Mélange en continu versus mélange par lots

Le mélange de poudres et les processus associés tels que l'humidification, la désagglomération, l'agglomération, le chauffage, le séchage, le refroidissement, le gazage, le collage et bien d'autres encore peuvent être réalisés de manière discontinue ou continue.

Il existe cependant des critères d'exclusion. Certains processus de mélange ne peuvent être réalisés qu'avec l'une des deux méthodes de mélange. Cet article de blog traite des avantages et des inconvénients des deux méthodes de mélange.

Les mélangeurs amixon® sont utilisés aussi bien pour les processus de mélange par lots que pour les processus de mélange en continu. Les deux procédés de mélange répondent aux exigences des exploitants :

- qualité de mélange élevée et reproductibilité fiable

- grande flexibilité lors des changements de recette

- processus de mélange robuste, la qualité de mélange élevée est obtenue même lorsque la consistance des produits en vrac varie

- bonne vidange des résidus protège contre la contamination

- bonne accessibilité

- bonne nettoyabilité, gain de temps et d'argent

- les exigences les plus élevées en matière d'hygiène sont satisfaites

- la construction mécanique solide et durable garantit des coûts d'entretien minimes et

- une longue durée de vie

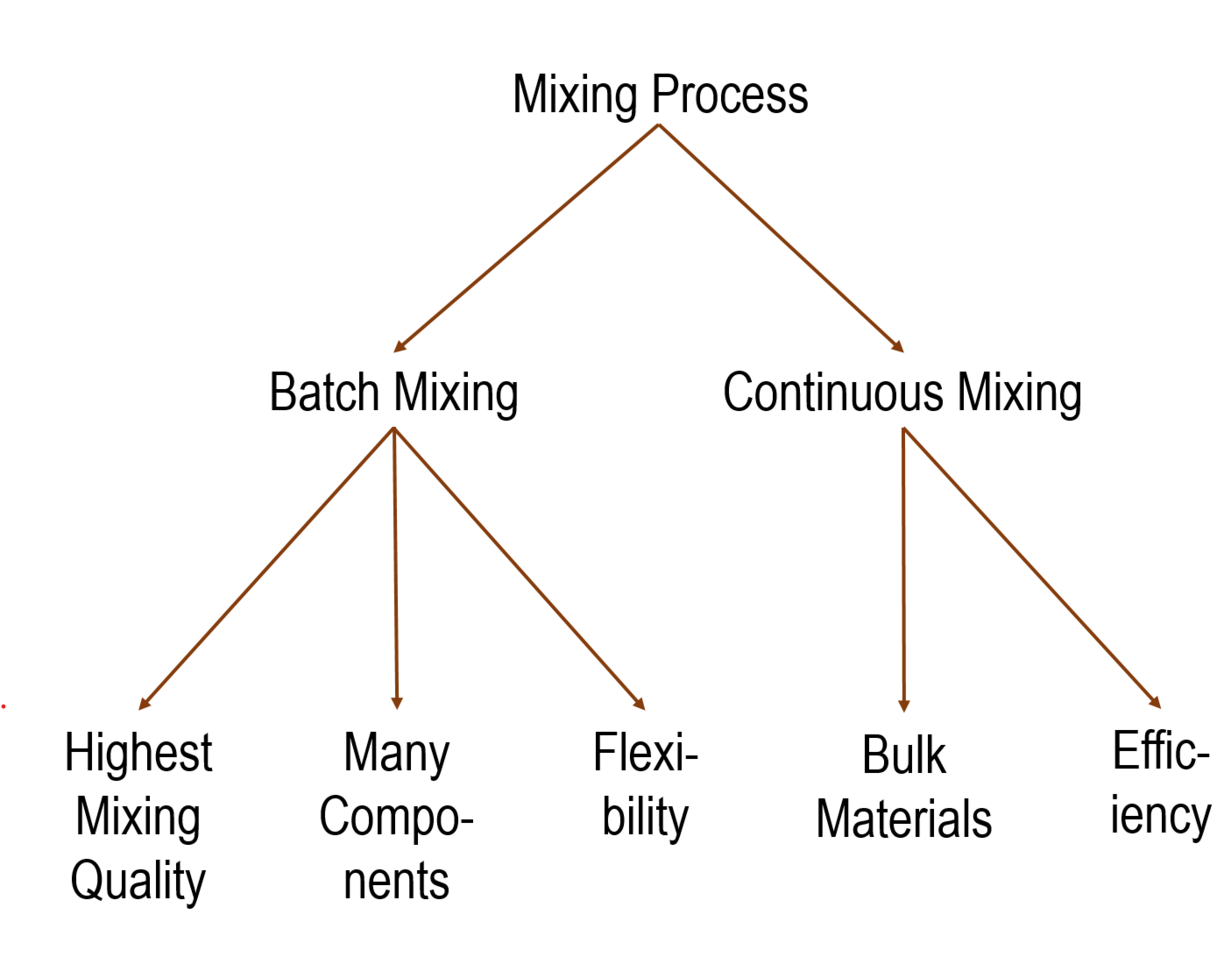

Classification générale

Si l'on compare, tous secteurs confondus, le nombre de mélangeurs fonctionnant en continu avec le nombre de mélangeurs discontinus, on obtient un résultat intéressant : il y a nettement plus de mélangeurs discontinus que de mélangeurs fonctionnant en continu. L'offre mondiale de différents types de mélangeurs est également dominée par les mélangeurs discontinus.

En général, le mélange en continu est préféré pour la fabrication de produits en masse. Toutefois, si de nombreux composants doivent être mélangés ensemble, le mélangeur discontinu est préféré. Un mélangeur discontinu est également préféré lorsque les exigences en matière de qualité de mélange sont très élevées.

Un mélangeur discontinu est relativement simple à utiliser. Dans la pratique, il offre beaucoup plus de flexibilité. C'est aussi pour cette raison que les mélangeurs discontinus sont beaucoup plus fréquents.

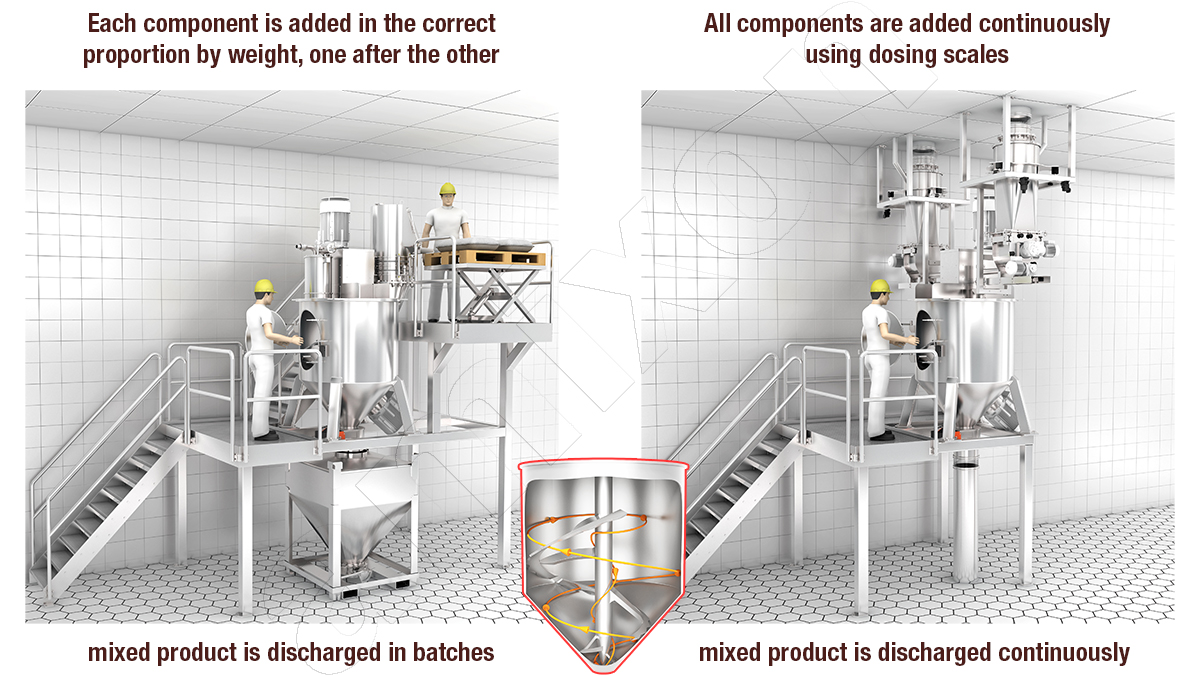

Comparaison

Dans le cas du mélangeur discontinu - à gauche - le mode de travail s'effectue par étapes. Ce n'est que lorsque les différents composants ont été versés que l'outil de mélange commence à tourner. En faisant circuler les marchandises en trois dimensions, le mélangeur modifie la position de toutes les particules les unes par rapport aux autres. L'état passe de "non mélangé" à "techniquement idéalement mélangé". Ce n'est qu'ensuite que l'on procède au vidage.

Dans le cas du mélange en continu - à droite - les composants impliqués sont introduits en continu dans le mélangeur dans la bonne proportion de masse. Les flux de matières sont homogénéisés dans le mélangeur et le produit mélangé est évacué en continu. Le gradient de concentration est ici plus faible, car le flux dit continu de la chaudière a déjà créé une base d'enrobé homogène. Les flux de matières introduits sont relativement faibles par rapport au contenu du récipient déjà homogénéisé. Le temps moyen de rétention peut par exemple être de 0,5 à 3 minutes.

Il convient de noter ici que l'on distingue deux types de mélange continu de poudres : L'écoulement dans les tuyaux et l'écoulement dans la chaudière.

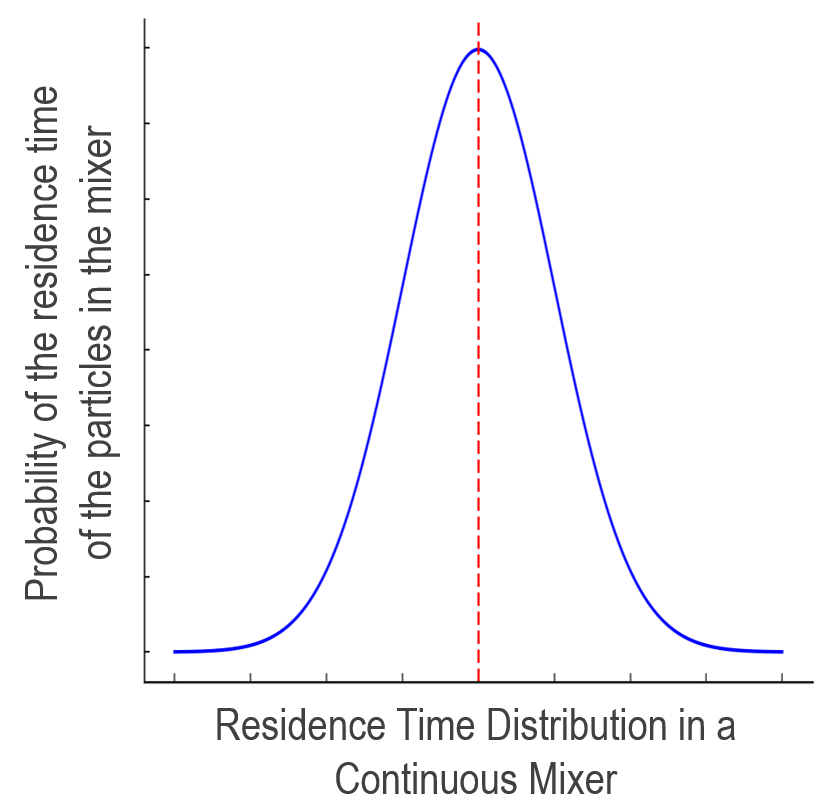

Le temps de séjour dans le mélangeur continu

La distribution du temps de séjour des produits à mélanger dans un mélangeur continu peut être décrite par une fonction de distribution normale gaussienne. La distribution normale est souvent utilisée lorsque les temps de séjour sont répartis de manière raisonnablement symétrique autour d'une valeur moyenne, en particulier lorsque des variations aléatoires jouent un rôle.

Les variations sont la somme de toutes les erreurs possibles : variations de dosage, différences de concentration des composants, composants de matières premières non homogènes, forte hétérogénéité (la taille et la densité des particules varient fortement), erreurs lors du prélèvement d'échantillons, erreurs lors de l'analyse des échantillons, erreurs de mesure, .....

- t: Variable de temps décrivant le temps de séjour d'une particule dans le mélangeur

- μ: Valeur moyenne : temps de séjour moyen de l'enrobé dans le malaxeur continu

- σ: écart-type : une mesure de la largeur de la distribution des temps de séjour

- σ2: Variance : l'écart-type au carré indique la dispersion des temps de séjour autour de la valeur moyenne

- e: Nombre d'Euler (environ 2,718)

- π: Nombre circulaire (environ 3,14159).

- f(t): Densité de probabilité pour un temps de séjour donné t

L'expression décrit le fait que les valeurs proches de la moyenne μ ont une probabilité élevée, tandis que les valeurs éloignées de cette moyenne ont une probabilité faible.

Le facteur de normalisation assure que la surface totale sous la courbe est égale à 1. La somme des probabilités est exactement de 100 %.

Le diagramme montre, à titre d'exemple, le temps de séjour dans un mélangeur continu. La ligne rouge en pointillés indique le temps de séjour de la plupart des particules d'enrobé.

Un processus de mélange continu est préférable,

- lorsqu'un temps de rétention défini et court est nécessaire

- si la désagglomération doit se faire en peu de temps

- lorsque l'enrobé s'agglomère spontanément

- lorsque l'ajout de liquide déclenche une réaction chimique spontanée

- lorsque le résultat du mélange est déterminé par l'apport exact d'énergie mécanique

- lorsque des réactions exothermiques se produisent et que de grandes quantités de chaleur doivent être évacuées

- si le produit final s'écoule mal (par exemple, comme une pâte ou une crème à haute viscosité)

- lorsque le produit final est constitué de peu de composants

- lorsque la recette est standardisée et que la qualité des composants est assurée

- lorsque de grandes quantités de produits identiques ou similaires sont fabriquées, éventuellement en trois équipes (produits en vrac comme les aliments de base dans les moulins à céréales, l'amidon, les aliments pour animaux, les produits chimiques de base, les savons métalliques, les poudres à laver, les dérivés de la cellulose, les produits semi-solides, les matières plastiques, les matériaux de construction)

- si les marchandises mixtes doivent être emballées directement sans stockage intermédiaire

- si .....

Des mélangeurs et des systèmes de dosage continus sont également disponibles pour vos essais de mélange dans le centre technique amixon®.

Une opération de mélange de lots est alors avantageuse,

- lorsqu'il s'agit de processus de préparation complexes, par exemple des processus de mélange multistep ou des processus de mélange avec surpression ou application de vide

- si une analyse en laboratoire doit avoir lieu avant le remplissage

- lorsque l'assurance qualité insiste sur le contrôle des lots et

- si un nettoyagedoit être effectué après chaque préparation

- lorsque de nombreux composants sont impliqués. C'est le cas des aliments pour bébés, des nutriments diététiques, des produits de boulangerie, des préparations d'épices, des stabilisateurs, des aliments instantanés, des assaisonnements, ....

- lorsqu'il s'agit de productions à la demande avec des recettes toujours différentes (compléments alimentaires, préparations d'épicespour les entreprises de viande, arômes pour l'industrie alimentaire, plats instantanés, boissons instantanées,...)

Le mélangeur KoneSlid® de la maison amixon® est un développement de notre mélangeur à cône. Il mélange de manière particulièrement délicate avec un temps de mélange extrêmement court. La vitesse de rotation de l'outil de mélange est particulièrement faible. Pour les produits coulants, le vidage s'effectue en quelques secondes et sans laisser de traces.

Les mélangeurs coniques amixon® peuvent mélanger des produits en vrac par lots ou en continu

Le mélangeur à cône illustré ici peut effectuer confortablement les deux procédés de mélange lorsqu'il est placé sur des cellules de pesage. La condition préalable au mélange en continu est l'utilisation de systèmes de dosage fonctionnant en continu.

Veuillez lire le résumé sous forme de tableau !

Pour les produits en vrac très difficiles à doser

Selon le type de mélange continu, des spectres de temps de séjour peuvent être définis. Les mélangeurs continus avec de grands spectres de temps de séjour sont d'autant mieux en mesure de compenser les erreurs de dosage qui surviennent brièvement.

Les particularités du mélange en continu sous forme de "flux tubulaire" classique et de "flux de chaudière" classique sont décrites ailleurs dans ce blog amixon®.

Si un mélangeur continu est particulièrement bien dimensionné, le dosage peut se faire par petits lots. La condition préalable est toutefois que les tailles des lots et les moments d'ajout soient définis avec précision.

Les produits en vrac peuvent être parfaitement homogénéisés dans le mélangeur Gyraton®.

Le mélangeur Gyraton® a été conçu pour l'homogénéisation précise de grands lots de poudre. Un seul et même mélangeur peut mélanger aussi bien de petites que de grandes charges avec une précision idéale. Ce qui vaut pour le mélangeur Gyraton® vaut également pour tous les autres mélangeurs amixon® : peu importe que les produits en vrac soient secs, humides ou mouillés, qu'ils s'écoulent bien ou mal, qu'ils soient hétérogènes. ....

- La chambre de mélange est de forme cylindrique, ce qui permet de gagner de la place.

- Le moteur d'entraînement est très petit,

- La puissance d'entraînement est très faible.

- Les particules d'enrobé ne sont pratiquement pas stressées.

- Le mélange ne s'échauffe pas lors du malaxage.

- L'exploitation est donc très économique.

Le mélangeur Gyraton® convient aussi bien aux processus de mélange discontinus que continus. Des mélangeurs d'essai sont disponibles.

Quel est le principal défi du mélange en continu de produits en vrac ?

Lorsque des qualités de mélange élevées sont exigées, le flux massique exact des poudres est décisif. Tous les composants du mélange doivent arriver dans le mélangeur en même temps et dans les bonnes proportions. Contrairement aux liquides, les produits en vrac sont beaucoup plus difficiles à doser. Les erreurs de dosage détériorent la qualité du mélange

Néanmoins, les installations de mélange fonctionnant en continu se sont établies depuis qu'il existe des doseurs de poudres fonctionnant avec précision. Les installations de dosage modernes pour les produits en vrac détectent déjà les petites erreurs de dosage et les corrigent très rapidement. Les débits massiques sont précis, même pour de courts intervalles de temps.

En ce qui concerne la qualité du mélange, les doseurs gravimétriques sont préférables. Ils sont également appelés doseurs "perdus dans le poids". En règle générale, plus le produit en vrac s'écoule bien, plus les doseurs continus peuvent travailler avec précision.

Pour ne pas influencer le signal de pesée, les tubulures d'entrée et de sortie sont reliées par des manchons pliables. À l'intérieur du boîtier de dosage, un outil de grattage rotatif assure un ameublissement régulier de la poudre. La vis de dosage obtient ainsi un produit aéré. Cela favorise le comportement de régulation.

Le niveau de remplissage du récipient de pesée du doseur diminue continuellement. Dans l'exemple illustré, le réservoir de pesage est rempli pneumatiquement. Le temps de remplissage doit être le plus court possible. Pendant ce temps, la vis de dosage transporte sans régulation à vitesse constante. Dans la pratique, une telle "phase aveugle" peut généralement être acceptée.

© Copyright by amixon GmbH