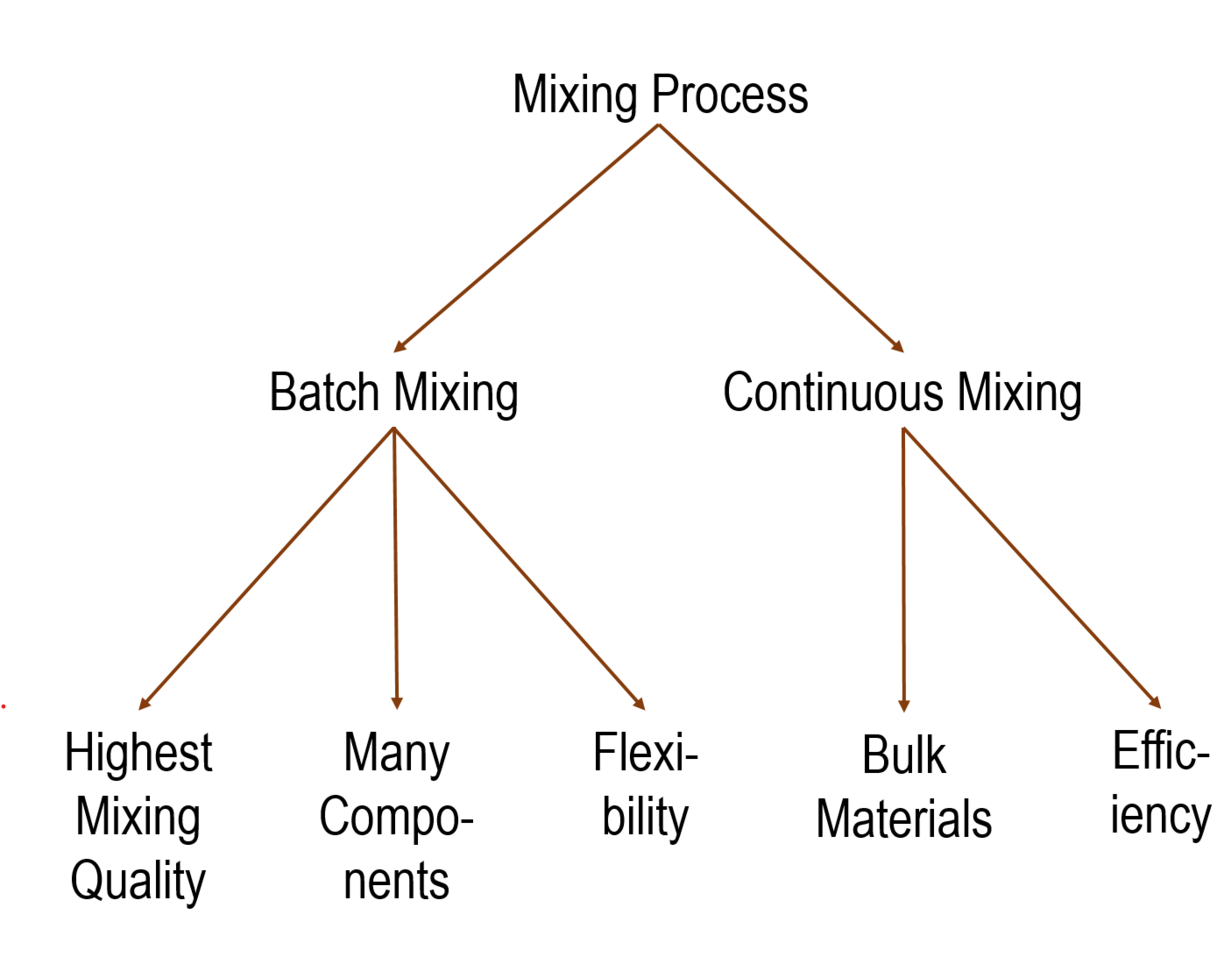

連続混合とバッチ混合

粉体の混合やそれに伴う工程(湿潤、解砕、凝集、加熱、乾燥、冷却、ガス抜き、結合など)は、不連続または連続で行うことができます。

しかし、除外基準もあります。特定の混合工程は、2つの混合方法のうちの1つでしか行うことができません。このブログ記事では、両方の混合方法の利点と欠点について取り上げます。

amixon®ミキサーは、バッチ混合プロセスと連続混合プロセスの両方に使用されます。どちらの混合方法も、オペレーターの要求を満たします。

- 高い混合品質と信頼性の高い再現性

- レシピを変更する際の柔軟性

- バルク材料の均一性が変動しても、頑丈な混合プロセスにより高い混合品質が達成される

- 残留物の排出が良好で、汚染を防止

- アクセスが容易

- 優れた洗浄性により時間とコストを節約

- 最高の衛生要件を満たす

- 長持ちする頑丈な機械構造により、メンテナンスコストを最小限に抑え、

- 長寿命を保証

比較

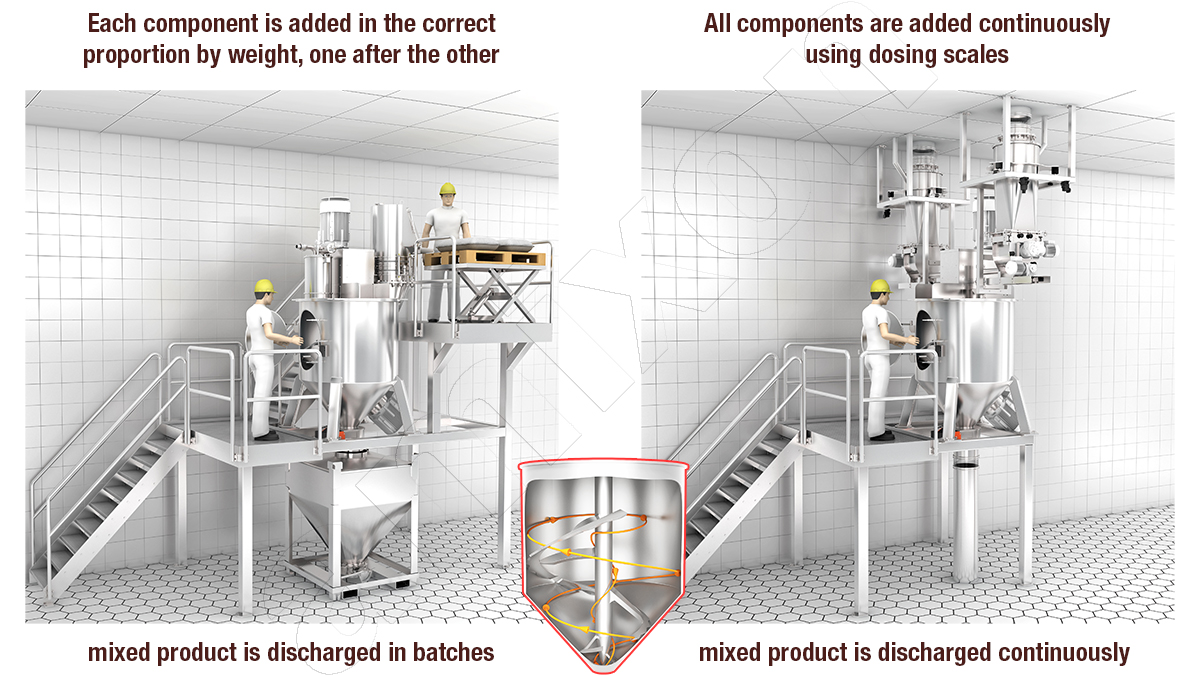

左側のバッチミキサーの場合、作業はバッチで行われる。各コンポーネントが充填されて初めて、ミキシングツールは回転を始める。ミキサーは、商品の三次元的な流動によって、すべての粒子の互いの位置を変化させる。「未混合」から「技術的に理想的な混合」へと状態が変化する。そうして初めて、空っぽになる。

連続ミキシングでは、右のように、関係する成分が質量比で正しい割合で連続的にミキサーに供給される。材料の流れはミキサーで均質化され、混合された材料は連続的に排出される。いわゆる連続的なボイラーフローがすでに均質な混合ベースを形成しているため、ここでは濃度勾配が低くなっている。導入される材料フローは、すでに均質化された容器内容物に対して比較的小さい。例えば、平均滞留時間は0.5~3分。

この時点で、連続粉体混合には2つのタイプがあることに留意すべきである:パイプの流れとボイラーの流れ。

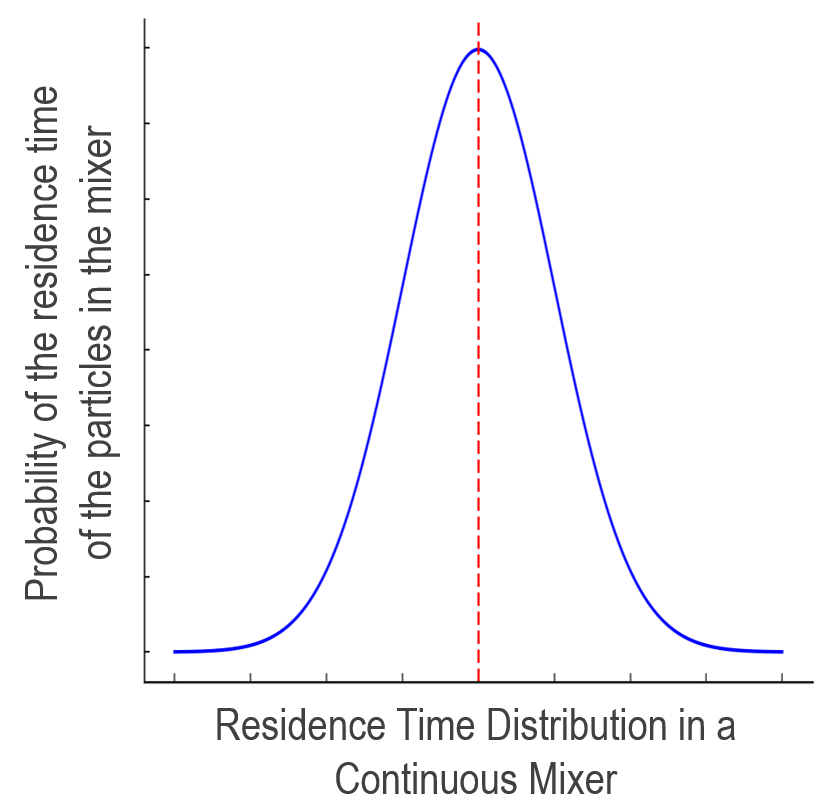

連続ミキサーでの滞留時間

連続ミキサーにおける混合材料の滞留時間分布は、ガウス正規分布関数で記述することができる。 正規分布は、滞留時間が平均値を中心に多かれ少なかれ対称的に分布している場合、特にランダムな揺らぎが役割を果たしている場合によく用いられます。

この変動は、投与量の変動、成分の濃度差、原料成分の不均一性、強い不均一性(粒子サイズや密度が大きく異なる)、サンプリングの誤差、サンプル分析の誤差、測定誤差、......など、起こりうるすべての誤差の総和である。

- t: ミキサー内での粒子の滞留時間を表す時間変数。

- μ: 平均値:連続ミキサーにおけるミックスの平均滞留時間

- σ: 標準偏差:滞留時間分布の幅の尺度

- σ2: 分散:標準偏差の2乗は、平均値を中心とした滞留時間の分散を示す。

- e: オイラー数(約2.718)

- π: 円(約3.14159)。

- f(t): 与えられた滞留時間tの確率密度

という表現がある。 は、平均値μに近い値は確率が高く、遠い値は確率が低いという事実を表している。

正規化係数 曲線下の総面積が値1に対応することを保証する。 確率の合計はちょうど100%である。

図は、連続ミキサーにおける滞留時間の一例を示している。 赤い破線はほとんどのミックス粒子の滞留時間を示す。

連続混合プロセスが有利である

- 定義された短い滞留時間が必要な場合

- 脱凝集が短時間で行われる場合

- 混合物が自然に凝集する場合

- 液体を加えることで自然発生的に化学反応が起こる場合

- ミキシング結果が正確な機械的エネルギー入力によって決定される場合

- 発熱反応が起こり、大量の熱を放出しなければならない場合

- 最終製品の流動性が悪い場合(例えば、粘性の高いペーストやクリームなど)。

- 最終製品が少数の部品で構成されている場合

- レシピが標準化され、部品の品質が保証されている場合

- 同一または類似の製品を大量に、場合によっては3交代で生産する場合(穀物工場での主食、でんぷん、動物飼料、基礎化学品、金属石鹸、洗濯粉、セルロース誘導体、半固形製品、プラスチック、建築材料などのバルク商品)。

- 混合貨物が中間貯蔵なしに直接梱包される場合

- その他

アミクソンのテクニカルセンターでは、連続ミキサーやドージングシステムもご用意しています。

その場合、バッチミキシングが有利である

- 複雑な調製工程、例えば多段階混合工程や、過圧または真空印加による混合工程が含まれる場合。

- 充填前に検査室での分析が必要な場合

- もし品質保証がバッチ管理と

- 各調製後に洗浄を行わなければならない場合

- 多くのコンポーネントが関与している場合。ベビーフード、栄養補助食品 、製パン剤、香辛料、安定剤、インスタント食品、調味料......。

- レシピが刻々と変化するオーダーメイド製品(食品サプリメント、食肉会社向けスパイス調製品、食品産業向けフレーバー、インスタント料理、インスタント飲料など)に関して言えば。

amixon®のKoneSlid®ミキサーはコーンミキサーをさらに発展させたものです。 このミキサーは非常に短いミキシング時間で特に優しくミキシングします。 ミキシングツールのスピードは特に低速です。 流動性のある製品は数秒で完全に空になります。

投与が非常に困難なバルク固形物用

連続混合のタイプに応じて、滞留時間スペクトルを定義することができる。 大きな滞留時間スペクトルを持つ連続ミキサーは、短時間のドージングエラーを補正するのに適しています。

クラシックな連続ミキシングの特徴 "パイプフロー "と古典的な "ボイラーフロー"については、このamixon®ブログの別の箇所で紹介している。

連続ミキサーが特に大きい場合は、小バッチで投与することができる。 しかし、バッチサイズと添加時間は正確に定義されなければならない。

Gyraton®ミキサーはバルク原料のホモジナイジングに最適です。

Gyraton® ミキサーは大きな粉体バッチを正確に均質化するために開発されました。 一台のミキサーで少量バッチから大量バッチまで理想的な精度で混合することができます。 他のすべての amixon® ミキサーと同じことが Gyraton® ミキサーにも当てはまります:バルク原料が乾燥しているか、湿っているか、あるいは濡れているか、流動性が良いか悪いか、あるいは不均一であるかは関係ありません。 ....

- ミキシングチャンバーは省スペースの円筒形デザイン。

- 駆動モーターは非常に小さい、

- 駆動力は非常に小さい。

- ミックス粒子にはほとんどストレスがかからない。

- ミキシング中にミックスが加熱されることはない。

- これは非常に経済的である。

Gyraton® ミキサーは非連続的な混合プロセスにも連続的な混合プロセスにも適しています。 テストミキサーもあります。

バルク原料の連続混合における最大の課題は何ですか?

高い混合品質が要求される場合、粉体の正確なマスフローが重要です。 すべての混合成分が同時に、正しい比率でミキサーに入る必要があります。 液体とは対照的に、バルク材料は投与が非常に困難です。 吐出ミスは混合品質を損ないます。

とはいえ、精密な粉体吐出システムが登場して以来、連続運転可能な混合システムが確立されるようになりました。 バルク固形物用の最新のドージングシステムは、小さなドージングエラーも認識し、非常に迅速に修正します。 マスフローは短い時間間隔でも正確です。

混合品質という点では、重量式定量供給装置が望ましい。 重量式フィーダーとも呼ばれる。 一般的なルールとして、バルク材料の流れが良好であればあるほど、連続注入システムはより正確に機能します。

計量信号に影響を与えないよう、注入口と排出口は折りたたみ可能なスリーブで接続されています。 吐出ハウジングの内部では、回転するクラウディングツールが粉体を均一にほぐします。 吐出スクリューは、こうしてほぐされた製品を受け取ります。 これにより、制御動作が有利になります。

投薬ユニットの計量ホッパー内の充填レベルは連続的に減少する。 図示の例では、計量ホッパーは空気圧で充填されます。 充填時間はできるだけ短くする。 この間、計量スクリューは制御なしに一定速度で回転します。 実際には、このような「盲期」は通常許容される。

© Copyright by amixon GmbH