Mieszanie ciągłe a mieszanie wsadowe

Mieszanie proszków i towarzyszące mu procesy, takie jak nawilżanie, dezaglomeracja, aglomeracja, ogrzewanie, suszenie, chłodzenie, gazowanie, wiązanie i ...... mogą odbywać się w sposób nieciągły lub ciągły.

Istnieją jednak również kryteria wykluczenia. Niektóre procesy mieszania mogą być przeprowadzane tylko przy użyciu jednej z dwóch metod mieszania. Ten wpis na blogu omawia zalety i wady obu procesów mieszania.

Mieszalniki amixon® są wykorzystywane zarówno w procesach mieszania wsadowego, jak i ciągłego. Oba procesy mieszania spełniają wymagania operatorów:

- wysoka jakość mieszania i niezawodna powtarzalność

- Wysoka elastyczność w zakresie zmian receptur

- Solidny proces mieszania, wysoka jakość mieszania osiągana nawet przy zmiennej konsystencji materiału sypkiego

- Dobre odprowadzanie pozostałości chroni przed zanieczyszczeniem

- dobra dostępność

- dobra możliwość czyszczenia oszczędza czas i koszty

- spełnia najwyższe wymagania higieniczne

- Trwała, solidna konstrukcja maszyny gwarantuje minimalne koszty konserwacji i

- długą żywotność

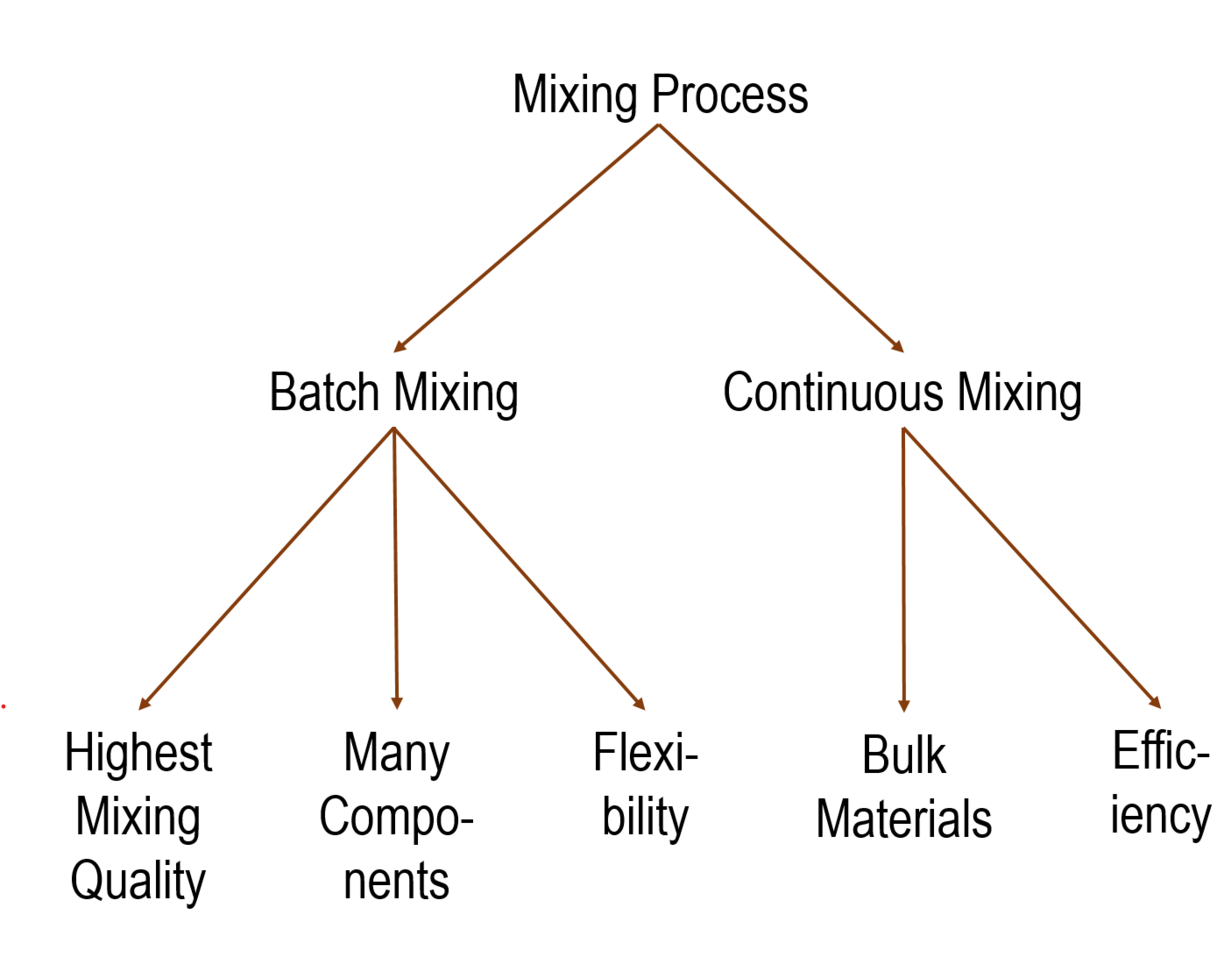

Ogólna kategoryzacja

Jeśli porównamy liczbę mikserów pracujących w trybie ciągłym z liczbą mikserów pracujących w trybie wsadowym we wszystkich sektorach, pojawi się interesujące odkrycie: jest znacznie więcej mikserów pracujących w trybie wsadowym niż mikserów pracujących w trybie ciągłym. Globalny zakres różnych typów mieszarek jest również zdominowany przez mieszarki okresowe.

Ogólnie rzecz biorąc, do produkcji produktów masowych preferowane jest mieszanie ciągłe. Jeśli jednak wiele składników ma być mieszanych razem, preferowany jest mikser wsadowy. Mieszalnik wsadowy jest również preferowany, jeśli wymagania dotyczące jakości mieszania są bardzo wysokie.

Mieszalnik wsadowy jest stosunkowo łatwy w obsłudze. W praktyce oferuje on znacznie większą elastyczność. Jest to kolejny powód, dla którego systemy mieszania wsadowego są znacznie bardziej powszechne.

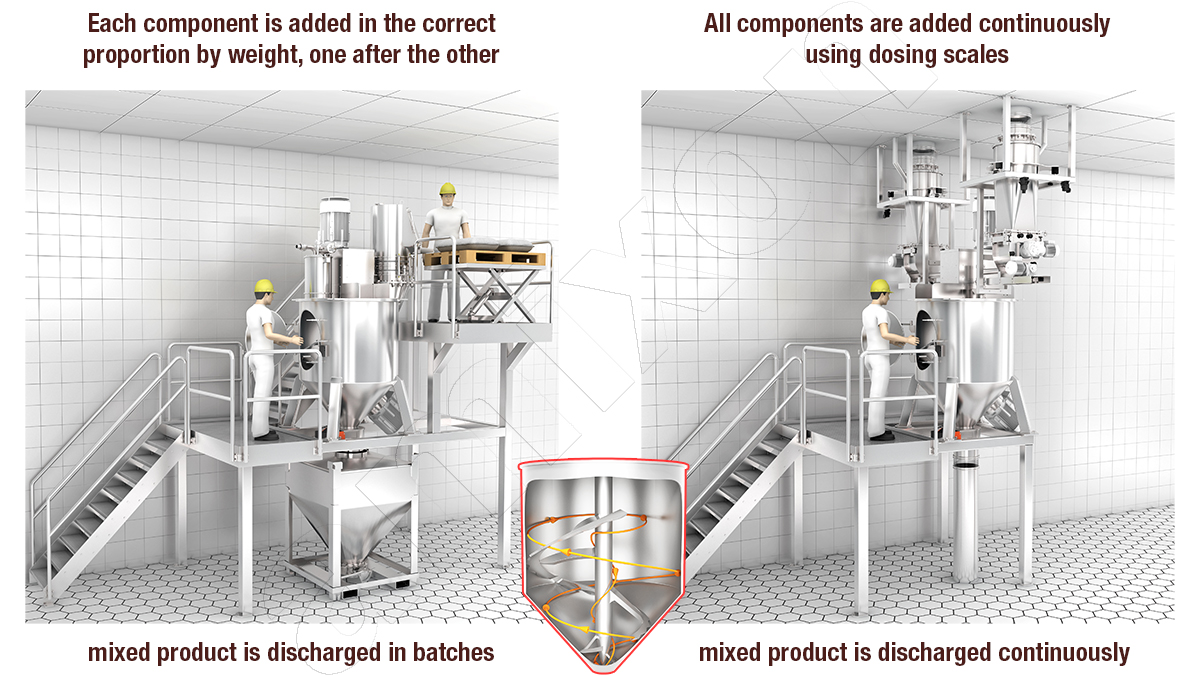

Porównanie

Mikser wsadowy - po lewej - pracuje partiami. Narzędzie mieszające zaczyna się obracać dopiero po napełnieniu poszczególnych elementów. Trójwymiarowy przepływ towarów powoduje, że mieszalnik zmienia położenie wszystkich cząstek względem siebie. Stan zmienia się z „niemieszanego” na „technicznie idealnie wymieszany”. Dopiero wtedy produkt jest rozładowywany.

W mieszaniu ciągłym - prawidłowo - składniki są stale podawane do mieszalnika w odpowiedniej proporcji masowej. Przepływy materiału są homogenizowane w mieszalniku, a zmieszany materiał jest stale odprowadzany. Gradient stężenia jest tutaj niższy, ponieważ tak zwany ciągły przepływ bojlera stworzył już jednorodną bazę mieszanki. Wprowadzane przepływy materiału są stosunkowo niewielkie w stosunku do już zhomogenizowanej zawartości zbiornika. Średni czas przebywania może wynosić na przykład od 0,5 do 3 minut.

W tym miejscu należy zauważyć, że rozróżnia się dwa rodzaje ciągłego mieszania proszków: Przepływ rurowy i przepływ w zbiorniku.

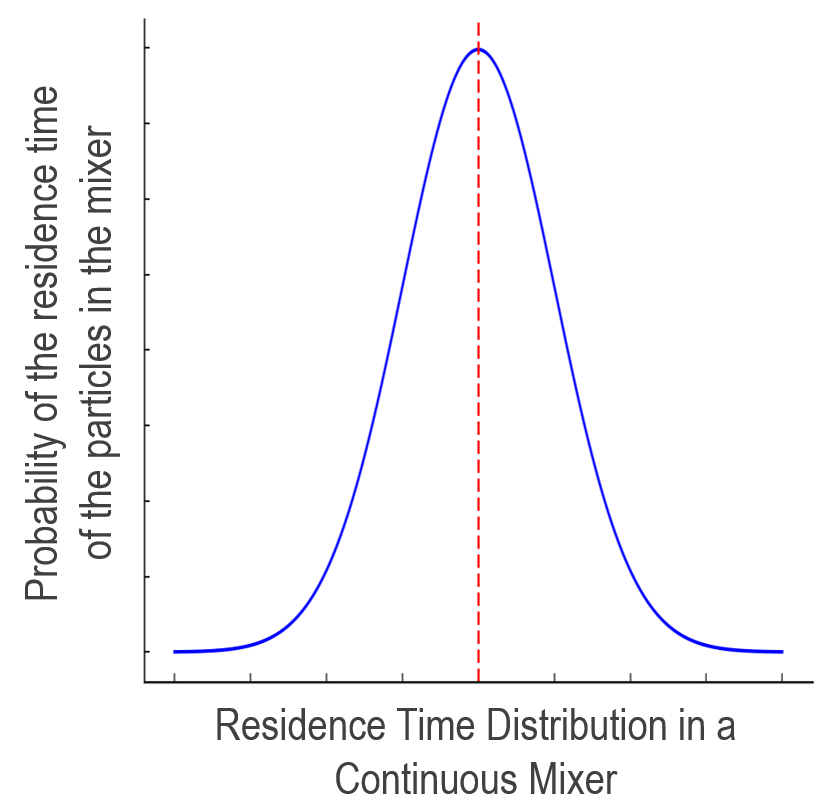

Czas przebywania w mieszalniku ciągłym

Rozkład czasu przebywania mieszanych materiałów w mieszalniku ciągłym można opisać za pomocą funkcji rozkładu normalnego Gaussa. Rozkład normalny jest często stosowany, gdy czasy przebywania są rozłożone mniej lub bardziej symetrycznie wokół wartości średniej, zwłaszcza gdy rolę odgrywają losowe fluktuacje.

Wahania są sumą wszystkich możliwych błędów: wahań dozowania, różnic w stężeniu składników, niejednorodnych składników surowca, silnej niejednorodności (rozmiary cząstek i gęstości różnią się znacznie), błędów w pobieraniu próbek, błędów w analizie próbek, błędów pomiarowych, ......

- t: Zmienna czasowa opisująca czas przebywania cząsteczki w mieszalniku.

- μ: Wartość średnia: Średni czas przebywania mieszanki w mieszalniku ciągłym

- σ: Odchylenie standardowe: Miara szerokości rozkładu czasu oczekiwania.

- σ2: Wariancja: Odchylenie standardowe podniesione do kwadratu wskazuje rozproszenie czasów przebywania wokół wartości średniej.

- e: Liczba Eulera (około 2,718)

- π: Okrągły numer (ok. 3.14159).

- f(t): Gęstość prawdopodobieństwa dla danego czasu przebywania t

Wyrażenie opisuje fakt, że wartości bliskie średniej wartości μ mają wysokie prawdopodobieństwo, podczas gdy wartości odległe od niej mają niskie prawdopodobieństwo.

Współczynnik normalizacji zapewnia, że całkowity obszar pod krzywą odpowiada wartości 1. Suma prawdopodobieństw wynosi dokładnie 100%.

Wykres przedstawia przykładowy czas przebywania w mieszalniku ciągłym. Czerwona przerywana linia pokazuje czas przebywania większości cząstek mieszanki.

Korzystny jest ciągły proces mieszania,

- jeśli wymagany jest określony krótki czas przebywania

- jeśli deaglomeracja ma nastąpić w krótkim czasie

- jeśli mieszanina aglomeruje spontanicznie

- jeśli dodanie cieczy wywołuje spontaniczną reakcję chemiczną

- gdy wynik mieszania jest określony przez dokładny wkład energii mechanicznej

- gdy zachodzą reakcje egzotermiczne i trzeba odprowadzić duże ilości ciepła

- jeśli produkt końcowy słabo płynie (np. jak bardzo lepka pasta lub śmietana)

- produkt końcowy składa się tylko z kilku składników

- jeśli receptura jest znormalizowana, a jakość składników jest zapewniona

- jeśli produkowane są duże ilości takich samych lub podobnych produktów, ewentualnie w trzech warstwach (towary masowe, takie jak podstawowe produkty spożywcze w młynach zbożowych, skrobia, pasza dla zwierząt, chemiczne materiały bazowe, mydła metalowe, proszki do prania, pochodne celulozy, towary półstałe, tworzywa sztuczne, materiały budowlane)

- jeśli towary mieszane mają być pakowane bezpośrednio bez pośredniego przechowywania

- jeśli .....

Mieszalniki ciągłe i systemy dozowania są dostępne do prób mieszania w centrum technicznymamixon®.

Mieszanie wsadowe jest korzystne,

- w przypadku złożonych procesów przygotowawczych, np. wieloetapowych procesów mieszania lub procesów mieszania z zastosowaniem nadciśnienia lub podciśnienia

- jeśli przed napełnieniem musi zostać przeprowadzona analiza laboratoryjna

- jeśli zapewnienie jakości wymaga kontroli partii i

- jeśli czyszczenie musi odbywać się po każdej partii

- jeśli w procesie bierze udział wiele składników. Ma to miejsce w przypadku żywności dla niemowląt, żywności dietetycznej , środków do pieczenia, preparatów przyprawowych, stabilizatorów, żywności instant, przypraw, .....

- w przypadku niestandardowych produktów o różnych recepturach (suplementy diety, preparaty przyprawowe dla firm mięsnych, aromaty dla przemysłu spożywczego, posiłki instant, napoje instant itp.)

Mieszalnik KoneSlid® firmy amixon® jest udoskonaleniem naszego mieszalnika stożkowego. Miesza szczególnie delikatnie przy wyjątkowo krótkim czasie mieszania. Prędkość narzędzia mieszającego jest szczególnie niska. Swobodnie płynące produkty są całkowicie opróżniane w ciągu kilku sekund.

Mieszalniki stożkowe amixon® mogą mieszać materiały sypkie zarówno partiami, jak i w sposób ciągły.

Przedstawiony tutaj mieszalnik stożkowy może wygodnie wykonywać oba procesy mieszania, jeśli jest umieszczony na ogniwach obciążnikowych. Ciągłe mieszanie wymaga stale działających systemów dozowania.

Prosimy o zapoznanie się z podsumowaniem w formie tabeli!

W przypadku substancji stałych luzem, które są bardzo trudne do dozowania

W zależności od rodzaju ciągłego mieszania można zdefiniować widma czasu przebywania. Mieszalniki ciągłe z dużymi widmami czasu przebywania są w stanie lepiej kompensować krótkie błędy dozowania.

Szczególne cechy ciągłego mieszania w postaci klasycznego "przepływu rurowego" i klasycznego "przepływu kotłowego" zostały opisane w innym miejscu tego bloga amixon®.

Jeśli mieszalnik ciągły jest szczególnie duży, dozowanie może odbywać się w małych partiach. Jednak wielkość partii i czas dodawania muszą być precyzyjnie zdefiniowane.

Mieszalniki Gyraton® mogą dokładnie wymieszać od 10 do 100 m³.

Mieszalnik Gyraton® został opracowany do precyzyjnej homogenizacji dużych partii proszku. Jeden i ten sam mieszalnik może mieszać zarówno małe, jak i duże partie z idealną dokładnością. To samo dotyczy mieszalnika Gyraton®, co wszystkich innych mieszalników amixon®: nie ma znaczenia, czy materiały sypkie są suche, wilgotne czy mokre, czy płyną dobrze czy słabo, czy też są niejednorodne. ....

- Komora mieszania ma cylindryczną konstrukcję oszczędzającą miejsce.

- Silnik napędowy jest bardzo mały,

- Moc napędu jest bardzo niska.

- Cząsteczki mieszanki nie są praktycznie obciążone.

- Mieszanka nie nagrzewa się podczas mieszania.

- Dzięki temu eksploatacja jest bardzo ekonomiczna.

Mieszalnik Gyraton® nadaje się zarówno do nieciągłych, jak i ciągłych procesów mieszania. Dostępne są mieszalniki testowe.

Co jest największym wyzwaniem w ciągłym mieszaniu materiałów sypkich?

Gdy wymagana jest wysoka jakość mieszania, kluczowy jest dokładny przepływ masowy proszków. Wszystkie składniki mieszanki muszą dostać się do mieszalnika w tym samym czasie i w odpowiedniej proporcji. W przeciwieństwie do cieczy, materiały sypkie są znacznie trudniejsze do dozowania. Błędy dozowania pogarszają jakość mieszania.

Niemniej jednak, od czasu pojawienia się precyzyjnych systemów dozowania proszków, systemy mieszania działające w sposób ciągły stały się powszechne. Nowoczesne systemy dozowania materiałów sypkich rozpoznają nawet niewielkie błędy dozowania i bardzo szybko je korygują. Przepływy masowe są dokładne nawet w krótkich odstępach czasu.

Pod względem jakości mieszania preferowane są dozowniki grawimetryczne. Są one również znane jako podajniki z ubytkiem masy. Zasadniczo, im lepszy jest przepływ materiału sypkiego, tym dokładniej mogą działać systemy dozowania ciągłego.

Aby nie wpływać na sygnał ważenia, wylewki wlotowe i wylotowe są połączone składanymi tulejami. Wewnątrz obudowy dozującej obracające się narzędzie zapewnia równomierne spulchnianie proszku. Śruba dozująca otrzymuje w ten sposób spulchniony produkt. Sprzyja to zachowaniu kontroli.

Poziom napełnienia leja ważącego jednostki dozującej zmniejsza się w sposób ciągły. W przedstawionym przykładzie zbiornik wagowy jest napełniany pneumatycznie. Czas napełniania powinien być jak najkrótszy. W tym czasie ślimak dozujący porusza się ze stałą prędkością bez kontroli. W praktyce taka "ślepa faza" może być zazwyczaj zaakceptowana.

© Copyright by amixon GmbH

![[Translate to Polish:] Versuchsmischer Typ Gyraton® mit 3 m³ Nutzinhalt [Translate to Polish:] Versuchsmischer Typ Gyraton® mit 3 m³ Nutzinhalt](/fileadmin/user_upload/Gyraton_GM_3000_Technikum_Versuch_2.jpg)