Les mélangeurs KoneSlid® d'amixon® permettent d'obtenir des qualités de mélange idéales avec un apport d'énergie minimal. Les temps de mélange sont extrêmement courts. La structure des particules des matières premières est conservée.

Mélangeur industriel pour aliments pour bébés : Hygiénique, soucieux de la qualité, responsable - Partie 2

amixon® propose trois technologies de mélange pour les aliments pour bébés, nourrissons et prématurés :

- mélange par lots de grande capacité,

- mélange par lots quasi continu,

- mélange continu.

amixon® fabrique des mélangeurs/blenders de poudre hygiéniques. Les mélangeurs amixon® transforment les nutriments séchés par atomisation en aliments pour bébé de qualité : vitamines, minéraux, prébiotiques, probiotiques, acides gras oméga-3 et oméga-6, émulsifiants et stabilisateurs sont répartis de manière optimale et précise dans les nutriments. Le processus de mélange est si doux que les propriétés instantanées peuvent être améliorées.

En ligne ou avec un tampon ? La bonne stratégie pour mélanger et conditionner. amixon® propose les deux solutions

Lors de la fabrication d'aliments pour bébés, le choix du bon procédé de mélange joue un rôle décisif. Dans le billet de blog partie 1, nous avons décrit le mélangeur à double arbre amixon®, qui peut homogénéiser des lots jusqu'à 12 m³ de manière idéale, précise et en douceur. Un tel mélangeur à double arbre amixon® est illustré à droite. Il est polyvalent, peut être vidé complètement, est facile à nettoyer et permet un contrôle qualité aisé. Une seule analyse par lot est nécessaire. Un échantillon de référence suffit.

Dans cet article de blog, nous présentons deux autres procédés de mélange de la société amixon® : le mélange quasi continu de poudres et le mélange continu de poudres. Les deux peuvent être utilisés comme « installations de mélange en fin de ligne ».

Pour des raisons d'efficacité des processus, il est judicieux de fabriquer des groupes de produits similaires par campagne. Cela permet de réduire les temps de préparation et d'augmenter la productivité. Voici une liste de groupes de produits typiques :

- casher

- halal

- allergène

- non allergène

- avec protéines de lait

- sans protéines de lait

- aromatisé

- neutre (sans ajout d'arômes)

- diététique

- ...

- ...

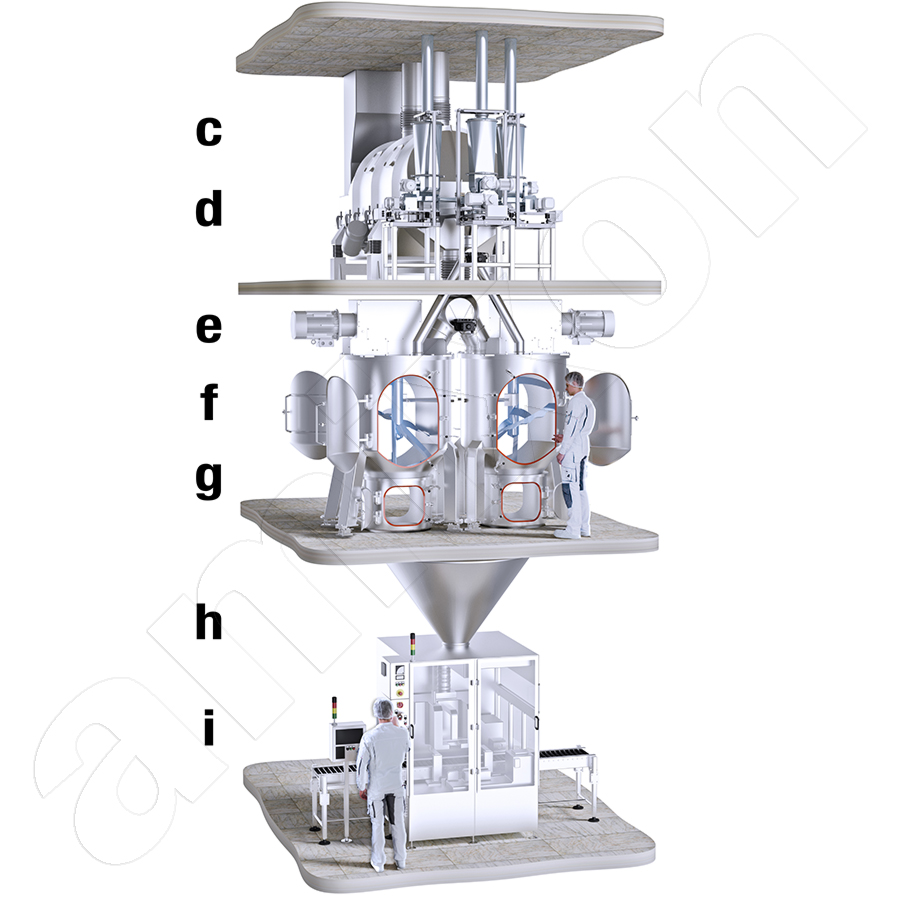

Dans les installations de mélange en fin de ligne, le mélange arrive directement dans la machine d'emballage après le processus de mélange. Tous les groupes de processus sont disposés sur une ligne verticale. Certains fabricants d'aliments pour bébés ont installé plusieurs lignes de mélange identiques. Celles-ci sont utilisées exclusivement pour certains groupes de produits. Cela permet de réduire les temps de préparation à presque zéro. Le mélangeur amixon® KoneSlid® est particulièrement prédestiné à ce type de production en fin de ligne.

Mélangeurs de poudre KoneSlid® - Traitement efficace de la poudre dans un processus quasi continu

Deux mélangeurs KoneSlid® et un réservoir collecteur sont installés directement au-dessus de la machine d'emballage. Les deux mélangeurs KoneSlid® sont montés sur des cellules de pesage. Le flux de produit est acheminé en continu de la tour de pulvérisation vers l'agglomérateur à lit fluidisé. Le refroidissement et le tamisage se font également en continu - jusqu'à ce point, le flux de matière reste continu.

Le produit séché par atomisation s'écoule dans le mélangeur KoneSlid® (I). En même temps, des vitamines, des oligo-éléments, des probiotiques et des arômes sont ajoutés par lots dans ce mélangeur. Le processus de mélange commence immédiatement après et se termine par la vidange du mélangeur KoneSlid® (I). Au moment où l'un des mélangeurs (I) démarre, le produit séché par atomisation est versé dans le mélangeur KoneSlid® (II).

Les deux mélangeurs KoneSlid® fonctionnent par lots à une fréquence de cycle élevée. L'ensemble du processus de mélange, y compris le vidage, ne dure que 120 à 180 secondes. Le remplissage est relativement lent en raison de la puissance de la tour de pulvérisation. La structure des particules des matières premières est préservée grâce à la faible vitesse de rotation des hélices de mélange. Les charges typiques sont de 300 à 1200 kg.

L'installation est étanche aux gaz et à la poussière, ce qui protège efficacement le mélange et le personnel de service. Le traitement sans poussière garantit une hygiène maximale et un environnement de production propre.

Le mélangeur de poudre KoneSlid® permet d'obtenir des mélanges de très haute qualité avec une consommation d'énergie minimale. L'expérience montre que même après séchage par tour de pulvérisation, granulation en lit fluidisé ou lyophilisation sous vide, les agglomérats sensibles restent pratiquement exempts de particules fines.

Les aliments instantanés produits dans le mélangeur KoneSlid® sont généralement

- sans poussière

- rapidement dispersables

- facilement mouillables et

- facilement solubles

- dans le liquide coulant rapidement

Le mélange arrive directement dans la machine d'emballage.

Légende de l'image de gauche : c) Doseur de lots pour vitamines, oligo-éléments, probiotiques d) Agglomérateur à lit fluidisé e) Aiguillage f) Deux mélangeurs KoneSlid® (en miroir) avec g) Portes d'inspection particulièrement grandes pour la chambre de mélange et la vanne de décharge h) Alimentation i) Machine de remplissage et d'emballage

Éviter l'oxydation : Les produits à mélanger peuvent être inertés dans le mélangeur.

Si nécessaire, amixon® fabrique le mélangeur de produits en vrac KoneSlid® résistant au vide et à la pression. En appliquant un vide, l'espace de mélange est évacué, seule la poudre reste dans l'espace de mélange. Le mélange de poudres est désaéré. Cela peut également se faire pendant le mélange.

Des gaz inertes (azote, dioxyde de carbone, autres gaz rares) sont ensuite ajoutés jusqu'à ce que le niveau de pression atmosphérique soit atteint. Si l'enrobé est ensuite conditionné, il est protégé de l'oxydation dans son emballage. Cet intertissage est également utilisé pour les produits à mélanger particulièrement inflammables ou explosifs en termes de poussières. Les mélangeurs amixon® sont certifiés : "Agréé pour les marchandises explosibles par la poussière Ex II 1D (pour la zone 20)".

Note : "Zone 20" au sens de l'Atex a deux significations. D'une part, une limitation spatiale (par exemple, salle de mélange) et, d'autre part, la présence d'une atmosphère explosive pendant plus de 50 % du temps de fonctionnement.

Mélange de précision en continu – homogénéité parfaite du premier au dernier gramme

Le mélange en continu est un procédé particulièrement efficace pour la fabrication d'aliments pour bébés en poudre. Le mélangeur continu AMK® d'amixon a été spécialement développé pour la fabrication de groupes de produits fabriqués en grandes quantités, dont de nombreux produits intermédiaires.

Le mélangeur conique AMK est synonyme de mélange continu particulièrement efficace. Ce mélangeur continu amixon® a été spécialement développé pour la production de grandes quantités de produits en vrac sur de longues périodes. Il peut être utilisé aussi bien comme mélangeur par lots que comme mélangeur continu et assure toujours une homogénéisation uniforme et douce, même pour les mélanges de poudres sensibles.

Un problème bien connu des mélangeurs continus classiques est le démarrage de l'installation de mélange à partir de l'arrêt : le mélange produit au début s'écarte de la recette. Le mélangeur continu AMK® d'amixon établit de nouvelles normes à cet égard : il combine la précision d'un mélangeur discontinu avec l'efficacité d'un processus continu.

Pendant la phase de démarrage, le mélangeur reste fermé jusqu'à ce que les systèmes de dosage soient complètement synchronisés. Les variations de dosage sont automatiquement corrigées. Ensuite, l'outil de mélange commence à tourner. Ce n'est que lorsque la qualité de mélange idéale est atteinte que la vanne de décharge s'ouvre. La vanne de décharge est commandée par le signal des cellules de pesage. La vanne de sortie est exempte de zones mortes et maintient le niveau de remplissage dans le mélangeur constant.

Résultat : du premier au dernier kilogramme, le mélange reste parfaitement homogène, ce qui garantit une qualité de produit constante et élevée tout au long de la campagne de production.

7 étapes pour démarrer à partir de l'arrêt

- Au début de la production, tous les doseurs gravimétriques sont démarrés simultanément avec un faible débit massique.

- La vanne de sortie du mélangeur est d'abord fermée.

- Les organes de dosage « harmonisent et corrigent » leur comportement de dosage.

- Le niveau de remplissage dans le mélangeur amixon® AMK augmente ainsi.

- Lorsque le réservoir de mélange est rempli à environ 50 %, l'entraînement du mélangeur démarre.

- Dès que le niveau de remplissage a atteint environ 80 %, l'organe de décharge s'ouvre lentement.

- Un flux massique constant quitte le mélangeur. Chaque gramme est mélangé de manière optimale.

Grâce à l'outil de mélange innovant amixon®SinConvex®, il est possible de vider complètement le mélangeur à la fin de la campagne. Chaque gramme de mélange devient ainsi un produit commercialisable.

Entièrement automatique : nettoyage humide, séchage, fermeture de l'ouverture de nettoyage

S'il est nécessaire d'effectuer un nettoyage humide : avec le système de nettoyage humide WaterDragon®, toutes les pièces en contact avec le produit sont nettoyées sans laisser de résidus. Ensuite, on procède au séchage.

Il suffit souvent de nettoyer à sec ou humide. Ici aussi, amixon offre des propriétés d'hygiène uniques.

Nos portes d'inspection innovantes avec OmgaSeal® permettent un accès aisé. Le joint torique inséré dans la rainure assure l'étanchéité au plus près du produit et est étanche à la poussière, aux gaz et à l'eau.

Notre système de fermeture de porte KwickKlamp® permet d'ouvrir et de fermer rapidement et facilement les portes d'inspection du mélangeur. Même en cas d'utilisation fréquente, les portes restent toujours parfaitement étanches au gaz et sans espace mort. Des verrouillages de sécurité électromécaniques garantissent un niveau maximal de sécurité au travail.

amixon® vous propose des centres techniques en Allemagne et à l'étranger

Nous vous invitons cordialement. Prenez contact avec nous et venez nous rendre visite avec vos mélanges. Nous sommes certains que vous obtiendrez d'excellents résultats et un grand gain de connaissances. Vous vous assurerez ainsi une grande longueur d'avance en matière d'information.

Nos centres techniques se trouvent en Allemagne, aux États-Unis, en Inde, en Chine, au Japon, en Corée et en Thaïlande.

© Copyright by amixon GmbH