Los mezcladores KoneSlid® de amixon® consiguen calidades de mezcla ideales con un aporte mínimo de energía. Los tiempos de mezcla son extremadamente cortos. Se conserva la estructura granulométrica de las materias primas.

Mezcladoras industriales para alimentos infantiles: higiénicas, conscientes de la calidad, responsables - Parte 2

amixon® ofrece tres tecnologías de mezcla para alimentos para bebés, lactantes y prematuros:

- mezcla de lotes grandes,

- mezcla de lotes cuasi continua,

- mezcla continua.

amixon® fabrica mezcladores/mezcladores de polvo higiénicos. Los mezcladores amixon® refinan los nutrientes secados por pulverización para convertirlos en valiosa alimentación infantil: las vitaminas, minerales, prebióticos, probióticos, ácidos grasos omega-3 y omega-6, emulsionantes y estabilizadores se distribuyen de forma óptima y exacta en los nutrientes. El proceso de mezcla se realiza de forma tan cuidadosa que se pueden mejorar las propiedades instantáneas.

¿En línea o con amortiguador? La estrategia correcta para mezclar y envasar. amixon® ofrece ambas soluciones

La elección del proceso de mezcla correcto es crucial en la producción de alimentos para bebés. En la entrada del blog, parte 1, describimos el mezclador de doble eje amixon®, que puede homogeneizar lotes de hasta 12 m³ de forma ideal, precisa y cuidadosa. A la derecha se muestra un mezclador de doble eje amixon® de este tipo. Es flexible, se puede vaciar por completo, es fácil de limpiar y permite un cómodo control de calidad. Solo es necesario realizar un análisis por lote. Basta con una muestra de referencia.

En esta entrada del blog informamos sobre otros dos procesos de mezcla de amixon®: la mezcla de polvo cuasicontinua y la mezcla de polvo continua. Ambos pueden utilizarse como «mezcladoras de final de línea».

Por razones de eficiencia del proceso, es aconsejable fabricar grupos de productos similares por campañas. Esto minimiza los tiempos de preparación y aumenta la productividad. A continuación se enumeran los grupos de productos típicos:

- kosher

- halal

- alérgeno

- no alérgeno

- con proteína de leche

- sin proteína de leche

- aromatizado

- neutro (sin adición de aromatizantes)

- dietético

- ...

- ...

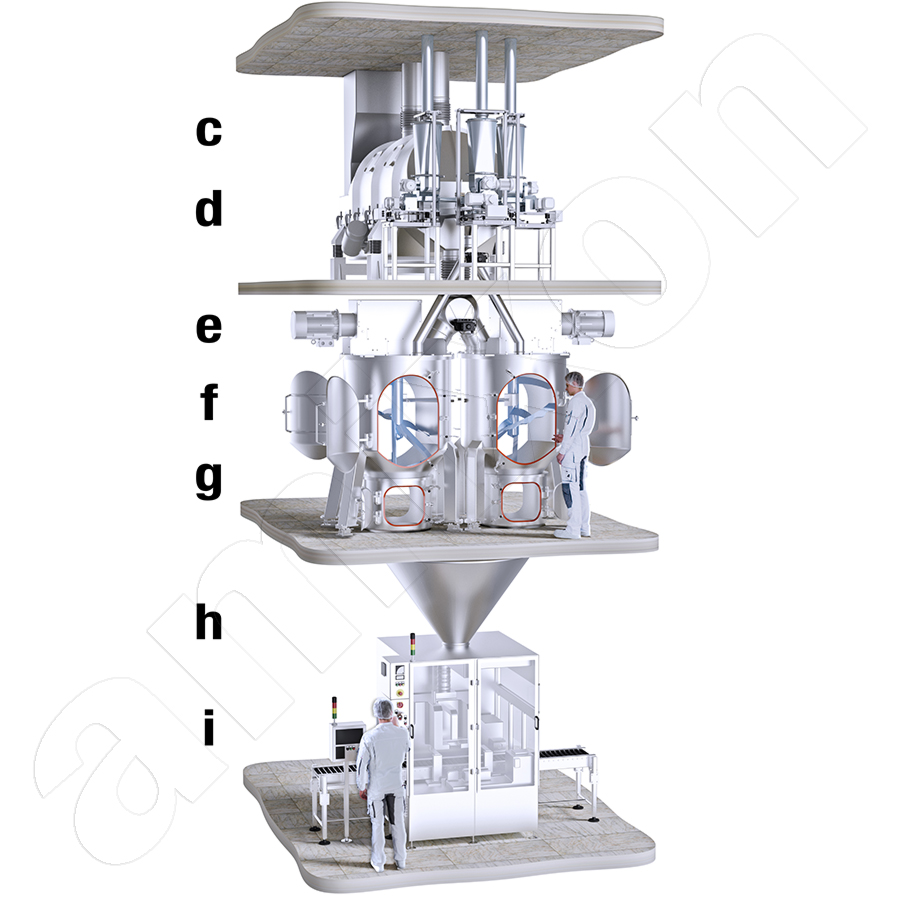

En las mezcladoras de final de línea, el producto mezclado pasa directamente a la máquina envasadora tras el proceso de mezcla. Todos los grupos de proceso están dispuestos en una línea vertical. Algunos fabricantes de alimentos infantiles han instalado varias líneas de mezcla idénticas. Estas se utilizan exclusivamente para determinados grupos de productos. De este modo, los tiempos de preparación pueden reducirse prácticamente a cero. La mezcladora amixon® KoneSlid® está especialmente indicada para este tipo de producción de final de línea.

Mezclador de polvo KoneSlid®: preparación eficiente de polvo en un proceso cuasi continuo

Justo encima de la máquina de envasado hay dos mezcladores KoneSlid® y un depósito de almacenamiento. Los dos mezcladores KoneSlid® están colocados sobre células de carga. El flujo de producto se conduce de forma continua desde la torre de atomización hasta el aglomerador de lecho fluidizado. El enfriamiento y el cribado también se realizan de forma continua; hasta este punto, el flujo de material es continuo.

El producto secado por atomización fluye hacia los mezcladores KoneSlid® (I). Al mismo tiempo, se añaden vitaminas, oligoelementos, probióticos y aromas por lotes a estos mezcladores. Inmediatamente después comienza el proceso de mezcla, que finaliza con el vaciado del mezclador KoneSlid® (I). Al mismo tiempo que se pone en marcha una de las mezcladoras (I), el producto secado por atomización fluye hacia la mezcladora KoneSlid® (II).

Las dos mezcladoras KoneSlid® funcionan por lotes a una alta frecuencia de ciclo. El proceso de mezcla completo, incluido el vaciado, dura solo entre 120 y 180 segundos. El llenado es relativamente lento, en función del rendimiento de la torre de atomización. Gracias a las bajas revoluciones de las hélices mezcladoras, se conserva la estructura de las partículas de las materias primas. Los tamaños de carga típicos son de 300 a 1200 kg.

La instalación está diseñada a prueba de gases y polvo, de modo que tanto el material mezclado como el personal de servicio están protegidos de forma fiable. El procesamiento sin polvo garantiza la máxima higiene y un entorno de producción limpio.

El mezclador de polvo KoneSlid® consigue la máxima calidad de mezcla con un consumo mínimo de energía. La experiencia demuestra que los aglomerados sensibles permanecen prácticamente libres de partículas finas incluso después del secado en torre de atomización, la granulación en lecho fluidizado o la liofilización al vacío.

Los alimentos instantáneos producidos en el mezclador KoneSlid® suelen

- estar libres de polvo

- ser rápidamente dispersables

- se humectan de forma fiable y

- se disuelven fácilmente

- en el líquido se hunden rápidamente

El producto mezclado llega directamente a la máquina de envasado por un camino corto.

Leyenda de la imagen de la izquierda: c) Dosificador de lotes para vitaminas, oligoelementos y probióticos d) Aglomerador de lecho fluidizado e) Desviador de tubos f) Dos mezcladores KoneSlid® (imagen especular) con g) puertas de inspección especialmente grandes para la cámara de mezcla y la válvula de descarga h) Alimentación i) Máquina de llenado y envasado

Prevención de la oxidación mediante inertización en el mezclador KoneSlid®

Los materiales a mezclar pueden inertizarse en el mezclador KoneSlid®. Si es necesario, amixon® construye el mezclador de forma que sea hermético al vacío y a la presión. Al aplicar vacío, el aire ambiente se elimina de la cámara de mezcla y del polvo, de modo que solo queda el material mezclado en el recipiente. Este proceso puede realizarse tanto con la máquina parada como durante el proceso de mezcla.

A continuación, la cámara de mezcla se inunda con gases inertes como nitrógeno, dióxido de carbono o una mezcla de ambos gases hasta alcanzar la presión atmosférica. De esta forma se inertiza la mezcla. Se mejora la vida útil mínima de los alimentos instantáneos.

Este proceso de inertización también es adecuado para productos mezclados fácilmente inflamables o explosivos por polvo. Máxima seguridad operativa: las mezcladoras amixon® están certificadas y cumplen los requisitos de la prueba de tipo para productos explosivos por polvo según Ex II 1D (zona 20). En la clasificación Atex, la zona 20 designa un área en la que existe una atmósfera explosiva durante más del 50 % del tiempo de funcionamiento, por ejemplo, en la propia sala de mezclas.

El principio de mezclado KoneSlid® funciona independientemente del grado de llenado, que puede variar entre aproximadamente el 10 % y el 100 %. El mezclador KoneSlid® se vacía en pocos segundos. Los productos que fluyen libremente suelen salir por completo. Esto solo tarda unos segundos.

Mezcla continua de precisión: homogeneidad perfecta desde el primer hasta el último gramo

La mezcla continua es un proceso especialmente eficiente para la producción de alimentos infantiles en polvo. El mezclador continuo amixon® AMK ha sido desarrollado específicamente para la producción de grupos de productos que se fabrican en grandes cantidades, entre ellos muchos productos intermedios.

El mezclador cónico AMK es sinónimo de mezclado continuo especialmente eficiente. Este mezclador de flujo continuo® amixon ha sido desarrollado especialmente para la producción de grandes cantidades de material a granel durante largos periodos de tiempo. Puede funcionar tanto como mezclador por lotes como mezclador continuo y garantiza siempre una homogeneización uniforme y cuidadosa, incluso con mezclas de polvos sensibles.

Un problema conocido de los mezcladores continuos convencionales es el arranque de la mezcladora desde el estado de parada: la mezcla generada inicialmente se desvía de la receta. El mezclador continuo® amixon AMK establece nuevos estándares en este sentido: combina la precisión de un mezclador por lotes con la eficiencia de un proceso continuo.

Durante la fase de arranque, el mezclador permanece cerrado hasta que los sistemas de dosificación se han sincronizado completamente. Las fluctuaciones de dosificación se corrigen automáticamente. A continuación, la herramienta de mezcla comienza a girar. Solo cuando se alcanza la calidad de mezcla ideal se abre la válvula de descarga. La válvula de descarga se controla mediante la señal de las células de carga. La válvula de descarga no tiene espacios muertos y mantiene constante el nivel de llenado en el mezclador.

El resultado: desde el primer hasta el último kilogramo, la mezcla permanece perfectamente homogénea, lo que garantiza una calidad de producto constante y máxima durante toda la campaña de producción.

7 pasos al inicio desde el punto muerto

- Al inicio de la producción, todos los dosificadores gravimétricos se ponen en marcha simultáneamente con un flujo de masa reducido.

- La válvula de salida del mezclador está cerrada al principio.

- Los órganos dosificadores «armonizan y corrigen» su comportamiento de dosificación.

- Esto aumenta el nivel de llenado en el mezclador amixon® AMK.

- Cuando el recipiente de mezcla está lleno aproximadamente al 50 %, se pone en marcha el accionamiento del mezclador.

- En cuanto el nivel de llenado alcanza aproximadamente el 80 %, el órgano de descarga se abre lentamente.

- Un flujo de masa constante sale del mezclador. Cada gramo está mezclado de forma óptima.

Gracias a la innovadora herramienta de mezcla amixon®SinConvex®, al final de la campaña es posible un vaciado completo de alto grado. Cada gramo de la mezcla se convierte así en un producto apto para la venta.

Totalmente automático: limpieza en húmedo, secado, cierre de la abertura de limpieza

Si es necesario realizar una limpieza en húmedo: con el sistema de limpieza en húmedo WaterDragon® se limpian sin dejar residuos todas las piezas que entran en contacto con el producto. A continuación se seca.

A menudo basta con limpiar en seco o en húmedo. También en este caso amixon ofrece unas propiedades higiénicas únicas.

Nuestras innovadoras puertas de inspección con OmgaSeal® permiten un acceso cómodo. La junta tórica insertada en la ranura sella muy cerca del producto y es estanca al polvo, al gas y al agua.

Nuestro cierre de puerta KwickKlamp® permite manejar las puertas de inspección de la mezcladora de forma rápida y sencilla. Incluso con un uso frecuente, las puertas siempre cierran completamente de forma estanca al gas y sin espacios muertos. Los cierres de seguridad electromecánicos garantizan el máximo nivel de seguridad laboral.

amixon® le ofrece plantas piloto en Alemania y en el extranjero

Le invitamos cordialmente. Póngase en contacto con nosotros y venga con sus mezclas. Estamos seguros de que obtendrá excelentes resultados y un gran beneficio en conocimientos. De esta forma, se asegurará una gran ventaja informativa.

Nuestras plantas piloto se encuentran en Alemania, EE. UU., India, China, Japón, Corea y Tailandia.

© Copyright by amixon GmbH