amixon® Les grands mélangeurs pour aliments pour bébés garantissent les normes de qualité les plus élevées. Les structures des particules sont préservées. - Partie 1

amixon® propose trois technologies de mélange pour les aliments pour bébés, nourrissons et prématurés : en plus du mélange quasi continu par lots et du mélange en flux continu dans la cuve, amixon® propose une troisième méthode de mélange des poudres. Le mélange précis de grandes quantités.

Dans le meilleur des cas, la nourriture pour bébé est prête lorsqu'elle est déchargée de la tour de pulvérisation/de l'agglomérateur à lit fluidisé sous forme agglomérée. Il s'agit d'une poudre qui se dissout rapidement dans l'eau, qui a bon goût et qui a une haute valeur nutritive.

Certaines vitamines et oligo-éléments sont dégradés lors du séchage dans la tour de pulvérisation. Cela est dû aux températures de séchage élevées. C'est pourquoi ils sont ajoutés ultérieurement à la poudre. Cela se fait de manière particulièrement pratique à l'aide des mélangeurs amixon®. Ils se caractérisent par une grande qualité de mélange et d'excellentes propriétés hygiéniques. De plus, ils mélangent particulièrement doucement et rapidement.

Le mélangeur amixon® permet également d'incorporer dans les aliments pour bébé des acides gras oméga-3 encapsulés et des probiotiques tels que les lactobacilles ou les bifidobactéries. Ceux-ci sont obtenus à partir de yaourt, de kéfir, de choucroute, de kimchi ou de miso.

Poudres instantanées séchées par atomisation : conservation des particules contre intensité du mélange

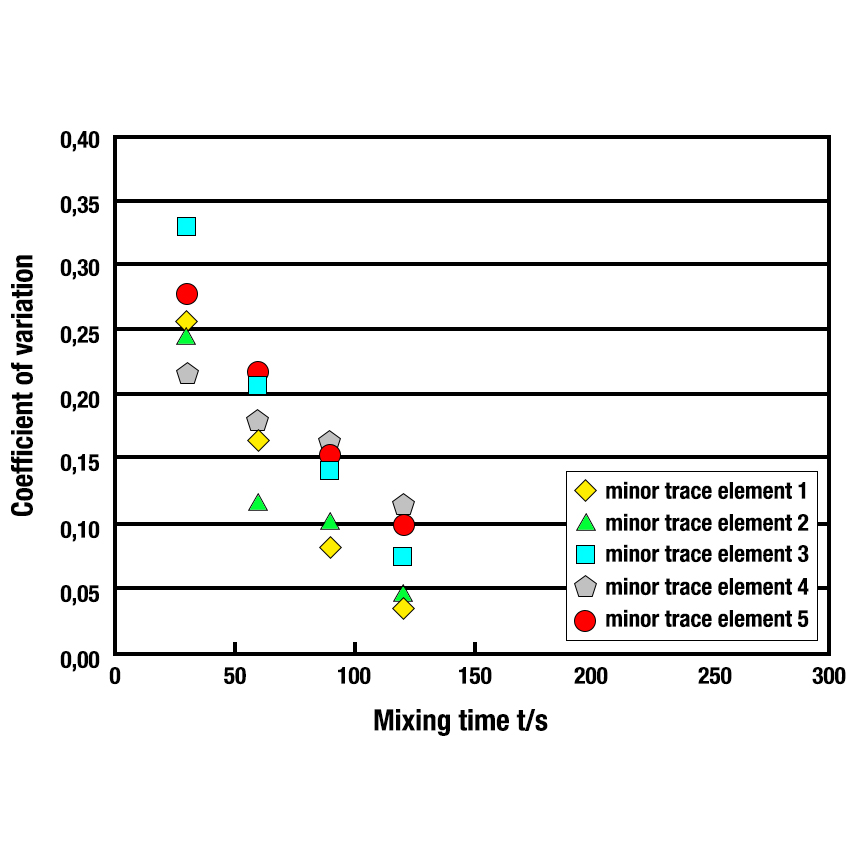

amixon® résout les conflits d'objectifs : d'une part, les microcomposants tels que les probiotiques ou les prébiotiques, les vitamines, les minéraux et les oligo-éléments comme le zinc, le cuivre, le sélénium ou le chrome doivent être répartis avec précision dans les aliments pour bébés. D'autre part, les propriétés instantanées typiques et le comportement d'écoulement sans poussière des poudres doivent être conservés. Cela signifie que les agglomérats sensibles doivent être conservés lors du mélange.

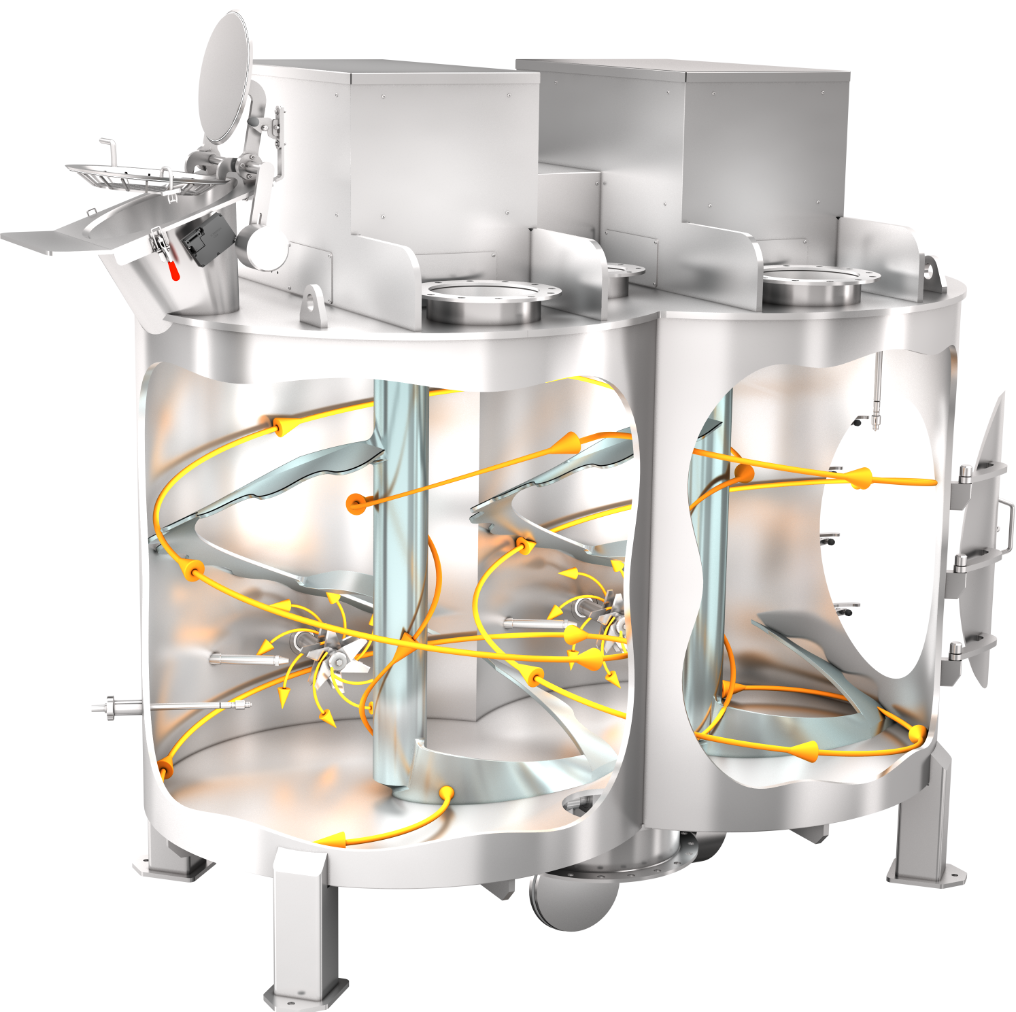

Cela n'est possible que si les outils de mélange du malaxeur tournent lentement tout en mélangeant bien. amixon® propose avec ce malaxeur à deux arbres une excellente solution pour les gros lots.

Les machines de remplissage modernes peuvent remplir des aliments pour bébés à grande vitesse. Jusqu'à 20 m³ par heure, ce qui correspond à environ 10 tonnes par heure. Les mélangeurs à deux arbres amixon® sont conçus pour de telles capacités de production, voire plus. Une hélice de mélange est conçue pour transporter environ un quart du volume de la charge par rotation.

Le produit en vrac s'écoule en spirale vers le haut. Une fois arrivé, il s'écoule à nouveau vers le bas en raison de la force de gravité, le long des ondes de mélange. L'effet de mélange se produit en trois dimensions dans les zones limites entre les deux macro-flux. Il en résulte une répartition tridimensionnelle des particules. L'ensemble du volume du mélangeur est couvert.

Grâce à l'écoulement sans espace mort, une qualité de mélange techniquement idéale est atteinte après environ 20 à 90 rotations. Cette qualité de mélange (distribution aléatoire idéale) ne peut plus être améliorée dans la pratique. Le processus de mélange amixon® est unique en son genre en termes d'efficacité énergétique. La vitesse périphérique de l'outil de mélange se situe généralement entre 0,5 m/s et 2 m/s et est réglable.

En raison de la conception des mélangeurs de poudres amixon®, des qualités de mélange idéales sont déjà obtenues avec un taux de remplissage d'environ 10-15 %.

Chargement et déchargement du mélangeur de poudres : simple et rapide

Une grande flexibilité. Un grand mélangeur amixon® peut alimenter plusieurs lignes de remplissage dans une usine L'alimentation du mélangeur en composants de matières premières pour aliments pour bébés se fait par le haut. Les poudres peuvent être introduites les unes après les autres ou simultanément. Pendant le remplissage, les outils de mélange doivent rester immobiles.

Souvent, les mélangeurs amixon® sont placés sur des cellules de pesage. La masse des macro-composants ajoutés les uns après les autres peut alors être saisie automatiquement. Dans certains cas, la technique de pesage peut également servir de balance de dosage pour les macrocomposants. Les petits composants sont ajoutés en dernier.

Ensuite, le processus de mélange commence. Celui-ci dure environ 1,5 à 8 minutes, selon la vitesse de rotation. Ensuite, l'entraînement s'arrête. Le clapet de fermeture sans espace mort dans le fond du malaxeur s'ouvre et le produit malaxé s'écoule vers le bas. Pendant le processus de vidange, les outils de malaxage tournent lentement. Ce processus est sans ségrégation et la durée de la vidange est déterminée par la taille du clapet de fermeture.

Procédure de mélange validée : Un seul échantillon est prélevé. Il est représentatif de la quantité totale Cette méthode de mélange par lots offre deux possibilités : Le mélange et le remplissage/emballage se font immédiatement l'un après l'autre ou sont séparés physiquement.

Une grande flexibilité. Un grand mélangeur amixon® peut alimenter plusieurs lignes de remplissage dans une usine. Le remplissage et la production sont découplés. Pendant que les lignes de remplissage fonctionnent encore, le mélangeur peut déjà être nettoyé.

DosiFlap® pour un portionnement reproductible

DosiFlap® est un robinet de fermeture pour les mitigeurs à fond plat. DosiFlap® a 3 caractéristiques importantes :

- Elle ferme l'espace de mélange sans espace mort

- Elle ferme la chambre de mélange de manière étanche aux gaz

- Elle peut être fermée contre le flux de produit qui s'échappe. Il est ainsi possible de doser à environ 100 g près.

Le grand malaxeur amixon® illustré ici est équipé de quatre DosiFlap®. Une fois le mélange terminé, le mélangeur peut être vidé à quatre endroits au choix. Cela peut également se faire simultanément.

Une balance est installée sous chaque point de vidange. Il est ainsi possible de contrôler le degré de remplissage du big-bag ou du conteneur IBC (précision d'environ plus ou moins 100 g).

La chambre de mélange peut être étanche au vide / résistante à la pression

Sur demande du client, le récipient de mélange est conçu pour résister au vide et à la pression. Le vide est présent, par exemple, lorsque le mélangeur est alimenté par un système pneumatique d'aspiration. Dans des cas particuliers, la cuve de mélange est débarrassée de l'oxygène de l'air avant le chargement en appliquant un vide. Ensuite, le compartiment de mélange est inondé d'azote gazeux / de dioxyde de carbone à la pression atmosphérique. L'enrobé est ensuite versé. Afin d'empêcher l'oxygène de l'air de pénétrer dans le produit à mélanger, une légère surpression d'azote de 20 mbar par exemple est superposée pendant le mélange.

Selon l'application, le chargement peut également être effectué pneumatiquement au moyen d'un transport par récipient sous pression. Dans ce cas, le mélangeur amixon® doit être fermé de manière étanche aux gaz pendant le fonctionnement en surpression. Les éléments de construction tels que l'étanchéité de l'arbre, le type de construction et l'étanchéité de la porte d'inspection et le type de construction de l'armature de fermeture du fond doivent être conçus en conséquence.

WaterDragon® automatise le nettoyage humide et le séchage

Plusieurs systèmes de nettoyage humide WaterDragon® sont installés de manière fixe sur la cuve de mélange. De plus, 2 dispositifs de nettoyage humide se trouvent sur l'armature de fermeture du mélangeur.

Au début du processus de nettoyage, tous les bouchons s'ouvrent. Les lances de lavage avec leurs têtes de lavage rotatives plongent dans le compartiment de mélange. Ensuite, les têtes de lavage sont successivement alimentées en eau de lavage de haut en bas. Chaque tête de lavage rotative est équipée de trois buses. Les buses émettent des jets dans différentes directions. Il s'agit d'un système de nettoyage à l'eau à basse pression.

Après le nettoyage humide, de grandes quantités d'air chaud et sec sont injectées dans la chambre de mélange. L'ouverture du WaterDragon® est largement dimensionnée en conséquence. Ainsi, le WaterDragon® lui-même et toutes les surfaces du mélangeur en contact avec le produit sont séchés rapidement et en profondeur. Ensuite, le WaterDragon® rentre la lance de lavage et ferme la chambre de mélange de manière étanche aux gaz.

OptiKleen® est synonyme de normes d'hygiène maximales pour les portes d'inspection

Les portes d'inspection et les trappes peuvent être équipées du joint "OmgaSeal®". La trappe d'inspection est découpée de manière conique. La rainure pour le joint torique peut être placée particulièrement près de l'enrobé. De cette manière, l'ouverture de l'appareil est durablement étanche aux gaz et sans espace mort. Cette construction a fait ses preuves. Le joint torique a une durée de vie très élevée.

L'élément de fermeture KwickKlamp® est particulièrement hygiénique et réalise une pression de contact définie. - Pour une étanchéité durable.

Avant toute nouvelle acquisition, un test approfondi s'impose

Les machines de mélange ont une longue durée de vie. Il est donc d'autant plus important d'être équipé pour relever les défis du futur.

Laissez-vous convaincre par le processus de mélange idéal et respectueux. Différentes tailles sont disponibles comme malaxeurs d'essai. amixon® garantit des qualités de mélange idéales. Les malaxeurs amixon® sont conçus de manière exemplaire en termes d'hygiène.

© Copyright by amixon GmbH