原薬(医薬品有効成分)の生産に最適な工場は?

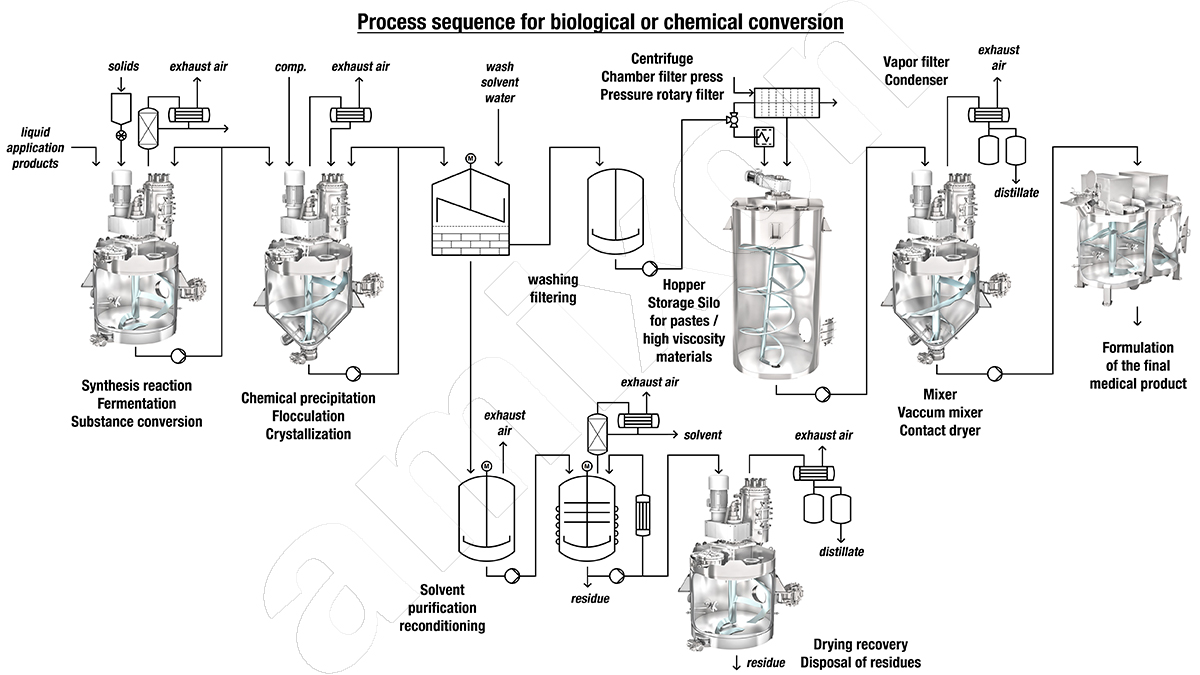

医薬品原料の生産においては、反応がバイオテクノロジーによるものか化学的なものかに関わらず、混合技術の効率が極めて重要となります。最終的な目標は、化学的/生化学的変換を完全に達成することです。

反応に関与する物質が互いに接触し、均一に分散されるのは、リアクター内の内容物が完全に流れ、混合された場合のみです。 リアクター内で均一な温度レベルが達成されるのは、この場合のみです。 プロセス温度は、このようにしてのみ確実に制御することができます。

収率、品質、生産の安全性は、混合プロセスの効率に直接依存します。

品質を決定する装置特性:

- 混合合成反応器が穏やかに機能することが重要です。

- 混合ツールはゆっくりとしか動かないかもしれません。

- しかし、液体、懸濁液、高粘性物質のいずれであっても、混合品質は常に理想的でなければなりません。

- その結果生じる懸濁液、エマルジョン、結晶、凝固物、凝集物、薄片は、せん断や損傷を受けてはなりません。

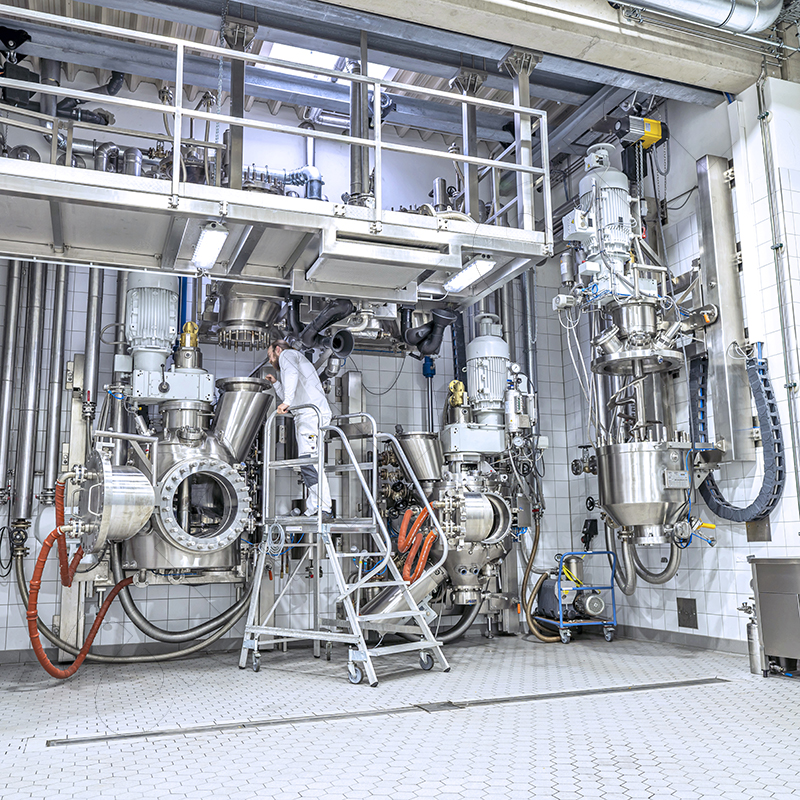

熱力学的プロセスを確実に制御できるようにするため、合成反応器/発酵槽はできるだけ大きな熱交換表面を備えていなければなりません。熱交換表面は、すべての点で同じ温度を示さなければなりません。熱媒体として蒸気、水、熱媒体油を使用できます。熱伝達壁の流動抵抗は最小限に抑えなければなりません。amixon®は、この分野の研究開発に多額の投資を行っています。amixon®は、ご希望のバッチサイズに応じて、さまざまなソリューションを提供できます。amixon®は、自社の技術センターでそれぞれの効率性を実証することができます。

API生産用のバイオ発酵槽/バイオリアクター/ミキサー/ガス発生装置

この場合、出発物質は通常、懸濁液または親油性エマルションの形になっています。バイオテクノロジーによる変換では、酸素、栄養素、酵素触媒、栄養溶液の均一な分散が極めて重要です。微生物の均質な成長のためには、温度を10分の1度単位で制御する必要があります。栄養溶液中の微生物の細胞増殖は、流動特性の変化につながります。粘性が高まると、攪拌エレメントとしてアンカー攪拌機やプロペラは不適切です。

SinConvex®/SinConcave®のらせん状の混合エレメントは、粘度の変化があっても理想的な混合結果をもたらします(蜂蜜や糖蜜に匹敵)。 特に穏やかに、かつ常に効率的に作用します。 低速は特に重要です。 つまり、摩擦が少なく、圧力もせん断応力も低いということです。 発酵においては、摩擦による熱の発生を避けることが重要です。

気体の投入

ほとんどの場合、酸素は無菌空気として反応器に吹き込まれます。これにより好気性微生物の成長が促進されます。しかし、pHを調整するために二酸化炭素(CO2)やアンモニアガス(NH3)を導入する場合もあります。水素(H2)を導入するとエネルギーポテンシャルが変化し、酸化還元反応が加速されます。まれにメタン(CH4)が使用されることもあります。窒素(N2)は不活性化に使用され、特に微生物が嫌気条件下でのみ増殖する場合に用いられます。

ガスがより細かく導入されるほど、効率が向上します。反応容器内の密度が低下します。これにより、混合時の流れの抵抗と機械的せん断応力が減少します。繊細な細胞培養は、せん断力や圧力からより保護されます。

効用分析による入札選定

合成反応装置や発酵槽のメーカーは数多く存在します。 多くの装置メーカーは、特定のプロセス段階や最終製品に特化しています。 投資家が近代的なプラントを計画する場合、最適な装置メーカーを見つけるのは容易ではありません。

多くの他の側面に加えて、基本的な要件を満たす必要があります。

- 精密な反応制御、

- プロセス効率(収率と残留物)

- 汎用性、

- 衛生および無菌性、

- 拡張性、

- 素材の耐久性、

- 自動プロセス監視、

- GMP準拠、

- 柔軟性、

- 人間工学および労働安全、

- 持続可能性、...

添付の表(PDF形式)は、このような分析の実施例を示しています。

機器の最適サイズを決定する

この質問は一見簡単そうに見えます。しかし、実際には正しく回答するのは難しい場合があります。

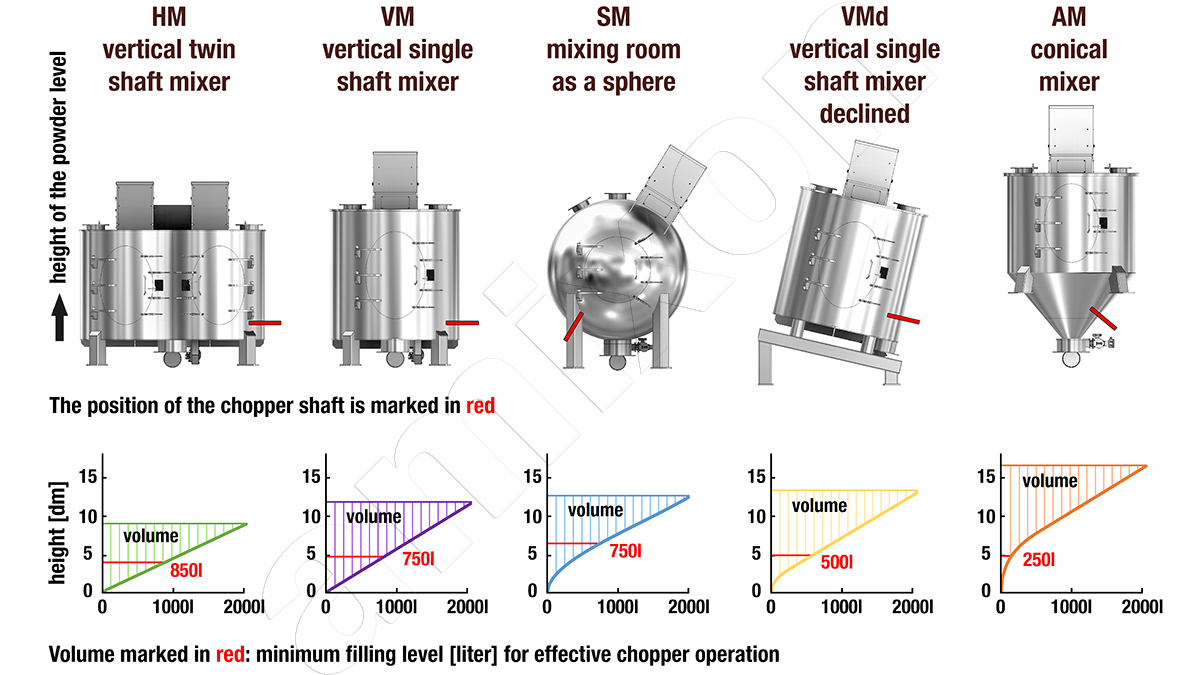

ほとんどの場合、異なる製品(湿式または乾式)を一緒に注ぎ込んで混合しても、かさ密度は一定に保たれます。しかし、反応プロセスによって密度が大幅に変化する場合もあります。密度が増加すると、装置の充填レベルが減少します。この場合、反応装置/ミキサー/真空乾燥機/発酵槽/バイオリアクターが少量でも効率的に混合できることが重要です。

密度が減少すると、物質の体積は増加します。装置は、増加した体積を収容し、混合できるだけの十分な大きさが必要です。このような体積の変化は計算できません。体積が変化した場合、それを決定できるのはテストだけです。

液体容器とは異なり、ミキサー/リアクター/真空乾燥機/発酵槽/バイオリアクターは完全に満たしてはなりません。それらの容器には、充填レベルより上の自由空間(ガス空間)が必要です。これは、混合物が流動/渦流を起こすために必要です。自由空間体積は、総体積と純体積の差です。純体積とは、混合プロセスが妨げられることなく行われることが許容される最大充填レベルです。

ミキサー/反応器/真空乾燥機/発酵槽/バイオリアクターのメーカーは、装置の自由空間(=ガス体積)を、設計や運転モードによって異なる方法で定義しています。費用対効果分析を行う場合は、同じ正味容量に基づいて行う必要があります。amixonの設計と製造は非常に柔軟です。100リットル単位で必要な正味容量に近似できます。amixon®のサイズ指定は、正味容量=有効容量に基づいて定義されます。amixon®円錐形ミキサー/リアクターの型式指定が、例えばAMT 30400の場合、その内部の混合物の容量は30.4 m³となります。amixon®装置の総容量は約40 m³です。

医薬品有効成分(API)のバイオテクノロジーによる合成は、化学合成よりも一般的ではありません。

しかし、生化学的プロセスは今後さらに重要性を増すでしょう。その理由は次の3点です。

- 反応条件が穏やかなため、高いエネルギー効率とコスト効率の高い装置およびプラント建設が可能。無菌の生産環境が確保される。

- 酵素は生分解性である

- 不要な副生成物は通常、有害性が低く、安価に廃棄できます。 化学的生産による反応残留物よりもはるかに有害性が低いのが通常です。

生物学的プロセスで生産される有名な医薬品有効成分には、以下のようなものがあります。インスリン、赤血球、モノクローナル抗体、成長ホルモン、抗生物質、コレステロール低下薬、ビタミン(B12、C)、ヘパリン、そしてCOVIDに対する多くのワクチンなどがあります。分子構造が複雑であればあるほど、いわゆるバイオテクノロジーによる生産プロセスが使用される可能性が高くなります。これは、例えば個別化医療の場合です。

高圧下での沸騰温度や硫酸環境(深海の温泉)での微生物によるバイオシミラーの成長については、ほとんど研究が進んでいません。触媒も疑われていますが、ほとんど知られていません。

半合成原薬

抗生物質、半合成オピオイド、ステロイドホルモンなどの一部の医薬品有効成分は、生物学的プロセスと化学的プロセスの組み合わせによって生産されます。通常、生物学的プロセスが最初に実施されます。この方法により、複雑な分子構造を効率的に構築することができます。さらに化学処理を行うことで、有機溶媒(極性および非極性)を使用して純度と生物学的利用能を向上させることができます。また、合成と生物学的活性成分で構成される半合成薬もあります。

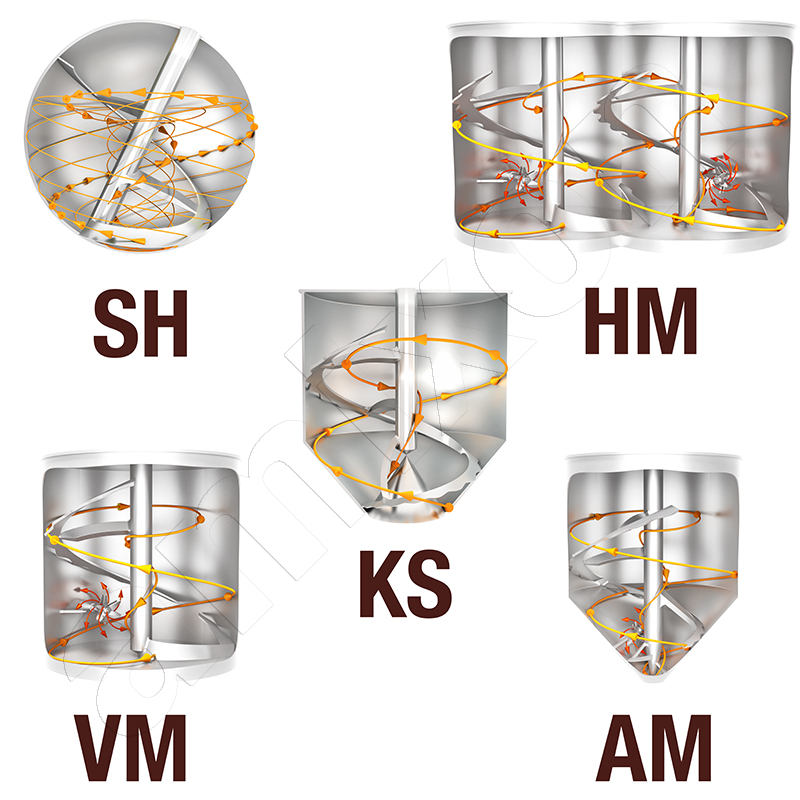

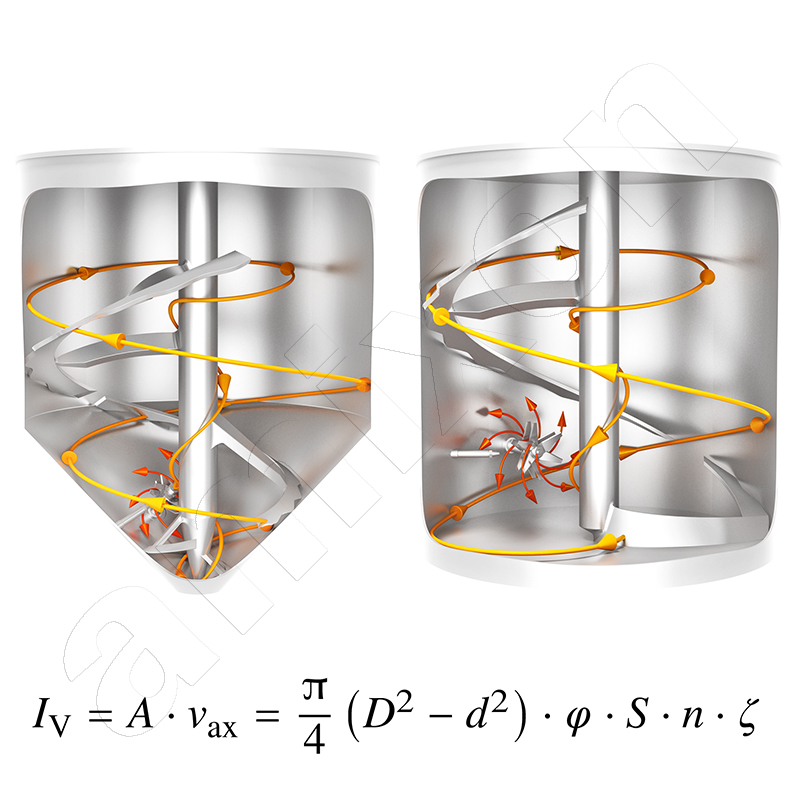

デッドスペースのない三次元混合効果

混合効果はスパイラルミキシングツールによって生み出されます。混合される材料は下から上へ搬送されます。搬送体積流量Ivは次式で計算されます。

Iv:スパイラルミキシングツールによって下から上へ搬送される体積流量

φ:充填レベル

D/d:混合螺旋の外径/内径

S:らせんのピッチ

n:回転数

ζ:速度係数

混合室における下向きの流れを心配する必要はありません。これは重力によるものです。重力はすべての粒子に均等に作用します。上向きの流れと下向きの流れが相互に作用し、粒子/分子/凝集物/凝集塊/凝固物/...の位置がランダムに変化します。このプロセス全体は回転によって重ね合わせられます。

内部が回転するすべての装置と同様に、混合ツールと混合物の間の相対的な動きが重要となります。回転だけでは相対的な動きは生じません。混合ツールによって混合物が上方に運ばれるほど、混合作用はより効果的になります。この点において、縦型ミキサーは非常に低速でも最適な混合品質を作り出すことができます。混合容器内のすべての体積分率が流れプロセスに含まれ、組み込まれます。デッドスペースは発生しません。

amixon®は、お客様のプロジェクトを最初からサポートし...、

ご希望に応じて、試運転が成功するまでサポートいたします。 活性成分の製造業者にとって、最適な合成反応器と適切な製造業者を見つけるのは難しい場合が多いです。 amixon GmbHは、広大な技術センターと多数のパイロットプラントでサポートを提供しています。これは、適切なシステムを選択する上で貴重な支援となります。

- 技術センターでの一流の試験結果は、購入決定の最も重要な前提条件です。

- 堅牢で、よく設計された機械構造と高いレベルの社内生産により、信頼性、予備部品の供給、長寿命が保証されます。

- amixon®が40年近くにわたって世界中で提供してきたサービスコールとトレーニングにより、オペレーターはコストメリットと安定した価値の維持の恩恵を受けることができます。

- amixon®製品の継続的な開発により、古いamixon®機械の改良も可能です。

- 長年の経験を持つamixon®の従業員が、お客様のご要望にお応えします。迅速な対応と最大限の効率性を実現します。

- 高い透明性により、最適な価格性能比を保証します。

さらに、amixonは確立されたソリューションにより、重要な業界標準を満たすお手伝いをします。

- ATEX(爆発性雰囲気) 欧州の火災および爆発防止に関する法律

- OSHA(労働安全衛生管理局、米国の労働安全に関する法律)

- FDA(食品医薬品局

- GMP(適正製造基準)

- 完全なバリデーション(設計時適格性評価、据付時適格性評価、稼動時適格性評価、稼動時適格性評価)のサポート

- 国際的に認められた自動化基準

酵素は反応促進剤です

酵素は長いアミノ酸鎖で構成されています。触媒は、化学反応が起こるために克服しなければならないエネルギー障壁を低くします。化学変換プロセスを100倍加速することができます。

酵素が化学反応を促進する際に消費されずに残る場合、それは酵素触媒と呼ばれる。酵素触媒は生化学反応を促進し、非常に選択的に作用する。特定の分子または分子群のみに作用する。

- ヒドロラーゼはエステル結合を分解することができる。また、脂肪をグリセロールと脂肪酸に分解することもできる。

- 酸化還元酵素は水素原子を分離したり、酸素原子を別の分子群に組み込むことで酸化還元反応を促進することができます。

- トランスフェラーゼは分子からメチル基を分離し、それを別の受容体に組み込むことができます。

- リアーゼは水の存在なしで機能する酵素触媒です。炭素-炭素結合、炭素-水素結合、炭素-窒素結合を分解します。逆に、アミノ酸の二重結合を構築することもできます。

酵素による変換は目立たないように見えます。通常、適度な温度で起こります。栄養溶液のpHは比較的ニュートラルです。大気条件が通常は優勢です。

化学合成用合成反応器/混合機

原薬の化学合成では、反応パートナー(試薬、溶媒、触媒など)が常に均一かつランダムに分散している必要があります。そうして初めて、最適な反応速度と収率を実現することができます。

粉末状/結晶状の医薬品有効成分(API)の製造では、結晶形成の効率が品質にとって極めて重要です。 結晶の特性が有効成分の放出の品質を決定します。

混合物の効率的な温度制御は、大きな比熱交換表面があって初めて可能になります。 混合物の温度勾配があってはなりません。 これにより均一な核生成が可能になります。

混合ツールの速度に関わらず、理想的な混合品質は常に維持されなければなりません。 合成反応中も結晶化中も同様です。 活性成分の均一性、溶解性、生物学的利用能、安定性は、これに影響を受けます。

化学合成による医薬品有効成分としてよく知られているものには、アセトアミノフェン、イブプロフェン、アトロビスタン、アモキシシリン、メトフォリン、オメプラゾール、アスピリン、ヒドロクロロチアジドなどがあります。

また、前者は生物学的に、後者は化学的に生成される医薬品有効成分もあります。例えば、アモキシリン、ビタミンC、スタチン、ステロイドホルモン、ペプチドホルモンのヒトインスリンなどです。

衛生、完全排出、パイロットプラントでの試験

汚染のリスクは、ミキサー/発酵槽/合成反応器の真空混合乾燥機がどれだけ完全に排出できるかによって低減されます。これは、粉末、懸濁液、または高粘度の製品では難しい場合があります。

amixon®は40年にわたり、特別なソリューションを開発し、テストしてきました。パーダーボルンにある技術センターでは、お客様の製品でテストを行うためのさまざまなシステムをご用意しています。ぜひお越しいただき、多くの知識を得ていただければ幸いです。

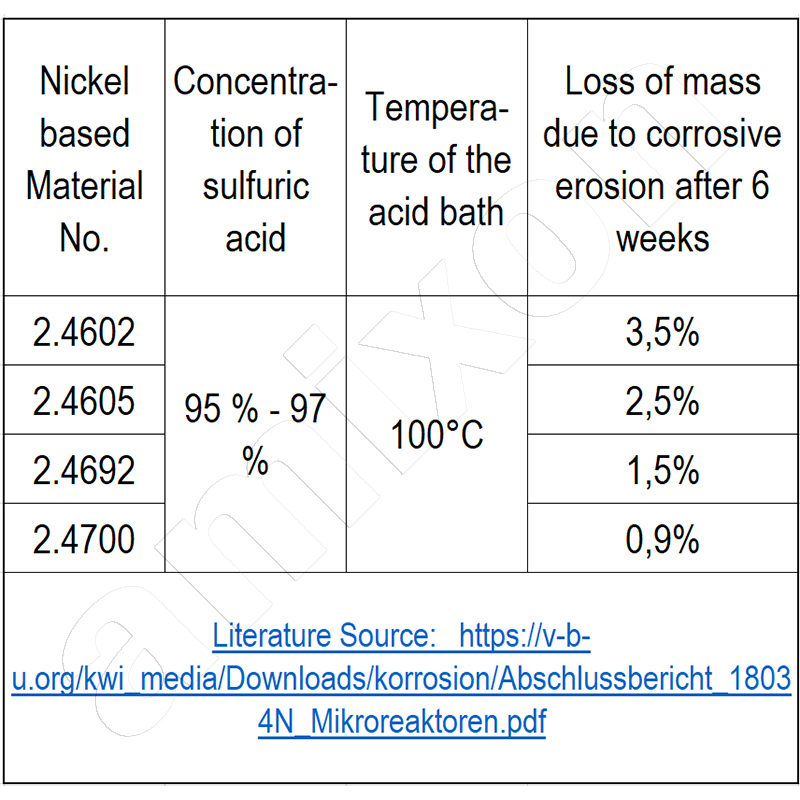

特性をカスタマイズした最新素材

最適な素材のみが高リスクの化学プロセスを可能にします。 ここで重要なのは次の4つの要素です。

- アルカリや酸による腐食に対する耐性

- 変形に対する耐性

- 亀裂や疲労に対する耐性

- 優れた溶接性

- 優れた研磨性

従来のオーステナイト系ステンレス鋼 1.4301(グレード 304)、1.4571(グレード 316)、1.4404(グレード 316L)に加え、二相ステンレス鋼 1.4462 やスーパー二相ステンレス鋼、例えば 1.4410 が普及しつつあります。

スーパー二相鋼は耐食性に優れ、オーステナイト系ステンレス鋼よりもはるかに優れた強度特性を持っています。 応力腐食割れ発生の可能性を低減します。 オーステナイト系ステンレス鋼とは異なり、二相鋼は孔食が発生しにくいという特徴があります。厚い壁のシート/プロファイル材については、オーステナイト系材料とは異なり、溶接前に予熱する必要があります。

耐食性と強度に関しては、ハステロイ/合金材料が最も優れた特性を備えています。残念ながら、最も高価な材料でもあります。これらの材料は加工や溶接が難しいです。amixon®は多くの資格を有しており、ロボットを使用してこれらの材料を溶接することができます。

純ニッケル素材は硝酸や硫酸に適していますが、強度が低く高価であるため、ほとんど使用されていません。装置や部品をチタン合金(塩素含有酸)やタンタル合金(硝酸)で製造する必要がある場合、非常に高額な費用が発生します。後者は比較的柔らかく、磨耗に対する耐性はありません。

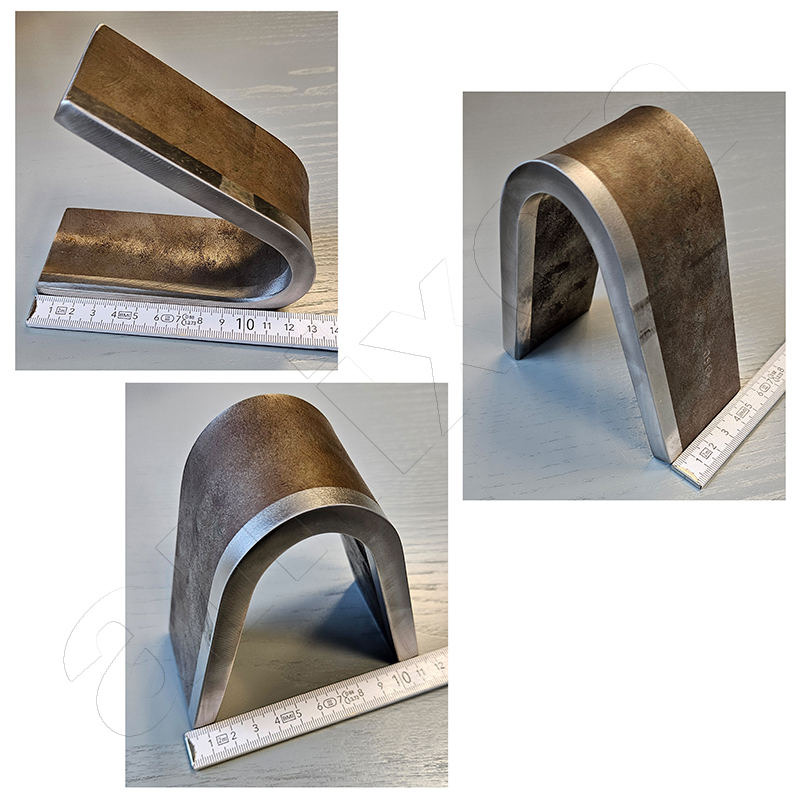

爆発物およびロール被覆

腐食の原因によって、表面腐食、孔食、隙間腐食、接触腐食、粒界腐食、応力腐食割れなどに区別されます。 そのため、適切な建築資材を決定することが困難 一方、外側の支持構造は、より安価な材料でできています。このアプローチは理にかなっており、コスト削減にも役立ちます。しかし、組み合わせた材料を溶接できることが重要です。材料が同じ弾性と熱膨張係数を持つことも同様に重要です。

amixon®は、特にクラッド材の溶接において豊富な経験を持っています。

右に示されている材料接合の種類は、冷間プレス溶接または冷間溶接と呼ばれています。このテストストリップは、クラッド圧延シートから切り取られ、曲げられています。

溶剤は回収すべきである

複雑な合成工程には、特別に調整された溶剤の使用が必要である。溶剤は高価で揮発性があり、健康に有害である。必要な純度で生産するのが難しい。そのため、さらに高価になる。ジメチルスルホキシド(DMSO)、テトラヒドロフラン(THF)、ヘキサフルオロイソプロパノール(HFIP)、パーフルオロ溶剤(例えばパーフルオロヘプタン)、ジクロロメタン(塩化メチレン)、アセトニトリルなどがその例です。

溶剤は使用後に焼却してはならず、回収して精製する必要があります。使用後、溶剤はしばしば溶解固形物で汚染されます。そのため、従来の精留カラムの使用はできません。amixon®は、濃縮溶液や懸濁液が関与する場合でも、溶剤の回収がうまくいく特別な蒸発器を開発しました。amixon®のテストシステムも、この点に関して試験用にご利用いただけます。

薬理学の歴史

太古の昔から、人々は治療法を探し求めてきました。当初は、ハーブ、果物、葉、鉱物などから抽出した天然の有効成分が使用されていました。その後、治療物質のキャリアとして油脂が使用されるようになりました。

古代においても、非常に効果の高い物質が単離されていました。オリーブオイル、ケシの実から採取されるアヘン、ヤナギの樹皮から採取されるサリシン、マラリアの治療薬であるキニーネ、火傷の治療に用いられるアロエベラ、感染症の治療に用いられるニンニクなどです。タイム、マートル、フェンネル、蜂蜜、ヒル、硫黄、塩、アルコール、酢、天然アスファルト/瀝青などです。 石鹸は紀元前2000年頃に発明され、保存剤や治療物質の担体として使用されていました。

中世から近代にかけて、ヨーロッパではほとんど新しい知識は得られませんでした。医学理論は古代の教えに基づいていました。アラビア語、ペルシア語、ギリシャ語、ローマ語の伝統は修道院で翻訳され、普及されていました。

初期の薬理学

有機化学における知識の飛躍的な進歩は、産業化の初期に起こりました。1804年、薬剤師フリードリヒ・ゼルツナーがアヘンからモルヒネを単離しました。1874年、アルダー・ライトがジアセチルモルヒネ(ヘロイン)を発見しました。1897年、フェリックス・ホフマンがアスピリンを発見しました。ユストゥス・フォン・リービッヒは1832年に合成鎮静剤の抱水クロラールを発見した。アドルフ・フォン・バイヤーは1864年に向精神薬とバルビツール酸塩を発見した。パウル・エールリヒと秦佐八郎は1909年にサルバルサン(アルスフェナミン)という抗生物質を発見した。日本の科学者、高峰譲吉は1901年にアドレナリンを発見した。

1900年頃、エンジニアたちは、今日では化学装置工学と呼ばれるものを開発した。彼らは、高強度の耐食性材料、大型攪拌機、大型耐圧反応容器、ミキサーシャフトの耐圧シール、熱交換システム、加熱・冷却ユニット、蒸留 蒸留塔、精留塔、遠心分離機、チャンバーフィルタープレス、真空凍結乾燥機、ローラー乾燥機、スプレードライヤー、流動層装置、リング層式凝集装置などです。

幅広いプロセスエンジニアリング機器の組み合わせにより、合成活性成分の大規模生産と配合が可能になります。

現在では、可能な限りバイオリアクターで医薬品活性成分をできるだけ穏やかに生産する試みがなされています。この点において、バイオテクノロジーと化学物質変換という2つの開発ラインが並行して進展していくでしょう。高度な活性成分は複数のステップで合成されるため、両者は互いに補完し合い、利益を得ることができます。

ガレノス学

ガレノス学とは、患者が安全かつ容易に使用できるよう、有効成分の調合を扱う薬学の一分野です。ガレノス学の中心的なテーマは、幅広い投与形態です。これには以下が含まれます

- 固形:錠剤、カプセル、粉末

- 液体:シロップ、点眼薬、溶液

- 半固形:クリーム、ジェル、軟膏

- 吸入剤**:スプレー、エアロゾル

- 経皮吸収システム:絆創膏

- 非経口:注射および輸液用溶液

高純度の活性成分は通常、賦形剤に分散させる必要があります。例えば、ホルモン活性成分の数マイクログラムを500mgの錠剤に分散させます。粉末状の活性成分は、1:1000または1:5000の割合で担体物質に混合されます。amixon®は、このトピックについて別のブログ記事を作成しており、まもなく公開される予定です。

© Copyright by amixon GmbH