Quelle est l'installation la mieux adaptée à la production d'API (Active Pharmaceutical Ingredient) ?

Lors de la production de substances actives pharmaceutiques, l'efficacité de la technique de mélange est d'une importance capitale, qu'il s'agisse de réactions biotechnologiques ou chimiques. L'objectif premier est la transformation chimique/biochimique complète.

Ce n'est que lorsque l'ensemble du contenu du réacteur est entièrement parcouru/mélangé que les substances impliquées dans la réaction - réparties de manière homogène - peuvent entrer en contact les unes avec les autres. Ce n'est qu'alors qu'un niveau de température uniforme peut être atteint dans le réacteur. Ce n'est qu'ainsi que les températures de processus peuvent être réglées/contrôlées de manière sûre.

Le rendement, la qualité et la sécurité de production dépendent directement de l'efficacité du processus de mélange.

Propriétés de l'appareil déterminant la qualité :

- Il est important que le réacteur de mélange-synthèse fonctionne en douceur.

- Les outils de mélange ne doivent se déplacer que lentement.

- Malgré cela, il doit toujours y avoir une qualité de mélange idéale, qu'il s'agisse d'un liquide, d'une suspension ou d'une masse très visqueuse.

- Les suspensions, émulsions, cristaux, coagulats, agrégats ou flocons qui en résultent ne doivent pas être cisaillés ou endommagés.

Pour pouvoir maîtriser en toute sécurité les processus thermocinétiques, le réacteur de synthèse/fermenteur doit disposer de surfaces d'échange de chaleur aussi grandes que possible. Les surfaces d'échange de chaleur doivent présenter des températures identiques en tous points. Les fluides caloporteurs peuvent être de la vapeur, de l'eau ou de l'huile thermique. La résistance à l'écoulement dans les parois du caloporteur doit être minimale. amixon® a beaucoup investi dans la recherche et le développement dans ce domaine. En fonction de la taille de la charge souhaitée, amixon® peut proposer différentes solutions. amixon® peut démontrer les rendements respectifs dans son propre centre technique.

Biofermenteur/ bioréacteur/ mélangeur/ fumigateur pour la production d'API

Ici, les substances de départ se présentent généralement sous forme de suspensions ou d'émulsions lipophiles. Dans les transformations biotechnologiques, la répartition homogène de l'oxygène, des nutriments, des catalyseurs enzymatiques et des solutions nutritives est essentielle. Pour une croissance homogène des micro-organismes, la température doit être régulée au dixième de degré près. La croissance cellulaire des micro-organismes dans la solution nutritive entraîne une modification des caractéristiques de l'écoulement. Les agitateurs à ancre ou les hélices ne peuvent plus être utilisés comme organes d'agitation lorsque la viscosité augmente.

Les mélangeurs à spirale SinConvex® / SinConcave® produisent des qualités de mélange idéales même en cas de changement de consistance (comparable à celle du miel ou de la mélasse). Particulièrement doux et toujours efficaces. Les faibles vitesses de rotation sont particulièrement importantes. Cela signifie un faible frottement, une faible pression et une faible contrainte de cisaillement. Pour une fermentation, il est important d'éviter l'apport de chaleur par frottement.

Apports gazeux

La plupart du temps, de l'oxygène est injecté dans le réacteur sous forme d'air stérile. Cela favorise la croissance des micro-organismes aérobies. Mais il existe aussi des cas où du dioxyde de carbone (CO2) ou de l'ammonium gazeux (NH3) sont introduits pour réguler le pH. L'apport d'hydrogène (H2) peut modifier le potentiel énergétique et accélérer les réactions d'oxydoréduction. Dans de rares cas, on peut également utiliser du méthane CH4). L'azote (N2) est utilisé pour l'inertage, notamment lorsque les micro-organismes ne se développent que dans des conditions anaérobies.

Plus le gaz est introduit sous forme de fines bulles, plus l'efficacité est grande. La densité du contenu du réacteur est réduite. La résistance à l'écoulement et les contraintes mécaniques de cisaillement lors du mélange des masses sont ainsi réduites. Les cultures cellulaires sensibles sont mieux protégées contre le cisaillement et la pression.

Sélection des soumissionnaires par analyse de la valeur utile

Les fabricants de réacteurs de synthèse et de fermenteurs sont nombreux. De nombreux fabricants d'appareils se sont spécialisés dans certaines étapes du processus ou dans certains produits finaux. Lorsqu'un investisseur prévoit une installation moderne, il n'est pas facile de trouver le fabricant d'appareils le plus approprié.

Outre de nombreux autres aspects, des exigences fondamentales doivent être satisfaites :

- Conduite précise de la réaction,

- efficacité du processus (rendement et résidus)

- utilisation universelle

- hygiène et stérilité,

- Évolutivité

- résistance des matériaux

- surveillance automatique du processus

- conformité aux BPF

- flexibilité

- ergonomie et sécurité du travail,

- durabilité, .....

Le tableau ci-joint (format PDF) montre, à titre d'exemple, comment une telle analyse peut être réalisée.

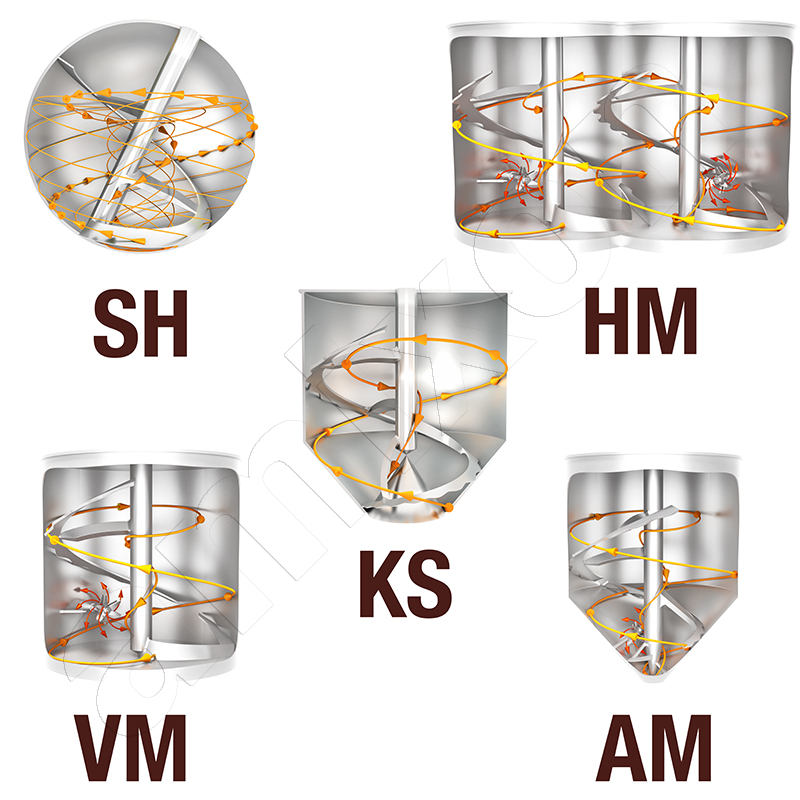

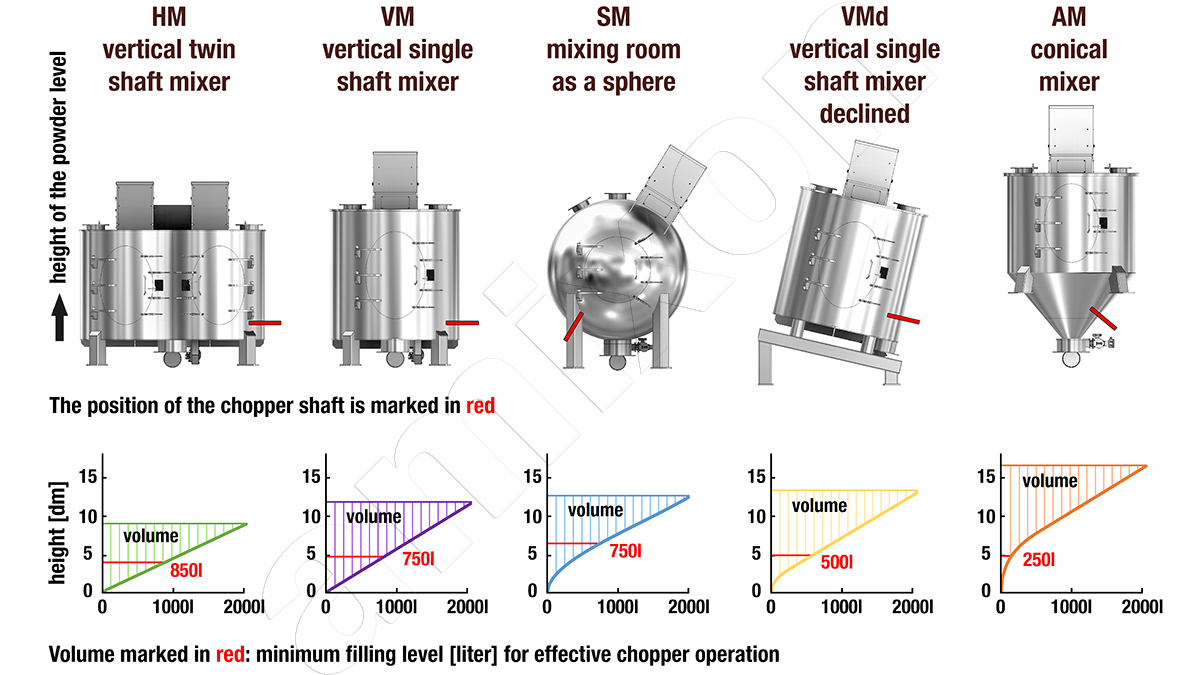

Mélangeurs verticaux de précision amixon

La ligne rouge indique la position de l'arbre lorsqu'un outil de tourbillonnement à grande vitesse est installé. Celui-ci peut désagglomérer de manière particulièrement efficace en complément de l'outil de mélange principal.

Déterminer la taille optimale de l'appareil

Cette question semble simple à première vue. En réalité, il peut être difficile d'y répondre correctement.

Dans la plupart des cas, la densité apparente reste constante lorsque différents produits (humides ou secs) sont versés et mélangés ensemble. Toutefois, le processus de réaction peut modifier considérablement la densité. Si la densité augmente, le niveau de remplissage dans l'appareil diminue. Dans ce cas, il faut s'assurer que le réacteur/mélangeur/sécheur sous vide/fermenteur/bioréacteur peut mélanger correctement et efficacement des volumes plus petits.

Lorsque la densité diminue, le volume de la masse augmente. L'appareillage doit être suffisamment grand pour pouvoir accueillir et mélanger le volume augmenté en conséquence. De tels changements de volume ne peuvent pas être calculés. Dans la mesure où des changements de volume se produisent, ils ne peuvent être constatés que par des essais.

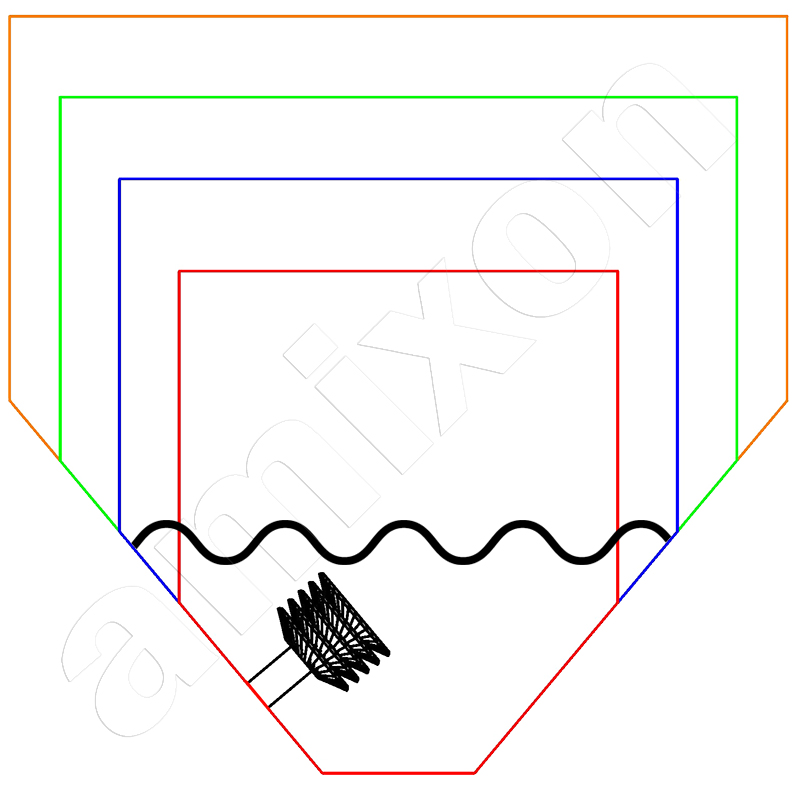

Contrairement aux réservoirs de liquide, les mélangeurs/réacteurs/sécheurs sous vide/fermenteurs/bioréacteurs ne doivent pas être complètement remplis. Ils ont besoin d'un espace libre (espace gazeux) au-dessus de leur niveau de remplissage. Cet espace est nécessaire pour permettre l'écoulement/la turbulence du produit mélangé. Le volume de l'espace libre résulte de la différence entre le volume brut et le volume net. Le volume net est le taux de remplissage maximal autorisé pour lequel les processus de mélange peuvent tout juste se dérouler sans entrave.

Les fabricants de mélangeurs / réacteurs / sécheurs sous vide / fermenteurs / bioréacteurs définissent les espaces libres (= volumes de gaz) de leurs appareils différemment selon le type de construction et le mode de fonctionnement. Si une analyse de l'utilité doit être effectuée, il est nécessaire de la réaliser sur la base de volumes nets identiques. La conception et la production d'amixon sont très flexibles. Nous pouvons approcher le volume net nécessaire dans chaque cas par paliers de 100 litres. amixon® définit la désignation de la taille par le volume net = volume utile. Si la désignation de type d'un mélangeur/réacteur conique amixon® est par exemple AMT 30400, l'enrobé qu'il contient peut avoir un volume de 30,4 m³. Le volume brut de l'appareil amixon® est alors d'environ 40 m³.

La synthèse biotechnologique de substances actives pharmaceutiques (API) est moins répandue que la synthèse chimique.

Néanmoins, les procédés biochimiques vont gagner en importance à l'avenir. Ceci est dû à 3 faits :

- Des conditions de réaction douces sont synonymes d'une grande efficacité énergétique et d'une construction d'appareils et d'installations peu coûteuse. - En contrepartie, il faut veiller à ce que l'environnement de production soit exempt de germes.

- Les enzymes sont biodégradables

- Les sous-produits indésirables sont généralement moins dangereux et peuvent être éliminés à moindre coût. Ils sont normalement beaucoup moins dangereux que les résidus de réaction issus de la production chimique.

Les principes actifs pharmaceutiques connus produits sur la base de procédés biologiques sont par ex : l'insuline, les érythrocytes, les anticorps monoclonaux, les hormones de croissance, les antibiotiques, les hypocholestérolémiants, les vitamines (B12 et C), l'héparine et de nombreux vaccins contre le COVID. Plus les structures moléculaires sont complexes, plus on a recours à des procédés de production dits biotechnologiques. C'est par exemple le cas dans la médecine personnalisée.

La croissance microbienne bio-similaire à des températures d'ébullition sous haute pression et dans un environnement acide sulfurique (sources chaudes en mer profonde) est peu étudiée. Ici aussi, on soupçonne l'existence de catalyseurs, mais on ne sait presque rien à leur sujet.

API semi-synthétiques

Certaines substances actives, comme les antibiotiques, les opiacés semi-synthétiques ou les hormones stéroïdes, sont produites par une combinaison de processus biologiques et chimiques. En règle générale, le processus biologique a lieu en premier. De cette manière, des structures moléculaires complexes peuvent être construites de manière efficace. Le traitement chimique ultérieur peut améliorer la pureté et la biodisponibilité grâce à l'utilisation de solvants organiques (polaires et apolaires). Il existe également des médicaments semi-synthétiques, composés de substances actives synthétiques et biologiques.

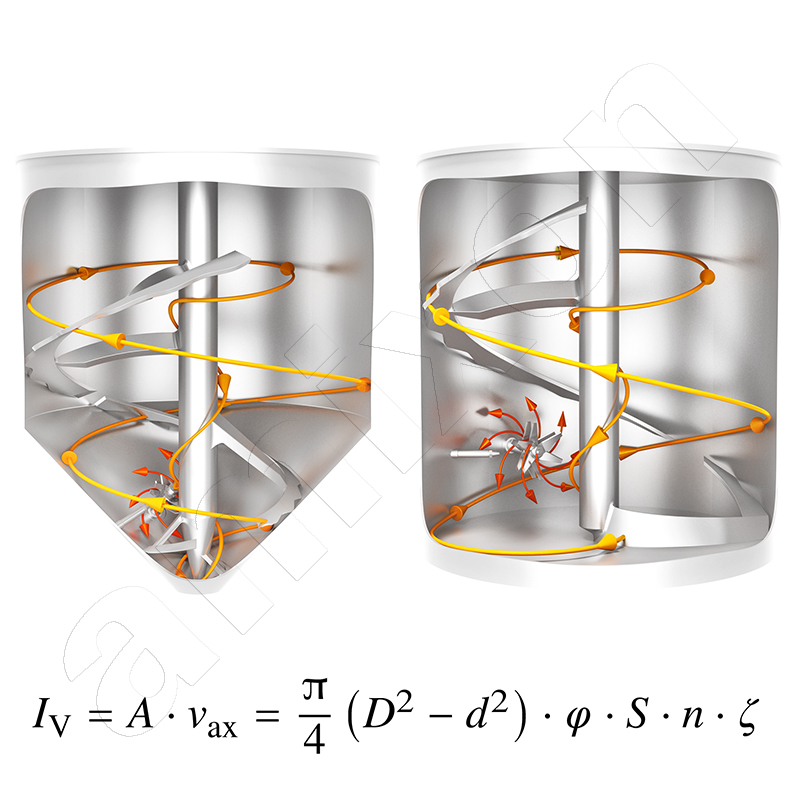

Effet de mélange tridimensionnel sans espace mort

L'effet de mélange est produit par l'outil de mélange hélicoïdal. Les produits à mélanger sont transportés de bas en haut. Le débit volumique Iv transporté est calculé comme suit.

Iv: le débit volumique transporté de bas en haut par une hélice de malaxage.

φ: est le taux de remplissage

D/ d : diamètre extérieur/ intérieur de l'hélice du mélangeur

S : est le pas de l'hélice

n : est la fréquence de rotation

ζ : est le coefficient de vitesse.

Il n'est pas nécessaire de s'inquiéter de l'écoulement vers le bas dans la chambre de mélange. Il est causé par la force de gravité. La force de gravité agit de la même manière sur toutes les particules. Les flux ascendant et descendant interagissent et provoquent un changement aléatoire de la position des particules / molécules / agrégats / agglomérats / coagulats / ..... L'ensemble du processus est superposé par la rotation.

Comme pour tous les appareils avec des éléments intégrés rotatifs, le mouvement relatif entre l'outil de mélange et le produit à mélanger est décisif. La rotation pure ne produit aucun mouvement relatif. Plus l'enrobé est transporté vers le haut par l'outil de malaxage, plus l'effet de malaxage est efficace. Un malaxeur vertical peut donc produire des qualités de mélange optimales même à des vitesses de rotation très faibles. Toutes les parts de volume dans le récipient de mélange sont saisies sans espace mort et intégrées dans le processus d'écoulement.

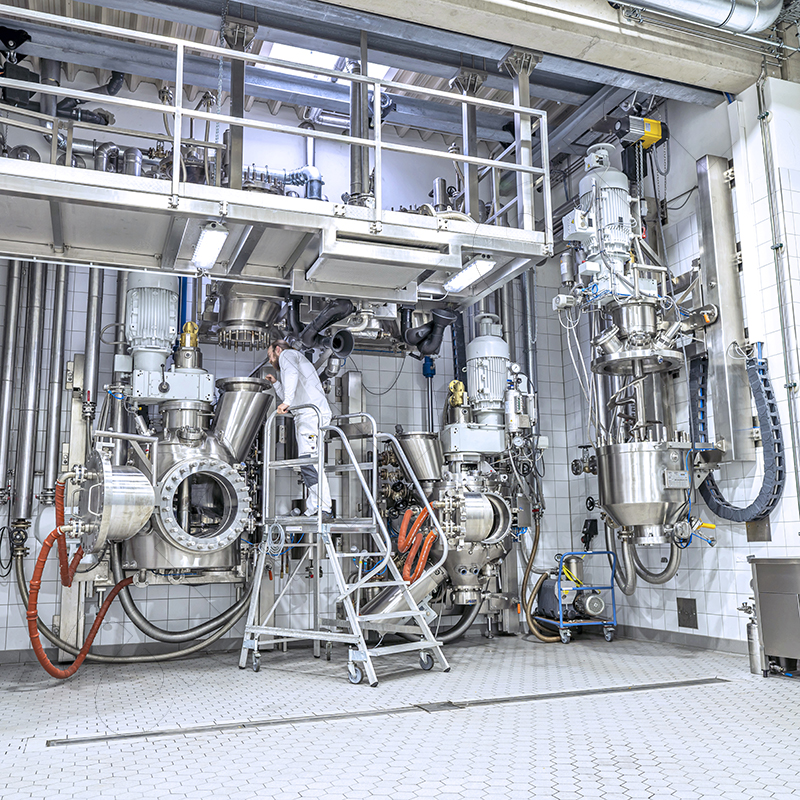

amixon® assiste vos clients dès le début ...

et, sur demande, jusqu'à la réussite de la mise en service. Pour les fabricants de substances actives, il est souvent difficile de trouver le réacteur de synthèse optimal et le fabricant adéquat. La société amixon GmbH apporte son soutien grâce à un grand centre technique et à de nombreuses installations d'essai - une aide précieuse pour choisir le bon système.

- Des résultats d'essai de première qualité dans le centre technique sont la condition la plus importante pour une décision d'achat.

- Une construction mécanique solide et sophistiquée, avec une part importante de fabrication propre, est un gage de fiabilité, d'approvisionnement en pièces de rechange et de longue durée de vie.

- Les interventions de service et les formations qu'amixon ® assure elle-même dans le monde entier depuis près de 40 ans permettent à l'exploitant de réaliser des économies et de conserver sa valeur.

- Le développement continu des produits amixon ® permet d'équiper les anciennes machines amixon ®.

- Les collaborateurs amixon ® expérimentés depuis de nombreuses années sont vos interlocuteurs compétents. Nous sommes synonymes de temps de réaction courts et d'efficacité maximale.

- Une grande transparence garantit un rapport qualité/prix optimal.

De plus, amixon® aide à répondre aux normes industrielles importantes grâce à des solutions établies :

- ATEX (ATmosphères Explosives) Législation européenne pour la prévention des incendies et des explosions.

- OSHA (Occupational Safety and Health Administration ; législation américaine sur la sécurité au travail).

- FDA (Food and Drug Administration) Agence américaine pour l'alimentation et les médicaments.

- Conformité aux BPF (bonnes pratiques de fabrication)

- Assistance à la validation complète (Qualification de la conception, Qualification de l'installation, Qualification opérationnelle, Qualification des performances)

- Normes internationales reconnues pour l'automatisation

Les enzymes sont des accélérateurs de réaction

Les enzymes sont constituées de longues chaînes d'acides aminés. Les catalyseurs abaissent la barrière énergétique qui doit être franchie pour qu'une réaction chimique puisse avoir lieu. Ils peuvent accélérer les processus de transformation chimique jusqu'à 100 fois.

Lorsqu'une enzyme accélère les réactions chimiques sans être elle-même consommée, on parle de catalyseurs enzymatiques. Ils accélèrent les réactions biochimiques et agissent de manière hautement sélective. Ils n'agissent spécifiquement que sur certaines molécules ou groupes de molécules.

- Les hydrolases peuvent décomposer les composés esters. Elles peuvent également décomposer les graisses en glycérol et en acides gras.

- Les oxydoréductases peuvent accélérer les réactions d'oxydoréduction en éliminant des atomes d'hydrogène ou en incorporant des atomes d'oxygène dans un autre groupe de molécules.

- Les transférases peuvent détacher des groupes méthyle de molécules et les intégrer dans des accepteurs étrangers.

- Les lyases sont des catalyseurs enzymatiques qui agissent sans la présence d'eau. Elles scindent les composés carbone-carbone, carbone-hydrogène ou carbone-azote. Inversement, elles peuvent former des doubles liaisons avec les acides aminés.

Les transformations enzymatiques de substances ne semblent pas spectaculaires. Elles se déroulent généralement à des températures modérées. Les valeurs pH des solutions nutritives sont relativement neutres. La plupart du temps, les conditions sont atmosphériques.

Réacteur de synthèse/mélangeur pour les synthèses chimiques

Lors de la synthèse chimique d'API, les réactifs (tels que les réactifs, les solvants et les catalyseurs) doivent être répartis de manière stochastique et uniforme à chaque instant. C'est la seule façon d'obtenir une vitesse de réaction et un rendement optimaux.

Lors de la fabrication d'Active Pharmaceutical Ingredients (API) en poudre/cristallins, l'efficacité de la formation des cristaux est déterminante pour la qualité. Les propriétés des cristaux sont déterminantes pour la qualité de la libération du principe actif.

Une régulation efficace de la température du mélange n'est possible qu'avec une grande surface spécifique d'échange de chaleur. Aucun gradient de température ne doit apparaître dans le mélange. Cela permet une formation de germes uniforme.

Indépendamment de la vitesse de rotation de l'outil de mélange, la qualité idéale du mélange doit toujours être présente : Pendant la réaction de synthèse tout comme pendant la cristallisation. L'homogénéité, la solubilité, la biodisponibilité et la stabilité de la substance active sont ainsi influencées.

Les principes actifs pharmaceutiques chimiques connus sont par exemple : le paracétamol, l'ibuprofène, l'atrovistan, l'amoxicilline, la metforine, l'oméprrazole, l'aspirine, l'hydrochlorothiazide, .......

Il existe également des principes actifs pharmaceutiques dont la première partie est biologique et la seconde synthétique : Par exemple, l'amoxilline, la vitamine C, les stanines, les hormones stéroïdes ou l'insuline humaine, une hormone peptidique.

Hygiène, vidange complète, essais en centre technique

Le risque de contamination est d'autant plus faible que les mélangeurs / fermenteurs/ réacteurs de synthèse sécheurs-mélangeurs sous vide sont en mesure de se vider complètement d'eux-mêmes. Cela peut être difficile pour les poudres, les suspensions ou les produits très visqueux.

En 40 ans, amixon® a développé et testé des solutions spécifiques. Dans notre centre technique de Paderborn, nous disposons de différentes installations que nous utilisons volontiers pour des essais avec votre produit original. Nous nous réjouissons de votre visite et vous assurons d'ores et déjà un gain de connaissances important.

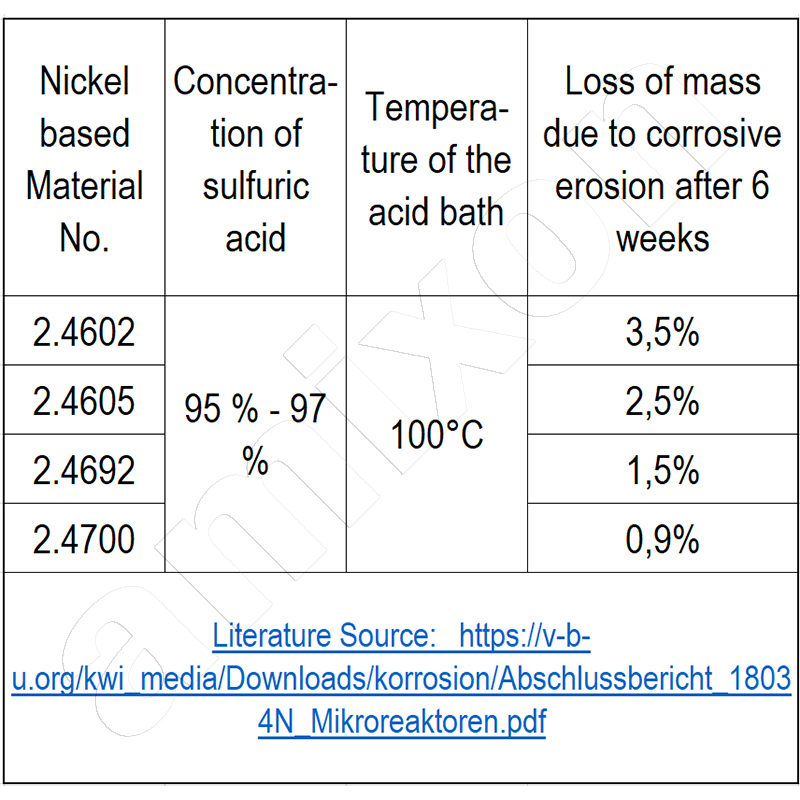

Des matériaux modernes aux propriétés sur mesure

Seuls des matériaux parfaitement adaptés permettent de réaliser des processus chimiques à haut risque. Quatre facteurs sont déterminants à cet égard :

- Résistance aux attaques corrosives par les bases et les acides

- Résistance à la déformation

- Résistance à la formation de fissures et à la fatigue

- Excellente soudabilité

- Excellente aptitude au meulage

Outre les aciers inoxydables austénitiques classiques 1.4301 (Grade 304), 1.4571 (Grade 316), 1.4404 (Grade 316L), les aciers inoxydables duplex 1.4462 et les aciers inoxydables super duplex, par ex. 1.4410, s'établissent.

Les aciers inoxydables super duplex sont très résistants à la corrosion et présentent des propriétés de résistance nettement supérieures à celles des aciers inoxydables austénitiques. Ils réduisent l'apparition de la corrosion fissurante sous contrainte. Contrairement aux aciers inoxydables austénitiques, les aciers duplex ont moins tendance à la « corrosion par piqûres ». Pour les tôles/profilés à paroi épaisse, contrairement aux matériaux austénitiques, il faut les préchauffer avant de les souder.

En termes de résistance à la corrosion et de solidité, les matériaux Hastelloy/Alloy présentent les meilleures propriétés. Malheureusement, ils sont aussi les plus chers. L'usinage et le soudage de ces matériaux sont difficiles. amixon® dispose de nombreuses qualifications et peut souder ces matériaux avec des robots.

Les matériaux en nickel pur sont adaptés à l'acide nitrique et sulfurique, mais ils sont rarement utilisés en raison de leurs propriétés de résistance moindres et de leur prix élevé. Les coûts sont très élevés lorsque les appareils ou les composants doivent être fabriqués en alliages de titane (acides chlorurés) ou en tantale (acide nitrique). Ces derniers sont relativement mous et ne conviennent pas en cas de sollicitation abrasive.

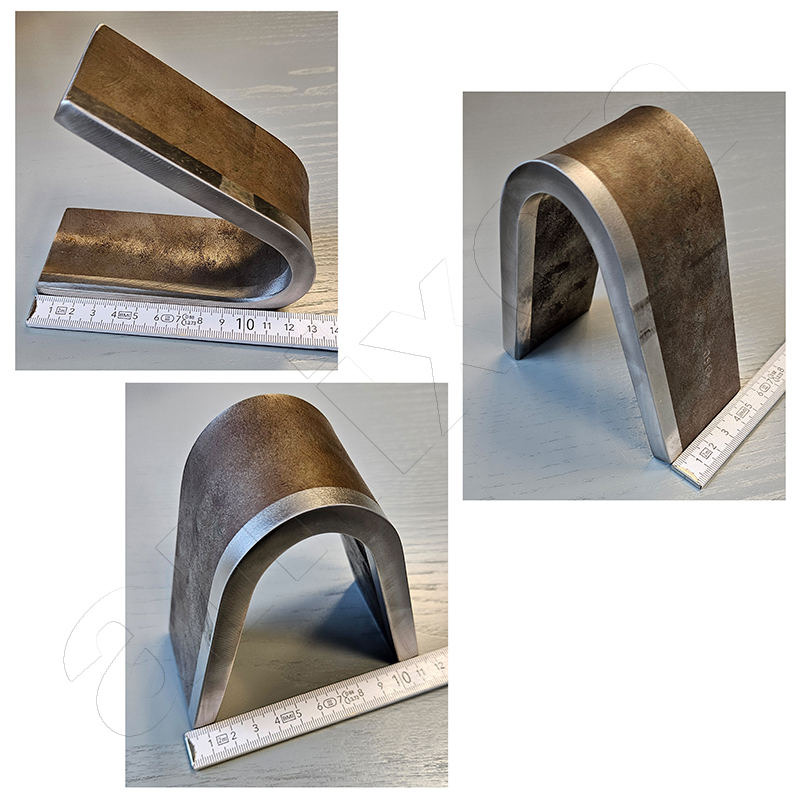

Placage par explosion et par laminage

Selon l'origine de la corrosion, on distingue la corrosion surfacique, la corrosion par piqûres, la corrosion par fissures, la corrosion de contact, la corrosion intergranulaire et la corrosion fissurante sous contrainte. Cela rend parfois difficile la définition d'un matériau de construction approprié.

En particulier pour les grands appareils sous pression, deux ou trois matériaux sont combinés. La partie en contact avec le produit est particulièrement résistante à la corrosion. En revanche, les structures porteuses extérieures sont fabriquées dans des matériaux moins chers. Cette approche est judicieuse et permet de réduire les coûts. Il est toutefois important que les matériaux combinés puissent être soudés entre eux. Il est tout aussi important que les matériaux présentent les mêmes coefficients d'élasticité et de dilatation thermique.

amixon® dispose d'une grande expérience, notamment dans le soudage de matériaux plaqués.

Le type d'assemblage de matériaux représenté à droite est appelé soudage par pression à froid ou soudage à froid. Cette bande d'essai a été découpée dans une tôle laminée plaquée et pliée.

Les solvants doivent être récupérés

Les étapes de synthèse complexes nécessitent l'utilisation de solvants spécialement adaptés. Les solvants sont chers, volatils et dangereux pour la santé. Ils sont difficiles à produire avec la pureté requise. Cela les rend encore plus chers. Citons par exemple le diméthylsulfoxyde (DMSO), le tétrahydrofurane (THF), l'hexafluoroisopropanol (HFIP), les solvants perfluorés (par exemple le perfluoroheptane), le dichlorométhane (chlorure de méthylène) ou l'acétonitrile.

Après leur utilisation, les solvants ne doivent pas être brûlés, mais récupérés et purifiés. Souvent, les solvants sont contaminés par des solides dissous après utilisation. Cela interdit alors l'utilisation de colonnes de rectification classiques. amixon® a développé des évaporateurs spéciaux avec lesquels la récupération des solvants fonctionne bien, même lorsqu'il s'agit de solutions ou de suspensions concentrées. Les installations d'essai amixon® sont également disponibles pour des essais à ce sujet.

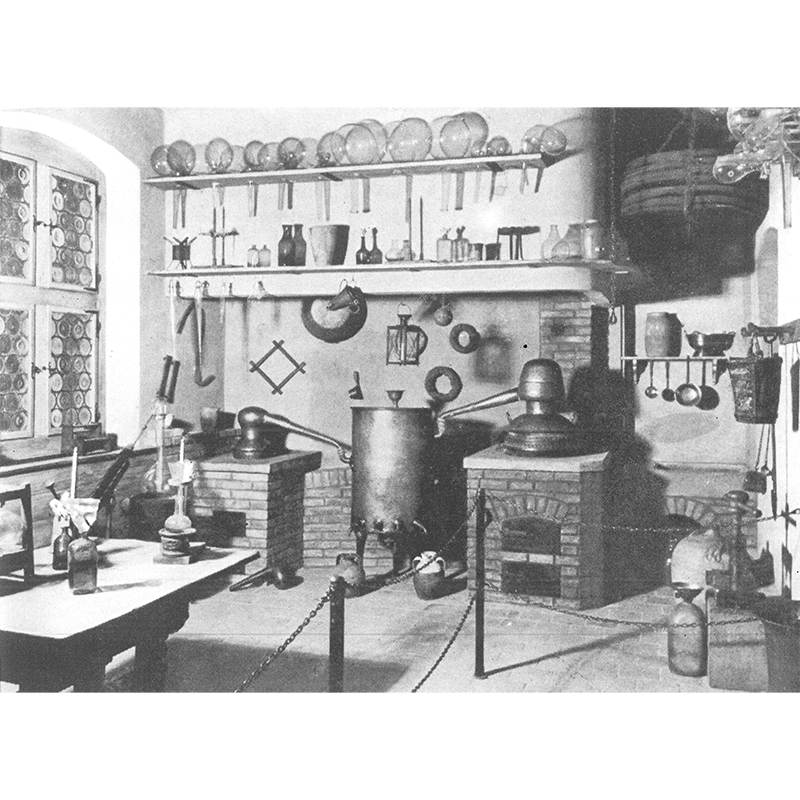

Histoire de la pharmacologie

De mémoire d'homme, la recherche de méthodes de guérison remonte à la nuit des temps. Tout d'abord avec des substances actives naturelles issues d'herbes, de fruits, de feuilles, de minéraux, ...... Plus tard, les graisses et les huiles ont servi de support aux substances curatives.

Dès l'Antiquité, des substances très efficaces ont été isolées : l'huile d'olive, l'opium à partir du jus de pavot, la salicine à partir de l'écorce de saule, la quinine contre la malaria, l'aloe vera contre les brûlures, l'ail contre les infections. .... Thym, myrte, fenouil, miel, sangsues, soufre, sel, alcool, vinaigre, asphalte naturel/bitume, .... Le savon a été inventé vers 2000 avant J.-C. et servait de conservateur et de support pour les substances médicinales.

Du Moyen Âge à l'époque moderne, peu de nouvelles connaissances ont été acquises en Europe. Les théories médicales étaient basées sur les enseignements de l'Antiquité. Les traditions arabes, perses, grecques et romaines étaient traduites et diffusées dans les monastères.

La pharmacologie à l'époque des fondateurs

De grands sauts dans la connaissance de la chimie organique ont eu lieu au début de l'industrialisation. En 1804, le pharmacien Friedrich Sertürner a isolé la morphine de l'opium. Alder Wright découvre la diacétylmorphine (héroïne) en 1874. Felix Hoffmann découvre l'aspirine en 1897. Justus von Liebig découvre le tranquillisant synthétique hydrate de chloral en 1832. Adolf von Baeyer découvre les psychotropes et les barbituriques en 1864. Paul Ehrlich et Sahasaburo Hata découvrent en 1909 l'antibiotique Salvarsan (arsphénamine). En 1901, le Japonais Jokichi Takamine découvre l'adrénaline.

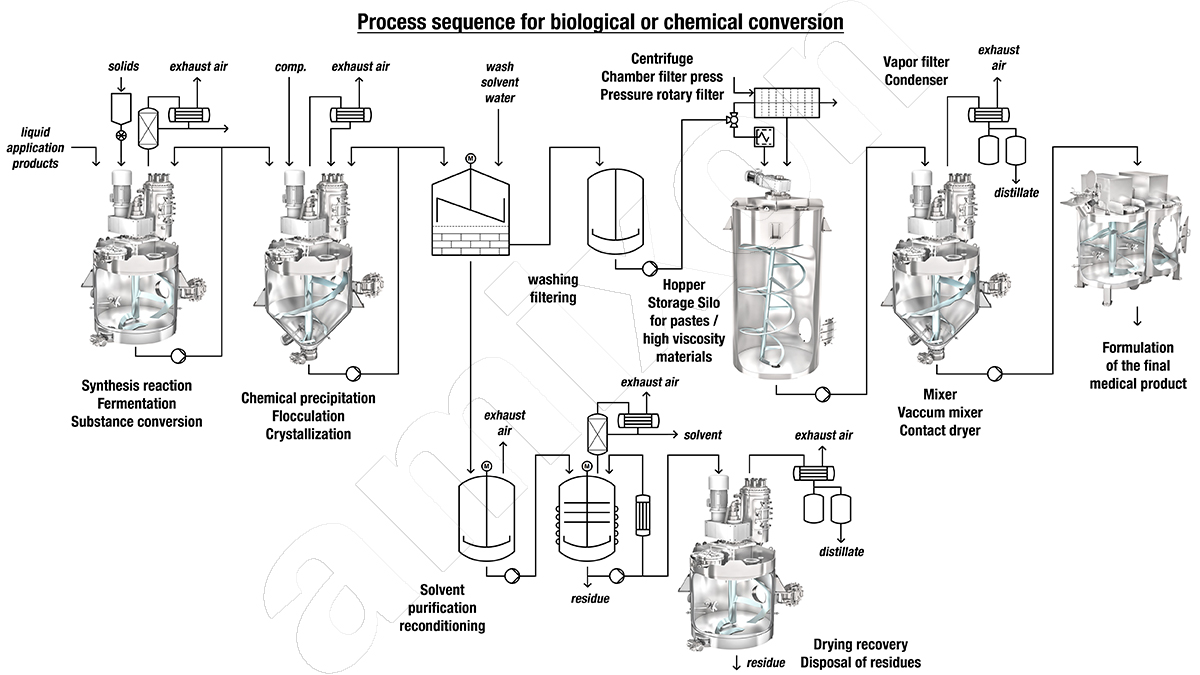

Vers 1900, les ingénieurs ont développé ce que nous appelons aujourd'hui la construction d'appareils chimiques. Ils ont mis au point des matériaux résistants à la corrosion et d'une grande solidité, de grands agitateurs, de grandes cuves de réaction sous pression, des joints résistants à la pression pour les arbres de mélangeurs, des installations d'échangeurs de chaleur, des unités de chauffage et de refroidissement, des colonnes de distillation, des tours de rectification, des centrifugeuses, des filtres-presses à chambres, des lyophilisateurs sous vide, des sécheurs à rouleaux, des sécheurs par pulvérisation, des appareils à lit fluidisé et des agglomérateurs à couche annulaire.

La combinaison des appareils de traitement les plus divers permet la production et la formulation à grande échelle de substances actives synthétiques.

Dans la mesure du possible, on essaie aujourd'hui de produire les principes actifs médicaux de la manière la plus douce possible dans des bioréacteurs. Dans cette mesure, deux axes de développement vont continuer à se développer côte à côte : la transformation biotechnologique et la transformation chimique des substances. Les deux peuvent se compléter et s'utiliser mutuellement, car les principes actifs exigeants sont synthétisés en plusieurs étapes.

Galénique

La galénique s'occupe de la préparation des substances actives afin qu'elles soient sûres et utilisables par le patient. La diversité des formes d'administration est un thème central de la galénique. En font partie

- les solides : comprimés, gélules, poudres

- les liquides : sirops, gouttes, solutions

- les formes semi-solides : Crèmes, gels, pommades

- Formes inhalées** : Sprays, aérosols

- Systèmes transdermiques Pansements

- Parentéraux Solutions d'injection et de perfusion

Les principes actifs de haute pureté doivent généralement être dispersés dans des excipients. Par exemple, quelques microgrammes d'un principe actif hormonal sont dispersés dans un comprimé de 500 mg. Le principe actif en poudre est ensuite mélangé dans un rapport de 1:1000 ou même de 1:5000 dans une substance porteuse. amixon® prépare un article de blog séparé sur ce sujet qui sera disponible prochainement.

© Copyright by amixon GmbH