Qual è il sistema più adatto per la produzione di API (Active Pharmaceutical Ingredient)?

Nella produzione di ingredienti farmaceutici attivi, l'efficienza della tecnologia di miscelazione è di fondamentale importanza, indipendentemente dal fatto che si tratti di reazioni biotecnologiche o chimiche. L'obiettivo finale è la completa conversione chimica/biochimica.

Le sostanze coinvolte nella reazione possono entrare in contatto tra loro - distribuendosi in modo uniforme - solo se l'intero contenuto del reattore viene completamente attraversato/mescolato. Solo allora è possibile raggiungere un livello di temperatura uniforme nel reattore. Le temperature di processo possono essere regolate/controllate in modo affidabile solo in questo modo.

La resa, la qualità e la sicurezza della produzione dipendono direttamente dall'efficienza del processo di miscelazione.

Proprietà dell'apparecchiatura che determinano la qualità:

- È importante che il reattore del miscelatore-sintetizzatore funzioni in modo delicato.

- Gli strumenti di miscelazione devono muoversi solo lentamente.

- Tuttavia, la qualità della miscelazione deve essere sempre ideale, indipendentemente dal fatto che si tratti di un liquido, di una sospensione o di una massa altamente viscosa.

- Le sospensioni, le emulsioni, i cristalli, i coagulati, gli aggregati o i fiocchi che ne derivano non devono subire cesoiamenti o danni.

Per poter controllare i processi termocinetici in modo sicuro, il reattore/fermentatore di sintesi deve avere le superfici di scambio termico più ampie possibili. Le superfici di scambio termico devono avere la stessa temperatura in tutti i punti. In alternativa, è possibile utilizzare vapore, acqua o olio termico come mezzo di trasferimento del calore. La resistenza al flusso nelle pareti di scambio termico deve essere ridotta al minimo. amixon® ha investito molto in ricerca e sviluppo in questo settore. A seconda delle dimensioni del lotto richiesto, amixon® può offrire diverse soluzioni. amixon® può verificare le rispettive efficienze nel proprio centro tecnico.

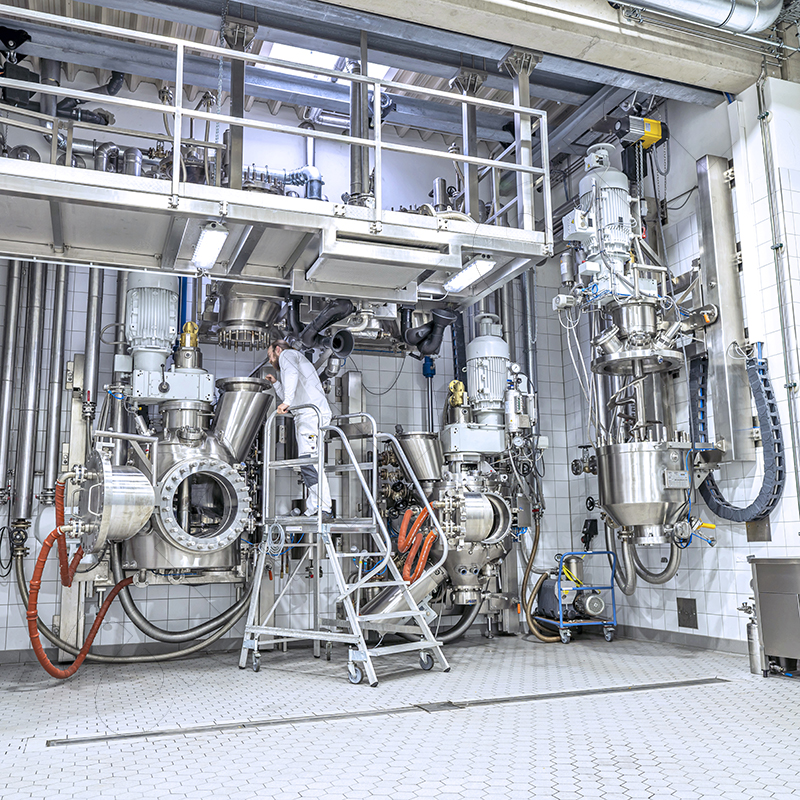

Biofermentatore/ bioreattore/ miscelatore/ gassificatore per la produzione di API

In questo caso, i materiali di partenza sono solitamente sotto forma di sospensioni o emulsioni lipofile. Nelle conversioni biotecnologiche, la distribuzione uniforme di ossigeno, nutrienti, catalizzatori enzimatici e soluzioni nutritive è fondamentale. Per una crescita omogenea dei microrganismi, la temperatura deve essere controllata entro un decimo di grado. La crescita cellulare dei microrganismi nella soluzione nutritiva porta a cambiamenti nelle proprietà del flusso. Gli agitatori ad ancora o le eliche non possono essere utilizzati come dispositivi di agitazione se la viscosità aumenta.

I miscelatori a spirale SinConvex® / SinConcave® producono qualità di miscelazione ideali anche in presenza di variazioni di consistenza (paragonabili a miele o melassa). Particolarmente delicati e sempre efficienti. Le basse velocità sono particolarmente importanti. Ciò significa basso attrito, bassa pressione e basso sforzo di taglio. Per la fermentazione è importante evitare l'apporto di calore dovuto all'attrito.

Apporti gassosi

L'ossigeno viene solitamente soffiato nel reattore sotto forma di aria sterile. Questo favorisce la crescita di microrganismi aerobi. Tuttavia, esistono anche casi in cui l'anidride carbonica (CO2) o l'ammonio gassoso (NH3) vengono introdotti per regolare il pH. L'introduzione di idrogeno (H2) può modificare il potenziale energetico e accelerare le reazioni redox. In rari casi, può essere utilizzato anche il metano (CH4). L'azoto (N2) viene utilizzato per l'inertizzazione, soprattutto se i microrganismi crescono solo in condizioni anaerobiche.

Quanto più finemente viene introdotto il gas, tanto migliore è l'efficienza. La densità del contenuto del reattore si riduce. Ciò riduce la resistenza al flusso e lo sforzo meccanico di taglio durante la miscelazione delle masse. Le colture cellulari sensibili sono meglio protette dal taglio e dalla pressione.

Selezione dell'offerente attraverso l'analisi del valore di utilità

Esiste un gran numero di produttori di reattori di sintesi e fermentatori. Molti produttori di apparecchiature si sono specializzati in determinate fasi di processo o prodotti finali. Quando un investitore sta progettando un impianto moderno, non è facile trovare il produttore di apparecchiature più adatto.

Oltre a molti altri aspetti, devono essere soddisfatti i requisiti di base:

- controllo preciso delle reazioni

- efficienza del processo (resa e residui)

- applicabilità universale

- igiene e sterilità,

- scalabilità

- stabilità del materiale

- Monitoraggio automatico del processo

- Conformità alle GMP

- flessibilità

- Ergonomia e sicurezza sul lavoro,

- sostenibilità, .....

La tabella allegata (formato PDF) mostra un esempio di come può essere effettuata un'analisi di questo tipo.

Determinare la dimensione ottimale dell'apparecchio

A prima vista, questa domanda sembra semplice. In realtà, può essere difficile rispondere correttamente.

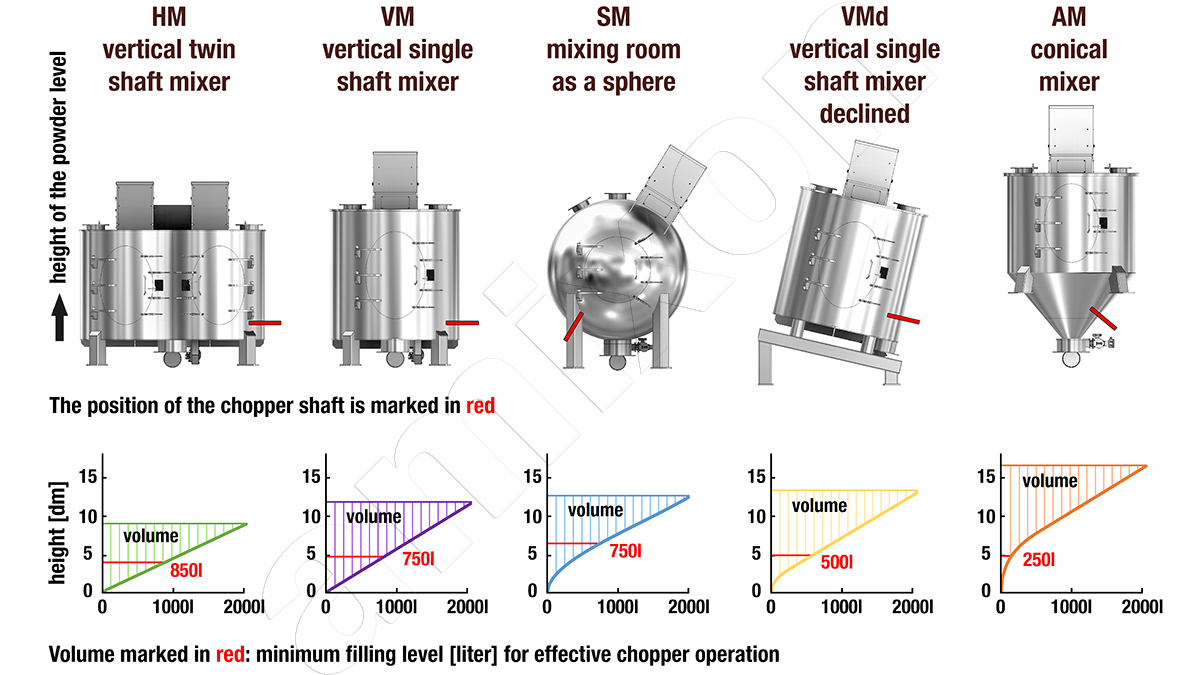

Nella maggior parte dei casi, la densità di massa rimane costante quando diversi prodotti (umidi o secchi) vengono versati insieme e mescolati. Tuttavia, il processo di reazione può causare una variazione significativa della densità. Se la densità aumenta, il livello di riempimento dell'apparecchiatura diminuisce. In questo caso, è necessario garantire che il reattore/miscelatore/essiccatore sotto vuoto/fermentatore/bioreattore possa miscelare bene e in modo efficiente anche volumi più piccoli.

Al diminuire della densità, aumenta il volume della massa. L'apparecchiatura deve essere sufficientemente grande per accogliere e miscelare il volume corrispondente all'aumento. Tali variazioni di volume non possono essere calcolate. Se si verificano variazioni di volume, possono essere determinate solo attraverso la sperimentazione.

A differenza dei contenitori per liquidi, i miscelatori/reattori/essiccatori sotto vuoto/fermentatori/bioreattori non devono essere completamente riempiti. Hanno bisogno di uno spazio libero (spazio gassoso) al di sopra del livello di riempimento. Questo è necessario per consentire al materiale miscelato di fluire/ oscillare. Il volume dello spazio libero risulta dalla differenza tra il volume lordo e quello netto. Il volume netto è il livello di riempimento massimo consentito al quale i processi di miscelazione possono ancora avvenire senza ostacoli.

I produttori di miscelatori / reattori / essiccatori sottovuoto / fermentatori / bioreattori definiscono gli spazi liberi (= volumi di gas) delle loro apparecchiature in modo diverso a seconda del progetto e della modalità di funzionamento. Se si vuole effettuare un'analisi del valore d'uso, è necessario farlo sulla base di volumi netti uguali. La progettazione e la produzione di amixon sono molto flessibili. Possiamo approssimare il volume netto richiesto con incrementi di 100 litri. amixon® definisce la designazione della dimensione attraverso il volume netto = volume utile. Ad esempio, se la designazione del tipo di miscelatore/reattore conico amixon® è AMT 30400, la miscela in esso contenuta può avere un volume di 30,4 m³. Il volume lordo dell'apparecchiatura amixon® è quindi di circa 40 m³.

La sintesi biotecnologica di principi attivi farmaceutici (API) è meno comune della sintesi chimica.

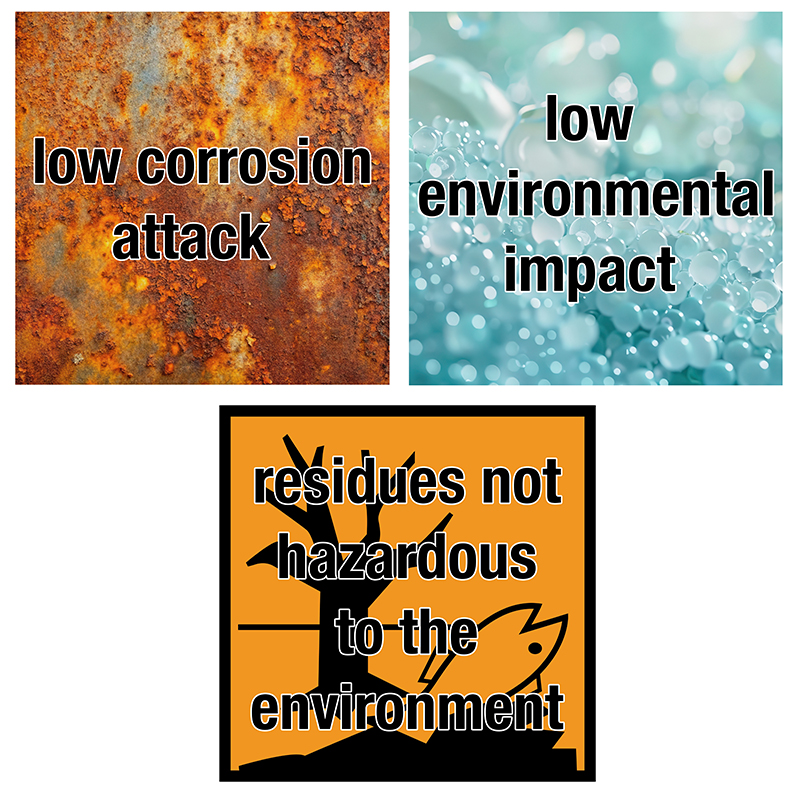

Tuttavia, i processi biochimici acquisteranno sempre più importanza in futuro. Ciò è dovuto a tre fattori:

- Condizioni di reazione miti significano alta efficienza energetica e costruzione di apparecchiature e impianti a costi contenuti. - In cambio, deve essere garantito un ambiente di produzione privo di germi.

- Gli enzimi sono biodegradabili

- I sottoprodotti indesiderati sono generalmente meno pericolosi e possono essere smaltiti in modo economico. Di solito sono molto meno pericolosi dei residui di reazione della produzione chimica.

I più noti ingredienti farmaceutici attivi prodotti sulla base di processi biologici sono, ad esempio Insulina, eritrociti, anticorpi monoclonali, ormoni della crescita, antibiotici, agenti ipocolesterolemizzanti, vitamine (B12 e C), eparina e molti vaccini contro la COVID. Più le strutture molecolari sono complesse, più è probabile che vengano utilizzati i cosiddetti processi di produzione biotecnologici. È il caso, ad esempio, della medicina personalizzata.

Poche ricerche sono state condotte sulla crescita microbica di tipo biologico a temperature bollenti e ad alta pressione e in ambienti con acido solforico (sorgenti calde nelle profondità marine). Anche in questo caso si sospettano catalizzatori, ma se ne sa poco.

API semisintetici

Alcuni API come gli antibiotici, gli oppiacei semisintetici o gli ormoni steroidei sono prodotti da una combinazione di processi biologici e chimici. Di norma, il processo biologico avviene per primo. In questo modo è possibile costruire in modo efficiente strutture molecolari complesse. La lavorazione chimica può migliorare la purezza e la biodisponibilità attraverso l'uso di solventi organici (polari e apolari). Esistono anche farmaci semisintetici, composti da principi attivi sintetici e biologici.

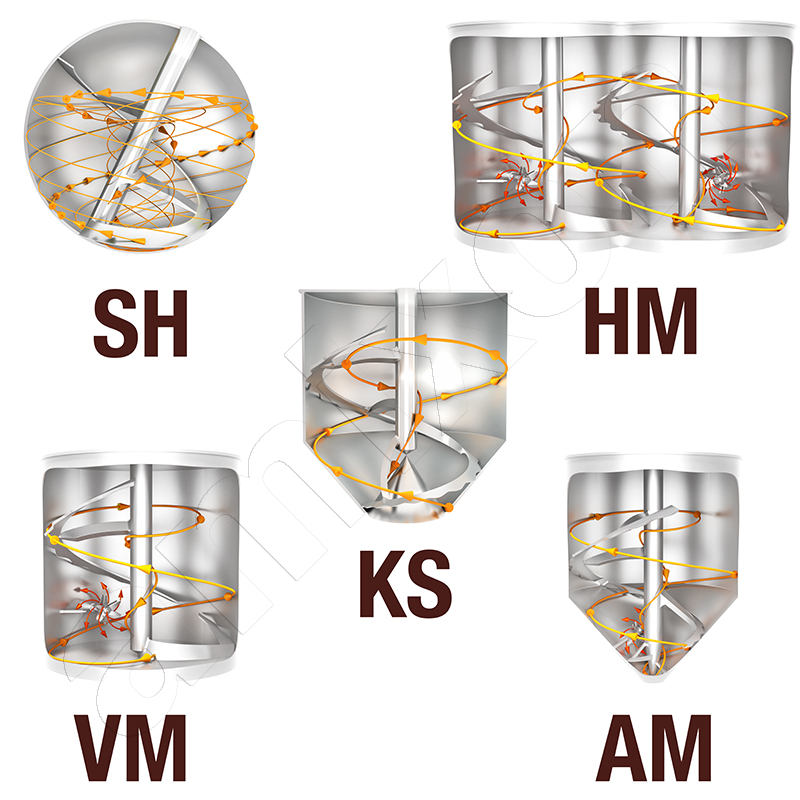

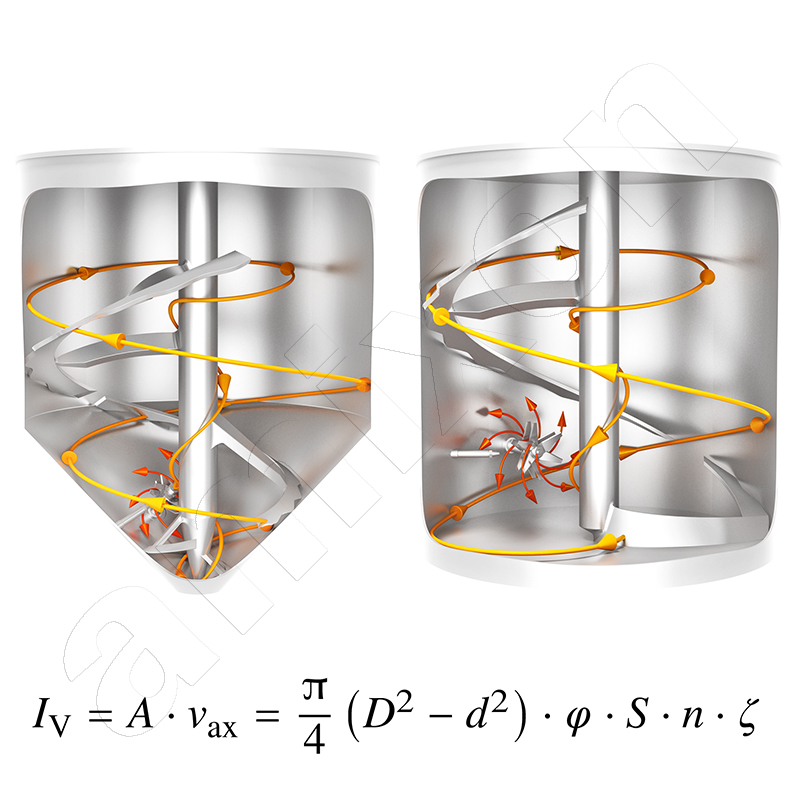

Effetto di miscelazione tridimensionale senza spazi morti

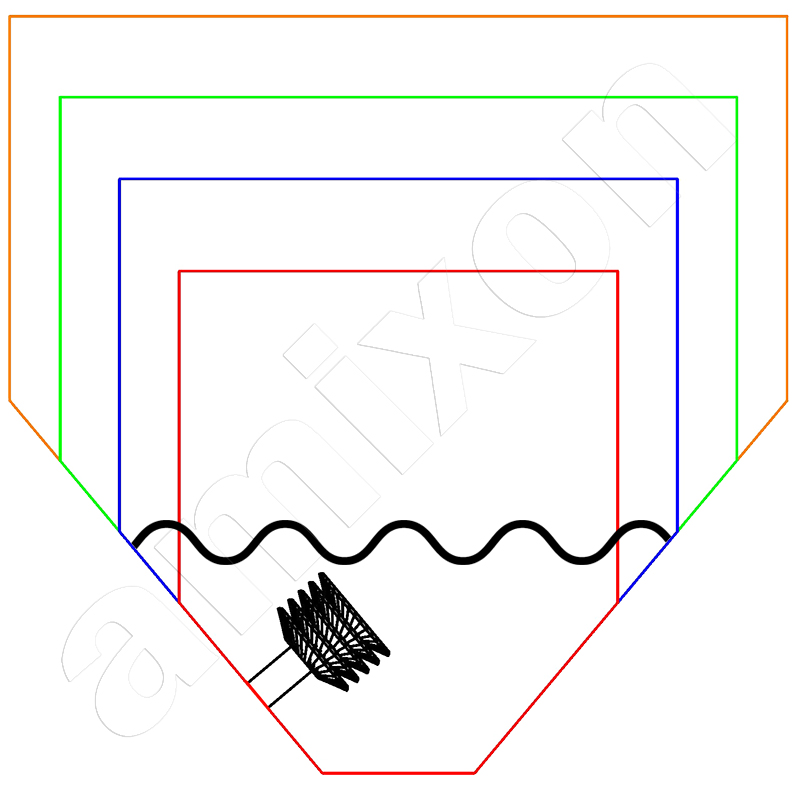

L'effetto di miscelazione è generato dall'utensile di miscelazione a spirale. I materiali di miscelazione vengono trasportati dal basso verso l'alto. Il flusso volumetrico trasportatoIv viene calcolato come segue.

Iv: Flusso volumetrico che viene convogliato dal basso verso l'alto da una spirale di miscelazione.

φ: è il livello di riempimento

D/ d è il diametro esterno/ interno dell'elica di miscelazione

S: è il passo dell'elica

n: è la frequenza di rotazione

ζ: è il coefficiente di velocità

Non è necessario preoccuparsi del flusso verso il basso nella camera di miscelazione. È causato dalla gravità. La gravità ha lo stesso effetto su tutte le particelle. Il flusso verso l'alto e verso il basso interagiscono e causano un cambiamento casuale nella posizione delle particelle / molecole / aggregati / agglomerati / coagulati / ..... L'intero processo è sovrapposto alla rotazione.

Come per tutti i dispositivi con interni rotanti, il movimento relativo tra l'utensile di miscelazione e la miscela è fondamentale. La rotazione da sola non genera alcun movimento relativo. Quanto più il materiale di miscelazione viene trasportato verso l'alto dall'utensile di miscelazione, tanto più efficace sarà l'effetto di miscelazione. In questo senso, un mescolatore verticale può produrre qualità di miscelazione ottimali anche a velocità molto basse. Tutti i componenti volumetrici del contenitore di miscelazione vengono catturati senza spazi morti e incorporati nel processo di flusso.

amixon® supporta i vostri clienti fin dall'inizio...

e, se lo desiderano, fino alla messa in funzione. Per i produttori di principi attivi è spesso difficile trovare il reattore di sintesi ottimale e il produttore giusto. amixon GmbH fornisce un supporto con un ampio centro tecnico e numerose strutture di prova - un aiuto prezioso nella scelta del sistema giusto.

- I risultati di test di prima classe nel centro tecnico sono il prerequisito più importante per la decisione di acquisto.

- Una meccanica solida e sofisticata, con un'alta percentuale di produzione interna, garantisce affidabilità, fornitura di ricambi e una lunga durata.

- Gli interventi di assistenza e i corsi di formazione, che amixon® svolge autonomamente in tutto il mondo da quasi 40 anni, offrono all'operatore vantaggi in termini di costi e mantenimento del valore.

- Il continuo sviluppo dei prodotti amixon® consente di adattare le macchine amixon® più vecchie.

- I dipendenti amixon® con molti anni di esperienza sono i vostri interlocutori competenti. Siamo sinonimo di tempi di risposta brevi e massima efficienza.

- L'elevata trasparenza garantisce un ottimo rapporto prezzo/prestazioni.

Inoltre, amixon contribuisce a soddisfare importanti standard industriali con soluzioni consolidate:

- ATEX (ATmosphères Explosives) legislazione europea per prevenire incendi ed esplosioni.

- OSHA (Occupational Safety and Health Administration; legislazione statunitense sulla sicurezza sul lavoro).

- FDA (Food and Drug Administration) Amministrazione degli alimenti e dei farmaci degli Stati Uniti.

- Conformità alle GMP (buone pratiche di fabbricazione)

- Supporto per la convalida completa (Qualificazione della progettazione, Qualificazione dell'installazione, Qualificazione operativa, Qualificazione delle prestazioni).

- Standard riconosciuti a livello internazionale per l'automazione

Gli enzimi sono acceleratori di reazione

Gli enzimi sono costituiti da lunghe catene di amminoacidi. I catalizzatori abbassano la barriera energetica che deve essere superata per far avvenire una reazione chimica. Possono accelerare i processi di conversione chimica di centinaia di volte.

Se un enzima accelera le reazioni chimiche senza essere consumato nel processo, viene definito catalizzatore enzimatico. Accelerano le reazioni biochimiche e sono altamente selettivi. Hanno un effetto specifico solo su determinate molecole o gruppi di molecole.

- Leidrolasi possono scindere i composti esteri. Possono anche scindere i grassi in glicerolo e acidi grassi.

- Le ossidoreduttasi possono accelerare le reazioni redox scindendo atomi di idrogeno o incorporando atomi di ossigeno in un altro gruppo molecolare.

- Le transferasi possono scindere i gruppi metilici dalle molecole e incorporarli in accettori estranei.

- Le liasi sono catalizzatori enzimatici che agiscono senza la presenza di acqua. Scindono composti carbonio-carbonio, carbonio-idrogeno o carbonio-azoto. Al contrario, possono formare doppi legami tra amminoacidi.

Le conversioni enzimatiche delle sostanze appaiono poco spettacolari. Di solito avvengono a temperature moderate. I valori di pH delle soluzioni nutritive sono relativamente neutri. Di solito prevalgono le condizioni atmosferiche.

Reattore/mescolatore per sintesi chimiche

Nella sintesi chimica di API, i partner di reazione (come reagenti, solventi e catalizzatori) devono essere distribuiti in modo uniforme e stocastico in ogni momento. Solo così è possibile ottenere una velocità di reazione e una resa ottimali.

Nella produzione di principi attivi farmaceutici (API) in polvere/cristallini, l'efficienza della formazione dei cristalli determina la qualità. Le proprietà dei cristalli determinano la qualità del rilascio dell'ingrediente attivo.

Un controllo efficiente della temperatura della miscela è possibile solo con un'ampia superficie di scambio termico specifico. Nella miscela non devono verificarsi gradienti di temperatura. Ciò consente una nucleazione uniforme.

Indipendentemente dalla velocità dello strumento di miscelazione, la qualità di miscelazione ideale deve essere sempre presente: Durante la reazione di sintesi e durante la cristallizzazione. Ciò influenza l'omogeneità, la solubilità, la biodisponibilità e la stabilità del principio attivo.

Tra i noti principi attivi farmaceutici prodotti chimicamente vi sono: paracetamolo, ibuprofene, atrovistan, amoxicillina, metforina, omeprrazolo, aspirina, idroclorotiazide, .......

Esistono anche principi attivi farmaceutici prodotti biologicamente nella prima parte e sinteticamente nella seconda: Ad esempio, amoxillina, vitamina C, stanine, ormoni steroidei o l'ormone peptidico insulina umana.

Igiene, svuotamento completo, test nel centro tecnico

Quanto più i miscelatori/fermentatori/reattori di sintesi sono in grado di svuotarsi completamente, tanto minore è il rischio di contaminazione. Questo può essere difficile con polveri, sospensioni o prodotti altamente viscosi.

Nel corso di 40 anni, amixon® ha sviluppato e testato soluzioni speciali. Presso il nostro centro tecnico di Paderborn, disponiamo di diversi sistemi che saremo lieti di utilizzare per le prove con il vostro prodotto originale. Attendiamo con ansia la vostra visita e possiamo già garantirvi un elevato guadagno in termini di conoscenze.

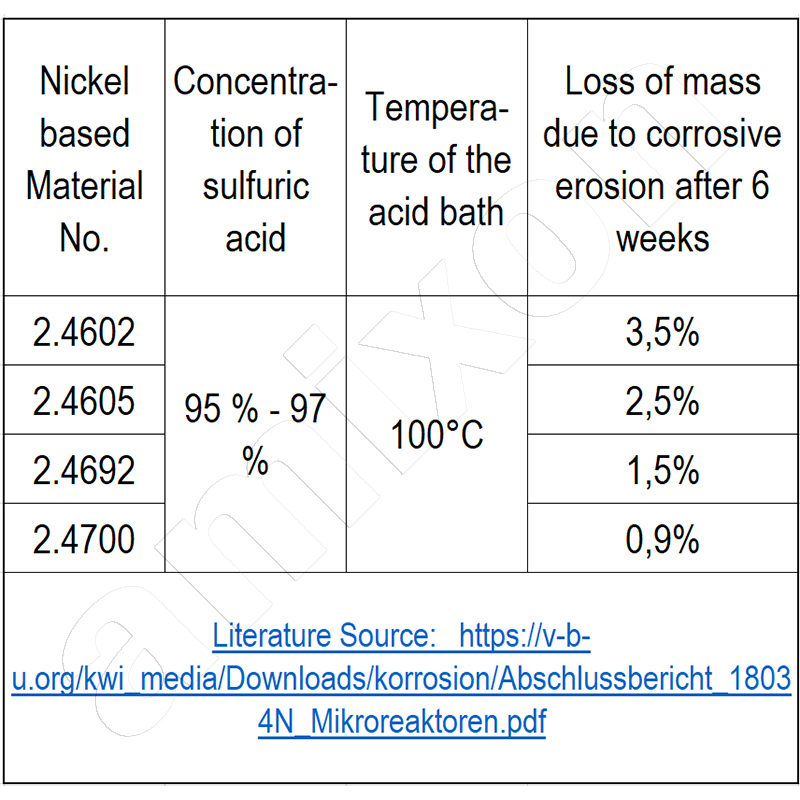

Materiali moderni con proprietà personalizzate

Solo i materiali più adatti consentono di eseguire processi chimici ad alto rischio. In questo caso sono decisivi quattro fattori:

- resistenza agli attacchi corrosivi di alcali e acidi

- Resistenza alla deformazione

- Resistenza alle cricche e alla fatica

- Eccellente saldabilità

- Eccellente rettificabilità

Oltre ai classici acciai inossidabili austenitici 1.4301 (grado 304), 1.4571 (grado 316), 1.4404 (grado 316L), si stanno affermando gli acciai duplex 1.4462 e gli acciai super duplex, ad esempio 1.4410.

Gli acciai super duplex sono altamente resistenti alla corrosione e hanno proprietà di resistenza significativamente migliori rispetto agli acciai inossidabili austenitici. Riducono al minimo l'insorgenza di cricche da tensocorrosione. A differenza degli acciai inossidabili austenitici, gli acciai duplex sono meno soggetti alla “corrosione per vaiolatura”. Per le lamiere/profili a parete spessa vale quanto segue: a differenza dei materiali austenitici, questi devono essere preriscaldati prima della saldatura.

I materiali in lega/astelloy hanno le migliori proprietà in termini di resistenza alla corrosione e di forza. Purtroppo, sono anche i più costosi. La lavorazione e la saldatura di questi materiali sono difficili. amixon® ha molte qualifiche e può saldare questi materiali con i robot.

I materiali in nichel puro sono adatti all'acido nitrico e solforico, ma sono raramente utilizzati a causa delle loro proprietà di resistenza inferiori e del prezzo elevato. I costi sono molto elevati quando le apparecchiature o i componenti devono essere prodotti con leghe di titanio (acidi contenenti cloruri) o leghe di tantalio (acido nitrico). Queste ultime sono relativamente morbide e inadatte alle sollecitazioni abrasive.

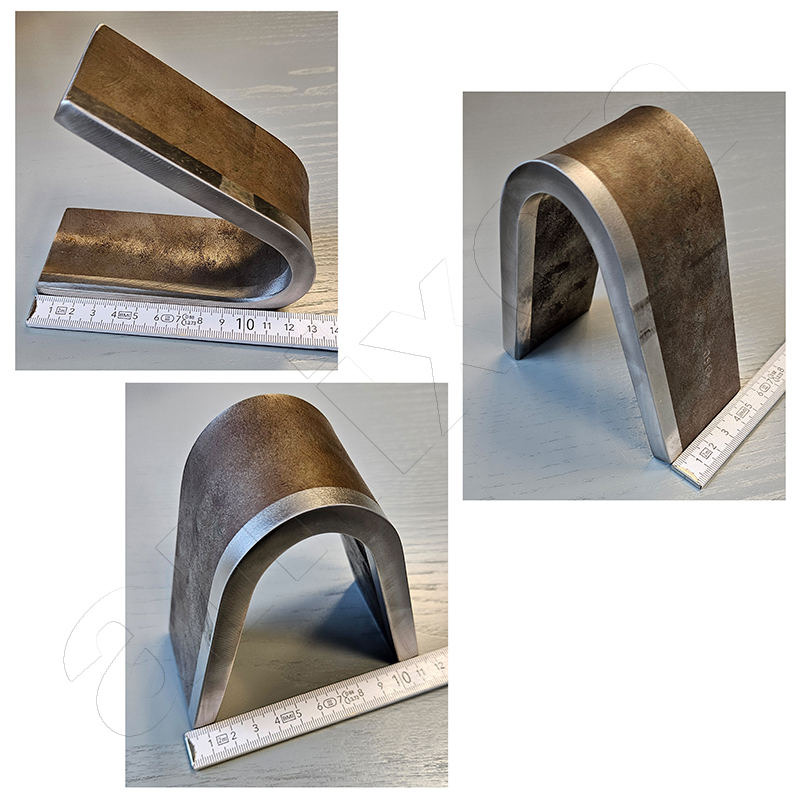

Rivestimento a scoppio e a rullo

A seconda della causa della corrosione, si distingue tra corrosione superficiale, corrosione per vaiolatura, corrosione interstiziale, corrosione per contatto, corrosione intercristallina e cricche da tensocorrosione. Ciò rende talvolta difficile la definizione di un materiale da costruzione adatto.

Due o tre materiali sono combinati tra loro, soprattutto nelle grandi apparecchiature pressurizzate. La parte a contatto con il prodotto è particolarmente resistente alla corrosione. Le strutture portanti esterne, invece, sono realizzate con materiali meno costosi. Questo approccio ha senso e aiuta a risparmiare sui costi. Tuttavia, è importante che i materiali combinati possano essere saldati tra loro. È altrettanto importante che i materiali abbiano gli stessi coefficienti di elasticità e di espansione termica.

amixon® ha una vasta esperienza nella saldatura di materiali placcati, in particolare.

Il tipo di giunzione del materiale mostrato a destra è noto come saldatura a pressione a freddo o saldatura a freddo. Questa striscia di prova è stata tagliata da una lastra laminata placcata e piegata.

I solventi devono essere recuperati

Le fasi di sintesi complesse richiedono l'uso di solventi speciali. I solventi sono costosi, volatili e pericolosi per la salute. Sono difficili da produrre nella purezza richiesta. Questo li rende ancora più costosi. Alcuni esempi sono il dimetilsolfossido (DMSO), il tetraidrofurano (THF), l'esafluoroisopropanolo (HFIP), i solventi perfluorurati (ad esempio il perfluoretano), il diclorometano (cloruro di metilene) o l'acetonitrile.

I solventi non devono essere inceneriti dopo l'uso, ma recuperati e purificati. I solventi sono spesso contaminati da solidi disciolti dopo l'uso. amixon® ha sviluppato evaporatori speciali con i quali il recupero dei solventi funziona bene anche quando si tratta di soluzioni o sospensioni concentrate. I sistemi di prova amixon® sono disponibili anche per prove in questo senso.

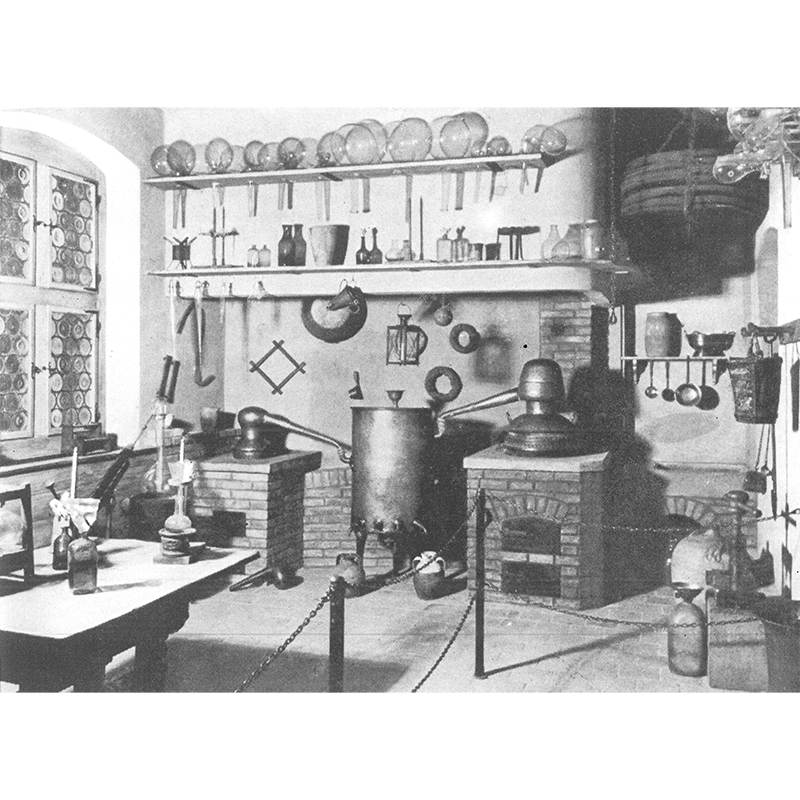

Storia della farmacologia

I metodi di guarigione sono stati ricercati da tempo immemorabile. Inizialmente, ciò avveniva con principi attivi naturali ricavati da erbe, frutti, foglie, minerali, ....... In seguito sono stati utilizzati grassi e oli come vettori di sostanze curative.

Già nell'antichità sono state isolate sostanze molto efficaci: l'olio d'oliva, l'oppio dalla linfa della pianta del papavero, la salicina dalla corteccia del salice, il chinino contro la malaria, l'aloe vera per le ustioni, l'aglio per le infezioni. .... Timo, mirto, finocchio, miele, sanguisughe, zolfo, sale, alcol, aceto, asfalto naturale/bitume, .... Il sapone è stato inventato intorno al 2000 a.C. ed è stato utilizzato come conservante e vettore di sostanze curative.

Dal Medioevo all'epoca moderna, in Europa non sono state acquisite quasi mai nuove conoscenze. Le teorie mediche si basavano sugli insegnamenti dell'antichità. Le tradizioni arabe, persiane, greche e romane venivano tradotte e diffuse nei monasteri.

La farmacologia agli albori dell'industrializzazione

All'inizio dell'industrializzazione si verificarono grandi progressi nella conoscenza della chimica organica. Nel 1804, il farmacista Friedrich Sertürner isolò la morfina dall'oppio. Alder Wright scoprì la diacetilmorfina (eroina) nel 1874. Felix Hoffmann scopre l'aspirina nel 1897. Justus von Liebig scopre il tranquillante sintetico cloralio idrato nel 1832. Adolf von Baeyer scopre gli psicofarmaci e i barbiturici nel 1864. Paul Ehrlich e Sahasaburo Hata scoprono l'antibiotico Salvarsan (arsfenamina) nel 1909. Nel 1901, il giapponese Jokichi Takamine scopre l'adrenalina.

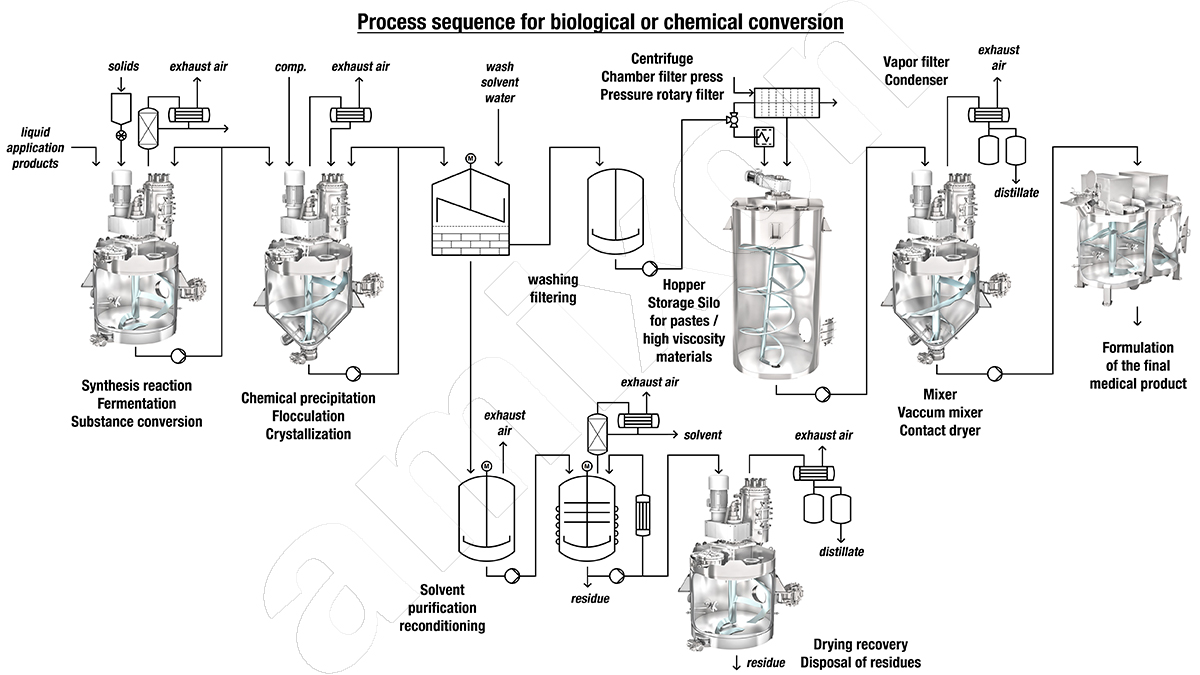

Intorno al 1900, gli ingegneri svilupparono quella che oggi chiamiamo ingegneria degli apparati chimici. Svilupparono materiali resistenti alla corrosione e ad alta resistenza, agitatori di grandi dimensioni, recipienti di reazione pressurizzati di grandi dimensioni, guarnizioni resistenti alla pressione per gli alberi dei miscelatori, sistemi di scambiatori di calore, unità di riscaldamento e raffreddamento, colonne di distillazione, torri di rettifica, centrifughe, filtropresse a camera, liofilizzatori sottovuoto, essiccatori a rulli, essiccatori a spruzzo, apparecchiature a letto fluido e agglomeratori a letto anulare.

La combinazione di un'ampia varietà di apparecchiature di ingegneria di processo consente la produzione e la formulazione su larga scala di principi attivi sintetici.

Ove possibile, si sta cercando di produrre ingredienti medici attivi nel modo più delicato possibile in bioreattori. A questo proposito, due linee di sviluppo continueranno a svilupparsi parallelamente: la conversione biotecnologica e quella delle sostanze chimiche. Entrambe possono completarsi e trarre vantaggio l'una dall'altra, poiché i principi attivi sofisticati vengono sintetizzati in più fasi.

Galenica

La galenica si occupa della preparazione dei principi attivi in modo che siano sicuri e utilizzabili dai pazienti. La varietà delle forme di dosaggio è un argomento centrale della galenica. Sono compresi

- solidi: compresse, capsule, polveri

- Liquidi: Sciroppi, gocce, soluzioni

- Forme semisolide: Creme, gel, unguenti

- Inalanti**: Spray, aerosol

- Sistemi transdermici Cerotti

- Parenterali Soluzioni per iniezione e infusione

I principi attivi di elevata purezza devono solitamente essere dispersi in eccipienti. Ad esempio, pochi microgrammi di un principio attivo ormonale sono dispersi in una compressa da 500 mg. L'ingrediente attivo in polvere viene poi miscelato in una sostanza di supporto in un rapporto di 1:1000 o addirittura 1:5000. amixon® sta preparando un post separato su questo argomento che sarà disponibile a breve.

© Copyright by amixon GmbH