¿Qué sistema es el más adecuado para la producción de API (principio activo farmacéutico)?

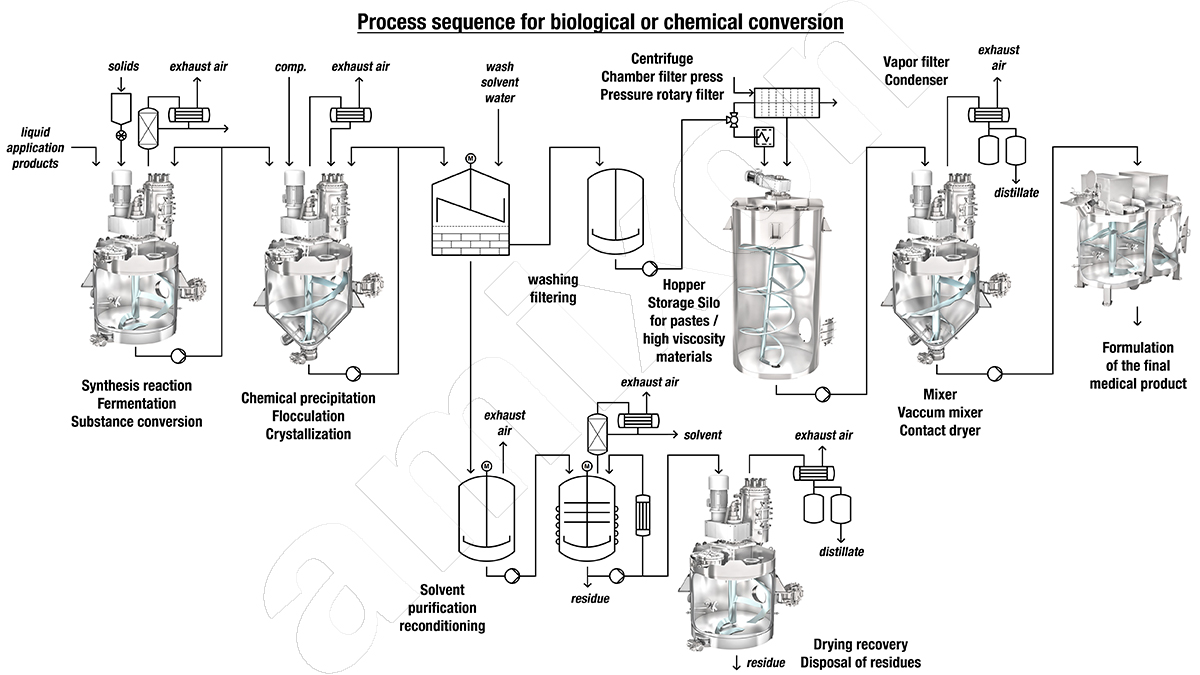

En la producción de principios activos farmacéuticos, la eficacia de la tecnología de mezclado reviste una importancia crucial, independientemente de que se trate de reacciones biotecnológicas o químicas. El objetivo final es la conversión química/bioquímica completa.

Las sustancias que intervienen en la reacción sólo pueden entrar en contacto entre sí -distribuidas uniformemente- si todo el contenido del reactor fluye/se mezcla por completo. Sólo entonces puede alcanzarse un nivel de temperatura uniforme en el reactor. Las temperaturas de proceso sólo pueden regularse/controlarse de forma fiable de esta manera.

El rendimiento, la calidad y la seguridad de la producción dependen directamente de la eficacia del proceso de mezcla.

Propiedades del aparato que determinan la calidad

- Es importante que el reactor mezclador-sintetizador funcione con suavidad.

- Las herramientas de mezcla sólo deben moverse lentamente.

- No obstante, la calidad de la mezcla debe ser siempre ideal, independientemente de si se trata de un líquido, una suspensión o una masa muy viscosa.

- Las suspensiones, emulsiones, cristales, coágulos, agregados o copos resultantes no deben cizallarse ni dañarse.

Para poder controlar los procesos termocinéticos de forma segura, el reactor/fermentador de síntesis debe disponer de las mayores superficies de intercambio de calor posibles. Las superficies de intercambio de calor deben tener la misma temperatura en todos los puntos. Como medio de transferencia de calor puede utilizarse vapor, agua o aceite térmico. La resistencia al flujo en las paredes de transferencia de calor debe reducirse al mínimo. amixon® ha invertido mucho en investigación y desarrollo en este campo. En función del tamaño de lote requerido, amixon® puede ofrecer diversas soluciones. amixon® puede verificar las eficiencias respectivas en su propio centro técnico.

Biofermentador/biorreactor/mezclador/gasificador para la producción de API

Aquí, los materiales de partida suelen estar en forma de suspensiones o emulsiones lipofílicas. En las conversiones biotecnológicas, la distribución uniforme de oxígeno, nutrientes, catalizadores enzimáticos y soluciones nutritivas es crucial. Para un crecimiento homogéneo de los microorganismos, la temperatura debe controlarse con una precisión de una décima de grado. El crecimiento celular de los microorganismos en la solución nutritiva provoca cambios en las propiedades del flujo. Los agitadores de áncora o las hélices no pueden utilizarse como dispositivos de agitación si aumenta la viscosidad.

Los agitadores en espiral SinConvex® / SinConcave® producen calidades de mezcla ideales incluso con cambios de consistencia (comparables a la miel o la melaza). Especialmente suaves y siempre eficaces. Las bajas velocidades son especialmente importantes. Esto significa baja fricción, baja presión y baja tensión de cizallamiento. Para la fermentación es importante evitar la entrada de calor por fricción.

Aportes gaseosos

El oxígeno suele introducirse en el reactor en forma de aire estéril. Esto favorece el crecimiento de microorganismos aerobios. Sin embargo, también hay casos en los que se introduce dióxido de carbono (CO2) o amonio gaseoso (NH3) para regular el pH. La introducción de hidrógeno (H2) puede modificar el potencial energético y acelerar las reacciones redox. En raras ocasiones, también puede utilizarse metano (CH4). El nitrógeno (N2) se utiliza para la inertización, especialmente si los microorganismos sólo crecen en condiciones anaeróbicas.

Cuanto más finamente disperso se introduzca el gas, mayor será la eficacia. Se reduce la densidad del contenido del reactor. Esto reduce la resistencia al flujo y el esfuerzo mecánico de cizallamiento al mezclar las masas. Los cultivos celulares sensibles están mejor protegidos contra el cizallamiento y la presión.

Selección de licitadores mediante el análisis del valor de utilidad

Existe un gran número de fabricantes de reactores de síntesis y fermentadores. Muchos fabricantes de equipos se han especializado en determinadas fases del proceso o productos finales. Cuando un inversor planifica una planta moderna, no es fácil encontrar al fabricante de equipos más adecuado.

Además de muchos otros aspectos, deben cumplirse unos requisitos básicos:

- Control preciso de la reacción,

- eficacia del proceso (rendimiento y residuos)

- aplicabilidad universal

- higiene y esterilidad

- escalabilidad

- estabilidad del material

- supervisión automática del proceso

- conformidad con las GMP

- flexibilidad

- Ergonomía y seguridad laboral,

- sostenibilidad, .....

El cuadro adjunto (formato PDF) muestra un ejemplo de cómo puede realizarse un análisis de este tipo.

Determinar el tamaño óptimo de los electrodomésticos

A primera vista, esta pregunta parece sencilla. De hecho, puede ser difícil responderla correctamente.

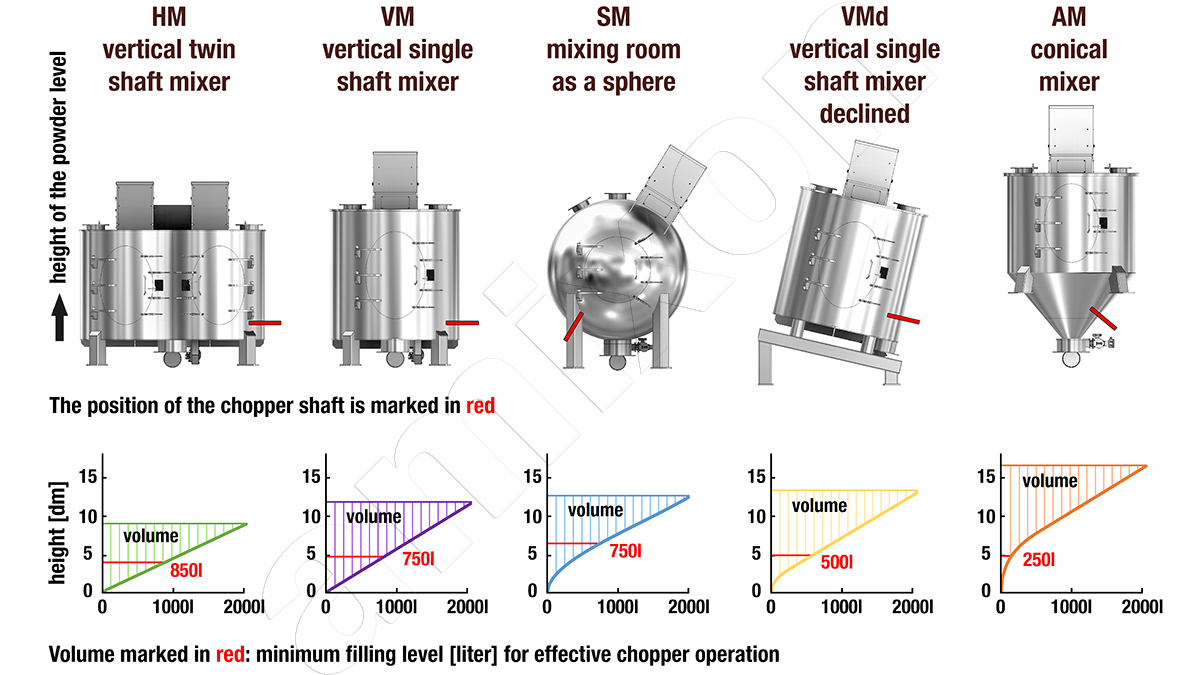

En la mayoría de los casos, la densidad aparente permanece constante cuando se vierten y mezclan distintos productos (húmedos o secos). Sin embargo, el proceso de reacción puede hacer que la densidad cambie significativamente. Si la densidad aumenta, el nivel de llenado del aparato disminuye. En este caso, debe garantizarse que el reactor/mezclador/secador de vacío/fermentador/biorreactor también pueda mezclar volúmenes más pequeños bien y con eficacia.

A medida que disminuye la densidad, aumenta el volumen de la masa. El aparato debe ser lo suficientemente grande como para acomodar y mezclar el correspondiente aumento de volumen. Estos cambios de volumen no pueden calcularse. Si se producen, sólo pueden determinarse experimentalmente.

A diferencia de los recipientes para líquidos, los mezcladores/reactores/secadores de vacío/fermentadores/biorreactores no deben llenarse por completo. Requieren un espacio libre (espacio de gas) por encima de su nivel de llenado. Esto es necesario para permitir que el material mezclado fluya o gire. El volumen de espacio libre resulta de la diferencia entre el volumen bruto y el neto. El volumen neto es el nivel de llenado máximo admisible en el que los procesos de mezcla aún pueden tener lugar sin obstáculos.

Los fabricantes de mezcladores / reactores / secadores al vacío / fermentadores / biorreactores definen los espacios libres (= volúmenes de gas) de sus equipos de forma diferente en función del diseño y el modo de funcionamiento. Si se va a realizar un análisis del valor útil, es necesario hacerlo sobre la base de volúmenes netos iguales. El diseño y la producción de amixón son muy flexibles. Podemos aproximar el volumen neto necesario en incrementos de 100 litros. amixon® define la designación del tamaño mediante el volumen neto = volumen útil. Por ejemplo, si la designación de tipo de un mezclador/reactor cónico amixon® es AMT 30400, la mezcla contenida en él puede tener un volumen de 30,4 m³. El volumen bruto del aparato amixon® es entonces de unos 40 m³.

La síntesis biotecnológica de principios activos farmacéuticos (API) es menos habitual que la síntesis química

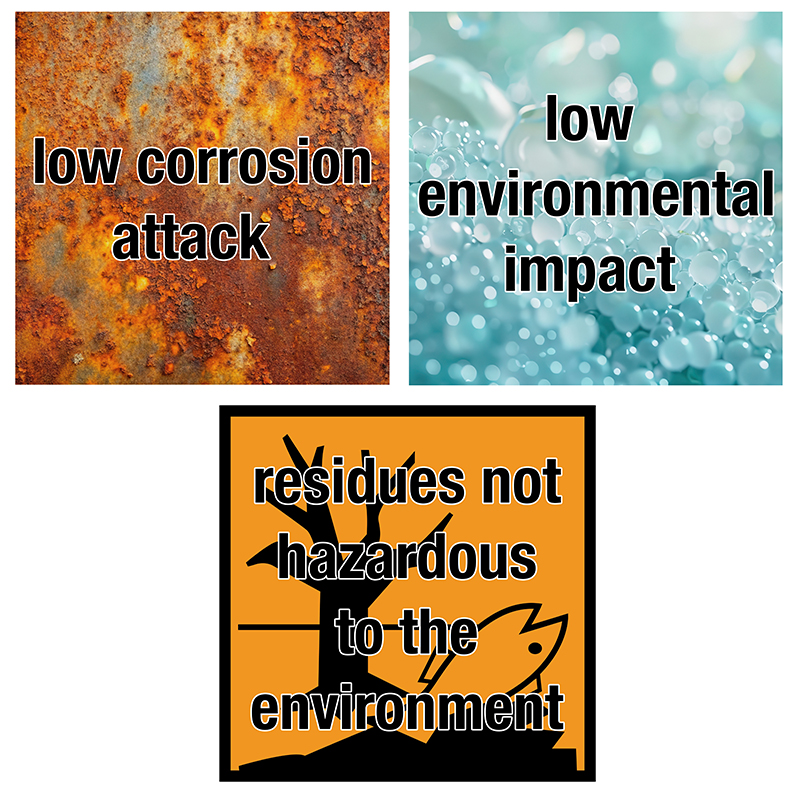

Sin embargo, los procesos bioquímicos ganarán importancia en el futuro. Esto se debe a 3 factores:

- Unas condiciones de reacción suaves implican una alta eficiencia energética y una construcción rentable de aparatos y plantas. - A cambio, debe garantizarse un entorno de producción libre de gérmenes.

- Las enzimas son biodegradables

- Los subproductos no deseados suelen ser menos peligrosos y pueden eliminarse de forma rentable. Suelen ser mucho menos peligrosos que los residuos de reacción de la producción química.

Algunos principios activos farmacéuticos conocidos que se producen a partir de procesos biológicos son, por ejemplo Insulina, eritrocitos, anticuerpos monoclonales, hormonas de crecimiento, antibióticos, agentes reductores del colesterol, vitaminas (B12 y C), heparina y muchas vacunas contra el COVID. Cuanto más complejas son las estructuras moleculares, más probable es que se utilicen los llamados procesos de producción biotecnológica. Es el caso, por ejemplo, de la medicina personalizada.

Se ha investigado poco sobre el crecimiento microbiano de tipo biológico a temperaturas de ebullición a alta presión y en entornos de ácido sulfúrico (aguas termales en las profundidades marinas). También en estos casos se sospecha la existencia de catalizadores, pero se sabe poco sobre ellos.

Los API semisintéticos

Algunos API, como los antibióticos, los opiáceos semisintéticos o las hormonas esteroides, se producen mediante una combinación de procesos biológicos y químicos. Por regla general, el proceso biológico tiene lugar en primer lugar. De este modo, se pueden construir eficazmente estructuras moleculares complejas. El procesamiento químico puede mejorar la pureza y la biodisponibilidad mediante el uso de disolventes orgánicos (polares y apolares). También existen medicamentos semisintéticos que se componen de principios activos sintéticos y biológicos.

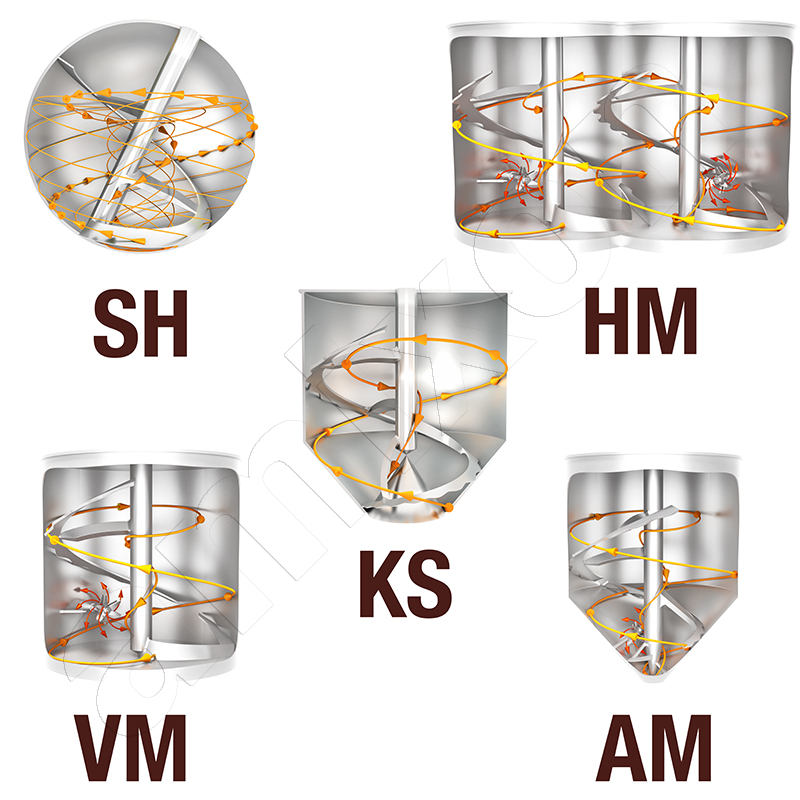

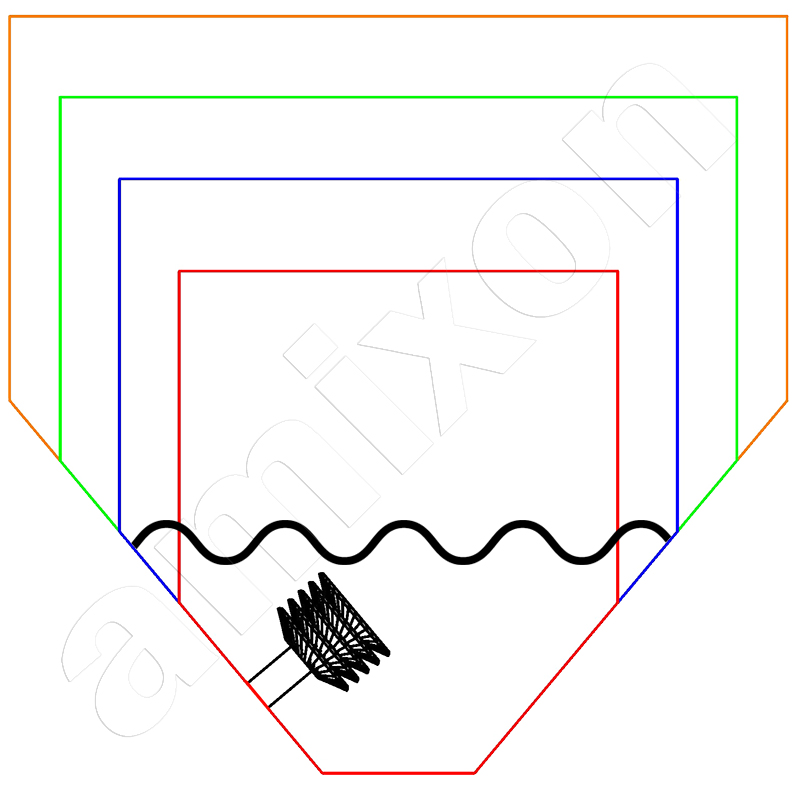

Efecto de mezcla tridimensional sin espacios muertos

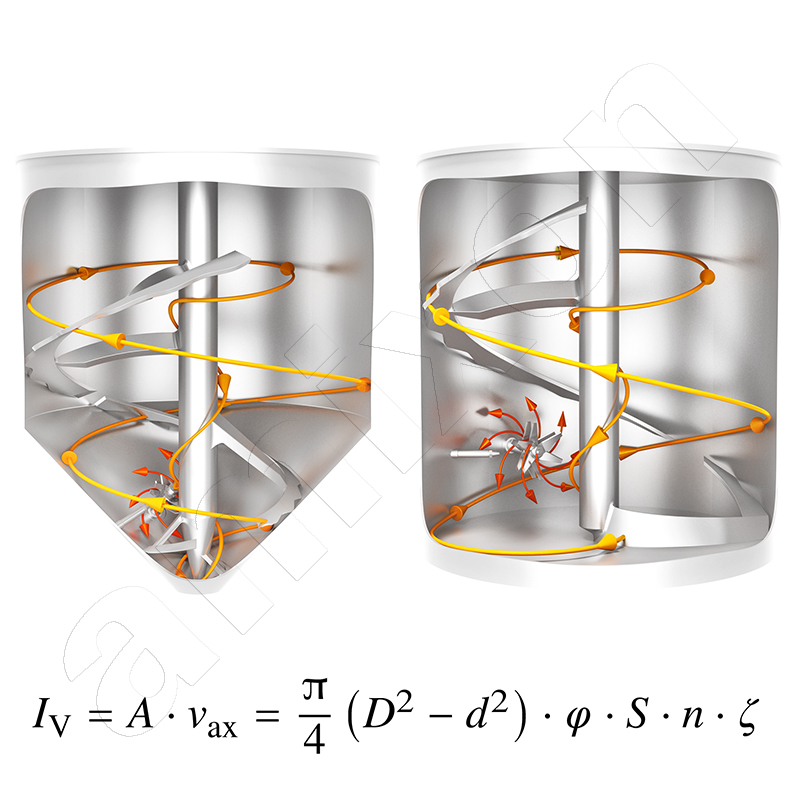

El efecto de mezcla se genera mediante la herramienta de mezcla en espiral. Los materiales de mezcla se transportan de abajo hacia arriba. El flujo volumétrico transportadoIv se calcula del siguiente modo.

Iv: Flujo de volumen que se transporta de abajo a arriba mediante una espiral de mezcla

φ: es el nivel de llenado

D/ d es el diámetro exterior/interior de la espiral mezcladora

S: es el paso de la hélice

n: es la frecuencia de rotación

ζ: es el coeficiente de velocidad

No hay que preocuparse por el flujo descendente en la cámara de mezcla. Se debe a la gravedad. La gravedad tiene el mismo efecto sobre todas las partículas. El flujo ascendente y descendente interactúan y provocan un cambio aleatorio en la posición de las partículas / moléculas / agregados / aglomerados / coagulados / ..... Todo el proceso se superpone por rotación.

Como en todos los dispositivos con componentes internos giratorios, el movimiento relativo entre la herramienta de mezcla y la mezcla es crucial. La rotación por sí sola no genera ningún movimiento relativo. Cuanto más se transporte el material de mezcla hacia arriba por la herramienta mezcladora, más eficaz será el efecto de mezcla. En este sentido, una mezcladora vertical puede producir calidades de mezcla óptimas incluso a velocidades muy bajas. Todos los componentes de volumen del recipiente de mezcla se capturan sin espacios muertos y se incorporan al proceso de flujo.

amixon® apoya a sus clientes desde el principio ...

y, si lo desea, hasta la puesta en marcha. A menudo resulta difícil para los fabricantes de principios activos encontrar el reactor de síntesis óptimo y el fabricante adecuado. amixon GmbH le apoya con un gran centro técnico y numerosas instalaciones de ensayo, una valiosa ayuda para elegir el sistema adecuado.

- Los excelentes resultados de las pruebas realizadas en el centro técnico son el requisito más importante para tomar una decisión de compra.

- Una ingeniería mecánica sólida y sofisticada con un alto porcentaje de producción propia garantiza la fiabilidad, el suministro de piezas de repuesto y una larga vida útil.

- Las asignaciones de servicio y la formación, que amixon® lleva a cabo por sí misma en todo el mundo desde hace casi 40 años, proporcionan al operador ventajas en cuanto a costes y retención del valor.

- El continuo desarrollo de los productos amixon® permite reequipar las máquinas amixon® más antiguas.

- Los empleados de amixon®, con muchos años de experiencia, son sus interlocutores competentes. Somos sinónimo de tiempos de respuesta cortos y máxima eficiencia.

- La alta transparencia garantiza una óptima relación calidad-precio.

Además, amixon ayuda a cumplir importantes normas industriales con soluciones establecidas:

- ATEX (ATmosphères Explosives) Legislación europea para prevenir incendios y explosiones.

- OSHA (Occupational Safety and Health Administration; legislación estadounidense sobre seguridad en el trabajo)

- FDA (Food and Drug Administration) Administración de Alimentos y Medicamentos de EE.UU.

- Conformidad GMP (buenas prácticas de fabricación)

- Apoyo a la validación completa (cualificación del diseño, cualificación de la instalación, cualificación operativa, cualificación del rendimiento)

- Normas de automatización reconocidas internacionalmente

Las enzimas son aceleradores de reacciones

Las enzimas están formadas por largas cadenas de aminoácidos. Los catalizadores reducen la barrera energética que hay que superar para que se produzca una reacción química. Pueden multiplicar por cien los procesos de conversión química.

Si una enzima acelera las reacciones químicas sin consumirse, se denomina catalizador enzimático. Aceleran las reacciones bioquímicas y son muy selectivas. Sólo tienen un efecto específico sobre determinadas moléculas o grupos de moléculas.

- Las hidrolasas pueden escindir compuestos de éster. También pueden dividir las grasas en glicerol y ácidos grasos.

- Las oxidorreductasas pueden acelerar las reacciones redox separando átomos de hidrógeno o incorporando átomos de oxígeno a otro grupo molecular.

- Las transferasas pueden separar grupos metilo de moléculas e incorporarlos a aceptores extraños.

- Las liasas son catalizadores enzimáticos que actúan sin la presencia de agua. Desdoblan compuestos carbono-carbono, carbono-hidrógeno o carbono-nitrógeno. A la inversa, pueden formar dobles enlaces entre aminoácidos.

Las conversiones enzimáticas de sustancias parecen poco espectaculares. Suelen tener lugar a temperaturas moderadas. Los valores de pH de las soluciones nutritivas son relativamente neutros. Suelen prevalecer las condiciones atmosféricas.

Reactor de síntesis/mezclador para síntesis químicas

En la síntesis química de API, los reactivos (como reactivos, disolventes y catalizadores) deben estar distribuidos de forma uniforme y estocástica en todo momento. Sólo así se consigue una velocidad de reacción y un rendimiento óptimos.

En la producción de principios activos farmacéuticos (API) en polvo/cristalinos, la eficacia de la formación de cristales determina la calidad. Las propiedades de los cristales determinan la calidad de la liberación del principio activo.

El control eficaz de la temperatura de la mezcla sólo es posible con una gran superficie específica de intercambio de calor. No deben producirse gradientes de temperatura en la mezcla. Esto permite una nucleación uniforme.

Independientemente de la velocidad de la herramienta de mezcla, la calidad de mezcla ideal debe estar siempre presente: Tanto durante la reacción de síntesis como durante la cristalización. Esto influye en la homogeneidad, solubilidad, biodisponibilidad y estabilidad del principio activo.

Entre los principios activos farmacéuticos producidos químicamente más conocidos se encuentran: paracetamol, ibuprofeno, atrovistan, amoxicilina, metforina, omeprrazol, aspirina, hidroclorotiazida, .......

También hay principios activos farmacéuticos que se producen biológicamente en la primera parte y sintéticamente en la segunda: Por ejemplo, amoxilina, vitamina C, estaninas, hormonas esteroideas o la hormona peptídica insulina humana.

Higiene, vaciado completo, pruebas en el centro técnico

Cuanto mejor puedan vaciarse completamente los mezcladores / fermentadores / reactores de síntesis, menor será el riesgo de contaminación. Esto puede resultar difícil con polvos, suspensiones o productos muy viscosos.

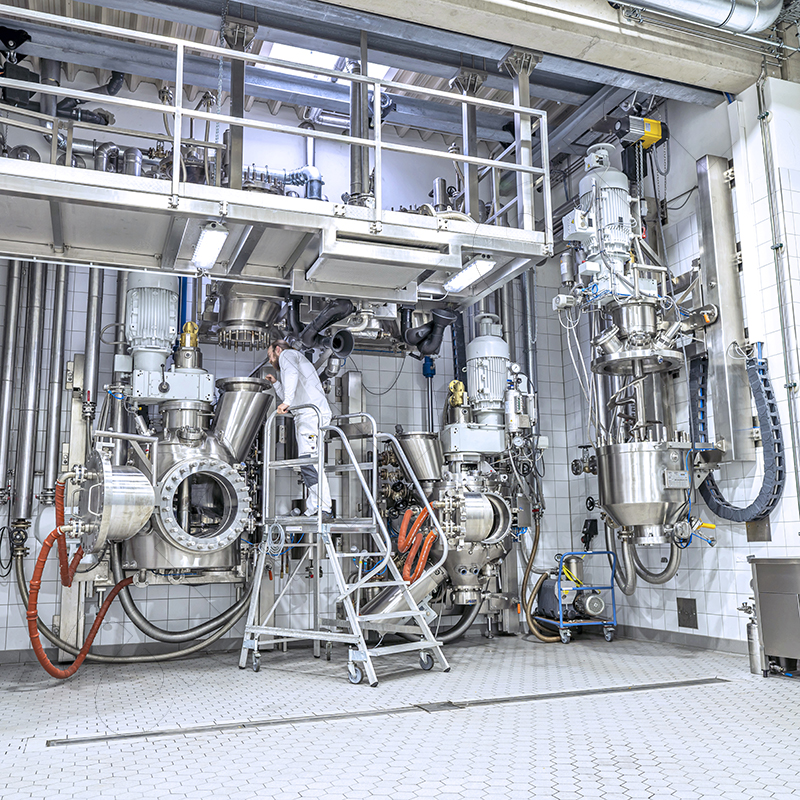

A lo largo de 40 años, amixon® ha desarrollado y probado soluciones especiales. En nuestro centro técnico de Paderborn disponemos de varios sistemas que estaremos encantados de utilizar para realizar pruebas con su producto original. Esperamos su visita y ya podemos garantizarle un alto grado de conocimiento.

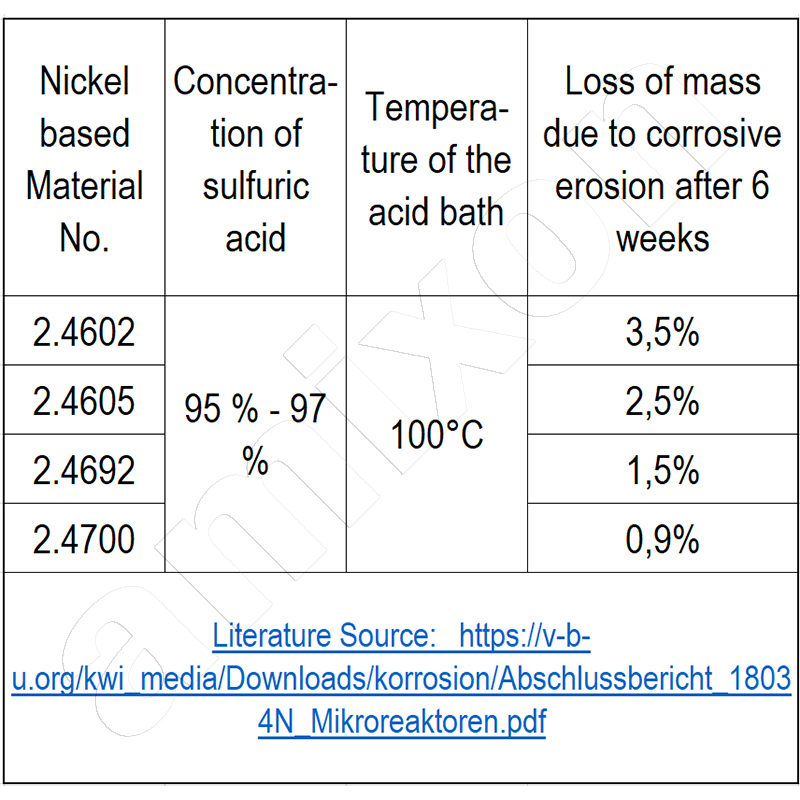

Materiales modernos con propiedades personalizadas

Sólo los materiales óptimamente adaptados permiten llevar a cabo procesos químicos de alto riesgo. Cuatro factores son decisivos en este sentido:

- Resistencia a los ataques corrosivos de álcalis y ácidos

- Resistencia a la deformación

- Resistencia al agrietamiento y la fatiga

- Excelente soldabilidad

- Excelente rectificabilidad

Además de los aceros inoxidables austeníticos clásicos 1.4301 (grado 304), 1.4571 (grado 316), 1.4404 (grado 316L), se están imponiendo los aceros inoxidables dúplex 1.4462 y los aceros inoxidables superdúplex, por ejemplo 1.4410.

Los aceros inoxidables superdúplex son muy resistentes a la corrosión y tienen propiedades de resistencia significativamente mejores que los aceros inoxidables austeníticos. Reducen la aparición de grietas por corrosión bajo tensión. A diferencia de los aceros inoxidables austeníticos, los aceros dúplex son menos propensos a la «corrosión por picaduras». En el caso de las chapas/perfiles de pared gruesa, a diferencia de los materiales austeníticos, deben precalentarse antes de la soldadura.

Los materiales de aleación/hastelloy tienen las mejores propiedades en cuanto a resistencia a la corrosión y solidez. Por desgracia, también son los más caros. El mecanizado y la soldadura de estos materiales es difícil. amixon® tiene muchas cualificaciones y puede soldar estos materiales con robots.

Los materiales de níquel puro son adecuados para el ácido nítrico y sulfúrico, pero rara vez se utilizan debido a sus propiedades de menor resistencia y a su elevado precio. Los costes son muy elevados cuando hay que fabricar equipos o componentes con aleaciones de titanio (ácidos que contienen cloruros) o aleaciones de tántalo (ácido nítrico). Estas últimas son relativamente blandas e inadecuadas para esfuerzos abrasivos.

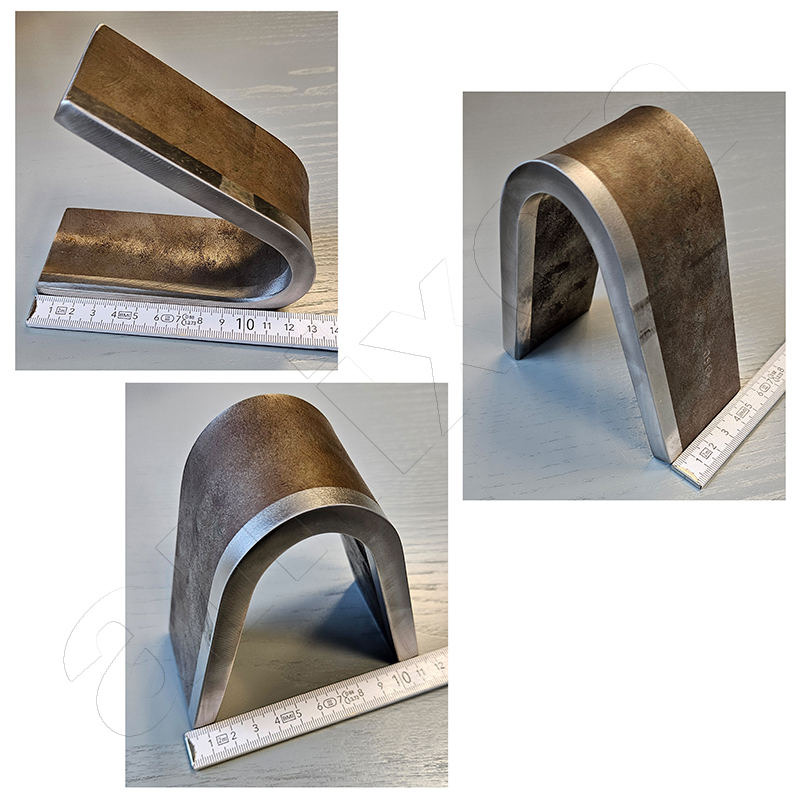

Revestimiento por chorro de arena y rodillos

En función de la causa de la corrosión, se distingue entre corrosión superficial, corrosión por picaduras, corrosión por grietas, corrosión por contacto, corrosión intercristalina y agrietamiento por corrosión bajo tensión. Esto dificulta a veces la definición de un material de construcción adecuado.

Dos o tres materiales se combinan entre sí, sobre todo en grandes aparatos presurizados. La parte en contacto con el producto es especialmente resistente a la corrosión. En cambio, las estructuras portantes exteriores se fabrican con materiales menos costosos. Este enfoque tiene sentido y ayuda a ahorrar costes. Sin embargo, es importante que los materiales combinados puedan soldarse entre sí. También es importante que los materiales tengan los mismos coeficientes de elasticidad y dilatación térmica.

amixon® tiene una amplia experiencia en la soldadura de materiales revestidos en particular.

El tipo de unión de materiales que se muestra a la derecha se conoce como soldadura por presión en frío o soldadura en frío. Esta tira de prueba se cortó de una chapa laminada revestida y se dobló.

Los disolventes caros deben recuperarse

Los pasos de síntesis complejos requieren el uso de disolventes especiales. Los disolventes son caros, volátiles y peligrosos para la salud. Son difíciles de producir con la pureza requerida. Esto los hace aún más caros. Algunos ejemplos son el dimetilsulfóxido (DMSO), el tetrahidrofurano (THF), el hexafluoroisopropanol (HFIP), los disolventes perfluorados (por ejemplo, el perfluoroheptano), el diclorometano (cloruro de metileno) o el acetonitrilo.

Los disolventes no deben incinerarse tras su uso, sino recuperarse y purificarse. Los disolventes suelen contaminarse con sólidos disueltos tras su uso. Esto prohíbe el uso de columnas de rectificación clásicas. amixon® ha desarrollado evaporadores especiales con los que la recuperación de disolventes también funciona bien cuando se trata de soluciones concentradas o suspensiones. Los sistemas de prueba amixon® también están disponibles para realizar ensayos en este sentido.

Historia de la farmacología

Desde tiempos inmemoriales se han buscado métodos curativos. Al principio, se hacía con principios activos naturales procedentes de hierbas, frutas, hojas, minerales, ....... Más tarde, se utilizaron grasas y aceites como portadores de sustancias curativas.

Ya en la antigüedad se aislaron sustancias muy eficaces: aceite de oliva, opio de la savia de la planta de adormidera, salicina de la corteza del sauce, quinina contra la malaria, aloe vera para las quemaduras, ajo para las infecciones. .... Tomillo, mirto, hinojo, miel, sanguijuelas, azufre, sal, alcohol, vinagre, asfalto/bitumen natural, .... El jabón se inventó alrededor del año 2000 a.C. y se utilizaba como conservante y portador de sustancias curativas.

Desde la Edad Media hasta los tiempos modernos, apenas se adquirieron nuevos conocimientos en Europa. Las teorías médicas se basaban en las enseñanzas de la Antigüedad. Las tradiciones árabes, persas, griegas y romanas se traducían y difundían en los monasterios.

La farmacología en los albores de la industrialización

Al comienzo de la industrialización se produjeron grandes avances en los conocimientos de química orgánica. En 1804, el farmacéutico Friedrich Sertürner aisló la morfina a partir del opio. Alder Wright descubrió la diacetilmorfina (heroína) en 1874. Felix Hoffmann descubre la aspirina en 1897. Justus von Liebig descubre el tranquilizante sintético hidrato de cloral en 1832. Adolf von Baeyer descubre las drogas psicotrópicas y los barbitúricos en 1864. Paul Ehrlich y Sahasaburo Hata descubren el antibiótico Salvarsan (arsfenamina) en 1909. En 1901, el japonés Jokichi Takamine descubre la adrenalina.

Hacia 1900, los ingenieros desarrollan lo que hoy llamamos ingeniería de aparatos químicos. Desarrollaron materiales resistentes a la corrosión de gran solidez, grandes agitadores, grandes recipientes de reacción presurizados, juntas resistentes a la presión para los ejes de los mezcladores, sistemas de intercambiadores de calor, unidades de calefacción y refrigeración, columnas de destilación, torres de rectificación, centrifugadoras, filtros prensa de cámara, liofilizadores de vacío, secadores de rodillos, secadores por pulverización, aparatos de lecho fluidizado y aglomeradores de lecho anular.

La combinación de una amplia variedad de equipos de ingeniería de procesos permite la producción y formulación a gran escala de principios activos sintéticos.

En la medida de lo posible, ahora se intenta producir principios activos médicos de la forma más cuidadosa posible en biorreactores. En este sentido, seguirán desarrollándose paralelamente dos líneas de desarrollo: la biotecnología y la conversión de sustancias químicas. Ambas pueden complementarse y beneficiarse mutuamente, ya que los principios activos sofisticados se sintetizan en varios pasos.

Galenics

La galénica se ocupa de la preparación de principios activos para que sean seguros y puedan ser utilizados por los pacientes. La variedad de formas farmacéuticas es un tema central de la galénica. Incluye

- Sólidos: comprimidos, cápsulas, polvos

- Líquidos: Jarabes, gotas, soluciones

- Formas semisólidas: Cremas, geles, pomadas

- Inhalantes**: Sprays, aerosoles

- Sistemas transdérmicos Tiritas

- Parenterales Soluciones para inyección e infusión

Los principios activos de gran pureza suelen tener que dispersarse en excipientes. Por ejemplo, unos pocos microgramos de un principio activo hormonal se dispersan en un comprimido de 500 mg. A continuación, el principio activo en polvo se mezcla en una sustancia portadora en una proporción de 1:1000 o incluso 1:5000. amixon® está preparando una entrada de blog aparte sobre este tema, que estará disponible en breve.

© Copyright by amixon GmbH