Który system najlepiej nadaje się do produkcji API (aktywnych składników farmaceutycznych)?

W produkcji aktywnych składników farmaceutycznych wydajność technologii mieszania ma kluczowe znaczenie, niezależnie od tego, czy w grę wchodzą reakcje biotechnologiczne czy chemiczne. Ostatecznym celem jest całkowita konwersja chemiczna/biochemiczna.

Substancje biorące udział w reakcji mogą wejść ze sobą w kontakt - równomiernie rozłożone - tylko wtedy, gdy cała zawartość reaktora jest całkowicie przepuszczona/mieszana. Tylko wtedy można osiągnąć jednolity poziom temperatury w reaktorze. Tylko w ten sposób można niezawodnie regulować/kontrolować temperaturę procesu.

Wydajność, jakość i niezawodność produkcji zależą bezpośrednio od skuteczności procesu mieszania.

Właściwości aparatury decydujące o jakości:

- Ważne jest, aby reaktor mieszalnika-syntezatora pracował delikatnie.

- Narzędzia mieszające muszą poruszać się powoli.

- Niemniej jednak jakość mieszania musi być zawsze idealna, niezależnie od tego, czy jest to ciecz, zawiesina czy masa o wysokiej lepkości.

- Powstałe zawiesiny, emulsje, kryształy, koagulaty, agregaty lub płatki nie mogą być ścinane ani uszkodzone.

Aby móc bezpiecznie kontrolować procesy termokinetyczne, reaktor/fermentator do syntezy musi mieć jak największą powierzchnię wymiennika ciepła. Powierzchnie wymiennika ciepła muszą mieć taką samą temperaturę we wszystkich punktach. Alternatywnie, para, woda lub olej termiczny mogą być używane jako medium przenoszące ciepło. Opór przepływu w ściankach przenoszących ciepło musi być zminimalizowany. amixon® zainwestował wiele w badania i rozwój w tym obszarze. W zależności od wymaganej wielkości partii, amixon® może zaoferować różne rozwiązania. amixon® może zweryfikować odpowiednią wydajność we własnym centrum technicznym.

Biofermentator / bioreaktor / mieszalnik / gazyfikator do produkcji API

W tym przypadku materiały wyjściowe mają zwykle postać zawiesin lub emulsji lipofilowych. W konwersjach biotechnologicznych kluczowa jest równomierna dystrybucja tlenu, składników odżywczych, katalizatorów enzymatycznych i roztworów odżywczych. Aby zapewnić jednorodny wzrost mikroorganizmów, temperatura musi być kontrolowana z dokładnością do jednej dziesiątej stopnia. Wzrost komórek mikroorganizmów w roztworze odżywczym prowadzi do zmian właściwości przepływu. Mieszadła kotwicowe lub śmigła nie mogą być używane jako urządzenia mieszające, jeśli lepkość wzrasta.

Mieszadła spiralne SinConvex® / SinConcave® zapewniają idealne właściwości mieszania nawet przy zmianach konsystencji (porównywalnych do miodu lub melasy). Szczególnie delikatne i zawsze wydajne. Niskie prędkości są szczególnie ważne. Oznacza to niskie tarcie, niskie ciśnienie i niskie naprężenia ścinające. W procesie fermentacji ważne jest, aby unikać ciepła wprowadzanego przez tarcie.

Wkłady gazowe

Tlen jest zwykle wdmuchiwany do reaktora w postaci sterylnego powietrza. Sprzyja to rozwojowi mikroorganizmów tlenowych. Istnieją jednak również przypadki, w których dwutlenek węgla (CO2) lub gazowy amon (NH3) są wprowadzane w celu regulacji pH. Wprowadzenie wodoru (H2) może zmienić potencjał energetyczny i przyspieszyć reakcje redoks. W rzadkich przypadkach można również użyć metanu (CH4). Azot (N2) jest używany do inertyzacji, zwłaszcza jeśli mikroorganizmy rosną tylko w warunkach beztlenowych.

Im bardziej rozproszony jest wprowadzany gaz, tym lepsza jest jego wydajność. Gęstość zawartości reaktora jest zmniejszona. Zmniejsza to opór przepływu i mechaniczne naprężenia ścinające podczas mieszania masy. Wrażliwe kultury komórkowe są lepiej chronione przed ścinaniem i ciśnieniem.

Wybór oferenta poprzez analizę wartości użytkowej

Istnieje duża liczba producentów reaktorów syntezy i kadzi fermentacyjnych. Wielu producentów sprzętu specjalizuje się w określonych etapach procesu lub produktach końcowych. Kiedy inwestor planuje budowę nowoczesnego zakładu, nie jest łatwo znaleźć najbardziej odpowiedniego producenta sprzętu.

Oprócz wielu innych aspektów, muszą być spełnione podstawowe wymagania:

- Precyzyjna kontrola reakcji,

- wydajność procesu (wydajność i pozostałości)

- uniwersalne zastosowanie

- higiena i sterylność,

- skalowalność

- stabilność materiału

- Automatyczne monitorowanie procesu

- Zgodność z GMP

- elastyczność

- Ergonomia i bezpieczeństwo pracy,

- zrównoważony rozwój, .....

Załączona tabela (format PDF) pokazuje przykład, w jaki sposób można przeprowadzić taką analizę.

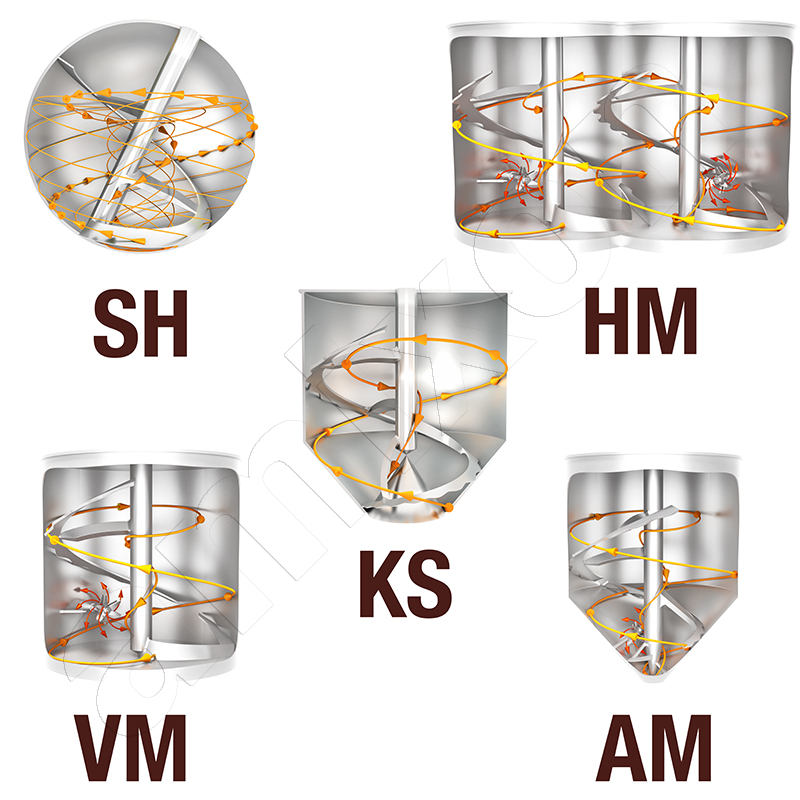

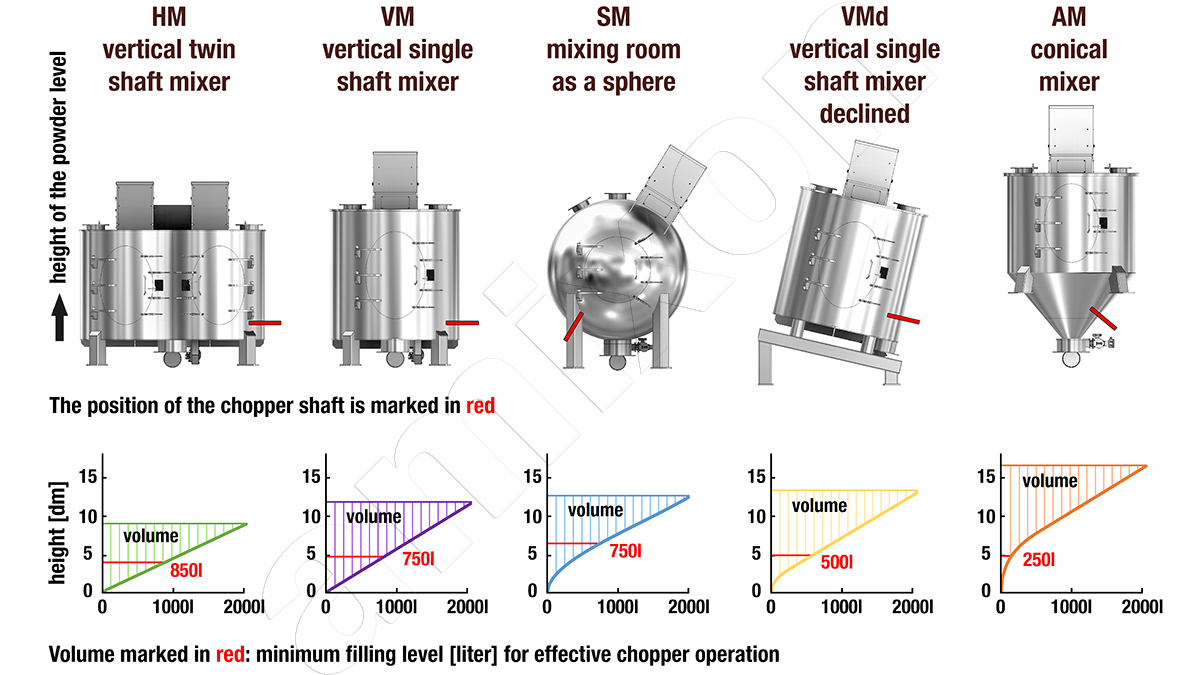

Precyzyjne miksery pionowe amixon®

Czerwona linia pokazuje położenie wału, gdy zainstalowane jest szybkie narzędzie wirujące. Może to szczególnie skutecznie deaglomerować oprócz głównego narzędzia mieszającego.

Określanie optymalnego rozmiaru urządzenia

Na pierwszy rzut oka pytanie to wydaje się proste. W rzeczywistości udzielenie prawidłowej odpowiedzi może być trudne.

W większości przypadków gęstość nasypowa pozostaje stała, gdy różne towary (mokre lub suche) są wlewane razem i mieszane. Jednak proces reakcji może spowodować znaczną zmianę gęstości. Jeśli gęstość wzrośnie, poziom napełnienia w aparacie spadnie. W takim przypadku należy upewnić się, że reaktor/mieszalnik/suszarka próżniowa/fermentator/bioreaktor może również dobrze i skutecznie mieszać mniejsze objętości.

Wraz ze spadkiem gęstości wzrasta objętość masy. Urządzenie musi być wystarczająco duże, aby pomieścić i wymieszać odpowiednio zwiększoną objętość. Takich zmian objętości nie można obliczyć. Jeśli zmiany objętości wystąpią, można je określić jedynie eksperymentalnie.

W przeciwieństwie do pojemników na ciecz, mieszalniki/reaktory/suszarki próżniowe/fermentatory/bioreaktory nie mogą być całkowicie wypełnione. Wymagają one wolnej przestrzeni (przestrzeni gazowej) powyżej poziomu napełnienia. Jest to konieczne, aby umożliwić mieszanemu materiałowi przepływ/wirowanie. Objętość wolnej przestrzeni wynika z różnicy między objętością brutto i netto. Objętość netto to maksymalny dopuszczalny poziom napełnienia, przy którym procesy mieszania mogą nadal przebiegać bez przeszkód.

Producenci mieszalników / reaktorów / suszarek próżniowych / fermentorów / bioreaktorów definiują wolne przestrzenie (= objętości gazu) swoich urządzeń w różny sposób, w zależności od projektu i trybu pracy. Jeśli ma zostać przeprowadzona analiza wartości użytkowej, należy to zrobić na podstawie równych objętości netto. Projektowanie i produkcja amixon jest bardzo elastyczna. Możemy w przybliżeniu określić wymaganą objętość netto w krokach co 100 litrów. amixon® definiuje oznaczenie rozmiaru poprzez objętość netto = objętość użytkowa. Na przykład, jeśli oznaczenie typu mieszalnika/reaktora stożkowego amixon® to AMT 30400, mieszanka w nim zawarta może mieć objętość 30,4 m³. Objętość brutto urządzenia amixon® wynosi wówczas około 40 m³.

Biotechnologiczna synteza aktywnych składników farmaceutycznych (API) jest mniej powszechna niż synteza chemiczna

Niemniej jednak, procesy biochemiczne będą zyskiwać na znaczeniu w przyszłości. Wynika to z trzech czynników:

- Łagodne warunki reakcji oznaczają wysoką wydajność energetyczną i opłacalną konstrukcję aparatury i instalacji. - W zamian należy zapewnić wolne od zarazków środowisko produkcyjne.

- Enzymy ulegają biodegradacji

- Niepożądane produkty uboczne są generalnie mniej niebezpieczne i mogą być utylizowane w opłacalny sposób. Zwykle są one znacznie mniej niebezpieczne niż pozostałości reakcji z produkcji chemicznej.

Dobrze znane aktywne składniki farmaceutyczne, które są produkowane w oparciu o procesy biologiczne, to na przykład insulina, erytrocyty, przeciwciała monoklonalne, hormony wzrostu, antybiotyki, środki obniżające poziom cholesterolu, witaminy (B12 i C), heparyna i wiele szczepionek przeciwko COVID. Im bardziej złożone są struktury molekularne, tym bardziej prawdopodobne jest zastosowanie tak zwanych biotechnologicznych procesów produkcyjnych. Tak jest na przykład w przypadku medycyny spersonalizowanej.

Przeprowadzono niewiele badań nad wzrostem drobnoustrojów w temperaturze wrzenia pod wysokim ciśnieniem i w środowisku kwasu siarkowego (gorące źródła w głębinach morskich). Tutaj również podejrzewa się katalizatory, ale niewiele o nich wiadomo.

Półsyntetyczne API

Niektóre API, takie jak antybiotyki, półsyntetyczne opiaty lub hormony steroidowe, są wytwarzane w wyniku połączenia procesów biologicznych i chemicznych. Z reguły proces biologiczny ma miejsce jako pierwszy. W ten sposób można efektywnie budować złożone struktury molekularne. Przetwarzanie chemiczne może poprawić czystość i biodostępność poprzez zastosowanie rozpuszczalników organicznych (polarnych i apolarnych). Istnieją również leki półsyntetyczne, które składają się z syntetycznych i biologicznych składników aktywnych.

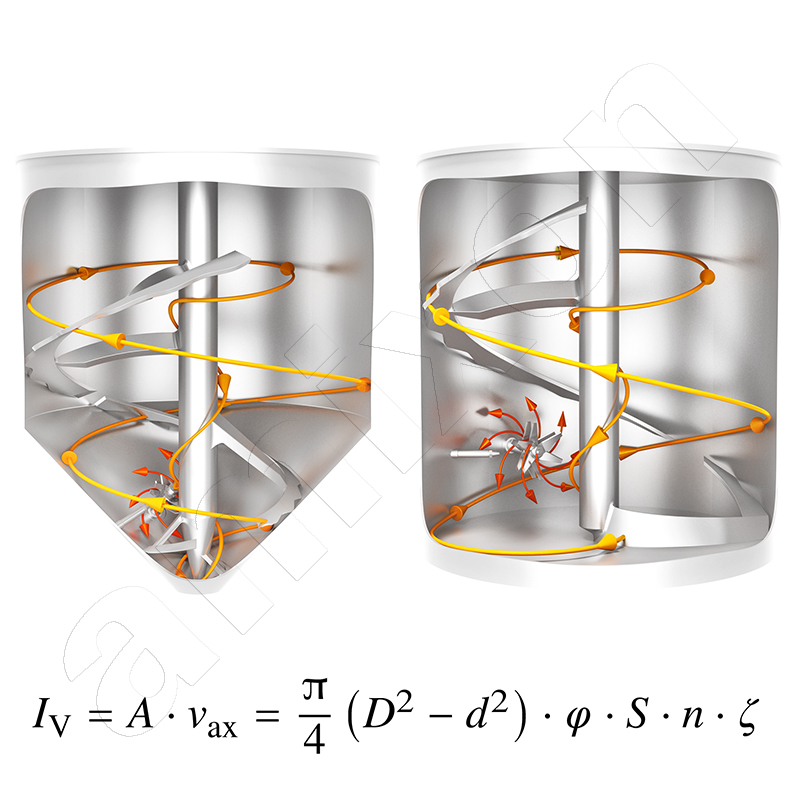

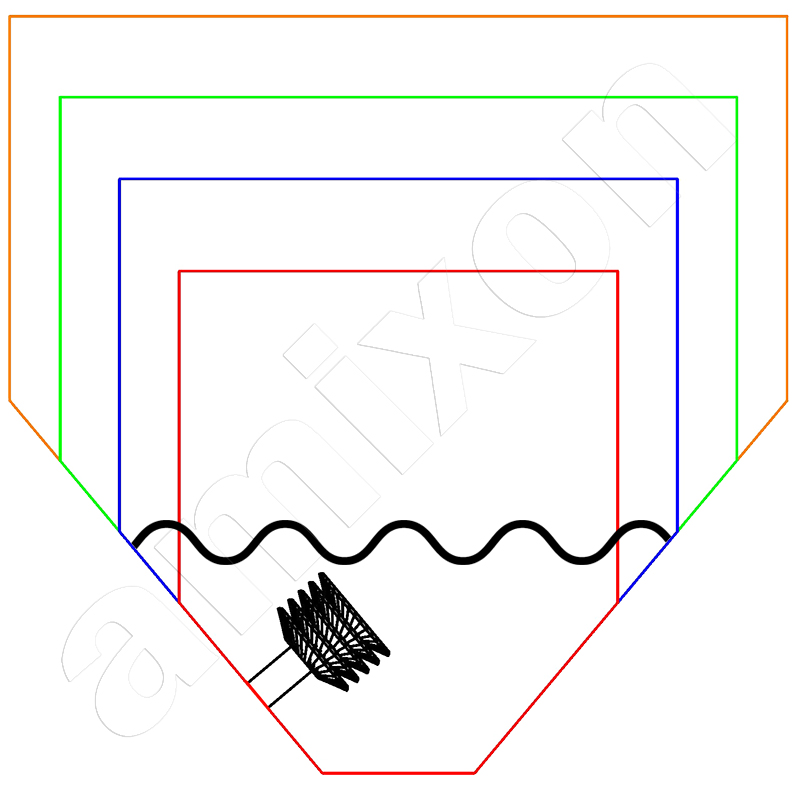

Trójwymiarowy efekt mieszania bez martwej przestrzeni

Efekt mieszania jest generowany przez spiralne narzędzie mieszające. Mieszane materiały są transportowane od dołu do góry. Przenoszony strumień objętościIv jest obliczany w następujący sposób.

Iv: Strumień objętości przenoszony z dołu do góry przez spiralę mieszającą.

φ: poziom napełnienia

D/ d: zewnętrzna/ wewnętrzna średnica spirali mieszającej

S: skok spirali mieszającej

n: częstotliwość obrotów

ζ: to współczynnik prędkości

Nie ma potrzeby martwić się o przepływ w dół w komorze mieszania. Jest on spowodowany grawitacją. Grawitacja ma taki sam wpływ na wszystkie cząstki. Przepływ w górę i w dół oddziałują na siebie i powodują losową zmianę położenia cząsteczek / molekuł / agregatów / aglomeratów / koagulatów / ...... Na cały proces nakłada się rotacja.

Podobnie jak w przypadku wszystkich urządzeń z obracającymi się elementami wewnętrznymi, kluczowy jest względny ruch między narzędziem mieszającym a mieszanką. Sam ruch obrotowy nie generuje żadnego ruchu względnego. Im bardziej mieszany materiał jest przenoszony w górę przez narzędzie mieszające, tym skuteczniejszy jest efekt mieszania. Pod tym względem mieszalnik pionowy może zapewnić optymalną jakość mieszania nawet przy bardzo niskich prędkościach. Wszystkie składniki objętościowe w pojemniku mieszającym są wychwytywane bez martwej przestrzeni i włączane do procesu przepływu.

[Translate to Polish:] amixon® unterstützt Ihre Kunden von Anfang an ...

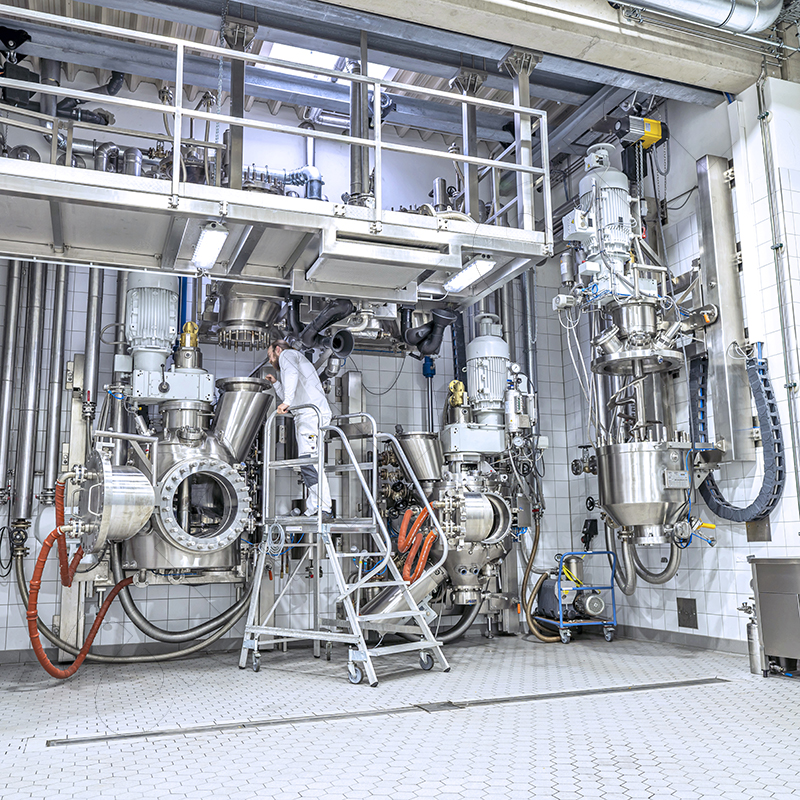

amixon® wspiera klientów od samego początku...

i, w razie potrzeby, aż do pomyślnego uruchomienia. Producentom substancji czynnych często trudno jest znaleźć optymalny reaktor do syntezy i odpowiedniego producenta. Firma amixon GmbH zapewnia wsparcie dzięki dużemu centrum technicznemu i licznym urządzeniom testowym - jest to cenna pomoc w wyborze odpowiedniego systemu.

- Pierwszorzędne wyniki testów w centrum technicznym są najważniejszym warunkiem podjęcia decyzji o zakupie.

- Solidna, zaawansowana inżynieria mechaniczna z dużym udziałem produkcji własnej gwarantuje niezawodność, dostawę części zamiennych i długą żywotność.

- Zlecenia serwisowe i szkolenia, które amixon® przeprowadza na całym świecie od prawie 40 lat, zapewniają operatorowi korzyści kosztowe i utrzymanie wartości.

- Ciągły rozwój produktów amixon® umożliwia modernizację starszych maszyn amixon®.

- Pracownicy amixon® z wieloletnim doświadczeniem są kompetentnymi osobami kontaktowymi. Stawiamy na krótki czas reakcji i maksymalną wydajność.

- Wysoka przejrzystość gwarantuje optymalny stosunek ceny do wydajności.

Ponadto amixon pomaga spełniać ważne standardy branżowe dzięki ustalonym rozwiązaniom:

- ATEX (ATmosphères Explosives) Europejskie przepisy zapobiegające pożarom i wybuchom.

- OSHA (Occupational Safety and Health Administration; amerykańskie przepisy dotyczące bezpieczeństwa pracy)

- FDA (Food and Drug Administration) amerykańska agencja ds. żywności i leków.

- Zgodność z GMP (dobra praktyka produkcyjna)

- Wsparcie w zakresie pełnej walidacji (kwalifikacja projektu, kwalifikacja instalacji, kwalifikacja operacyjna, kwalifikacja wydajności)

- Uznane międzynarodowe standardy automatyzacji

Enzymy są akceleratorami reakcji

Enzymy składają się z długich łańcuchów aminokwasów. Katalizatory obniżają barierę energetyczną, którą należy pokonać, aby zaszła reakcja chemiczna. Mogą one stukrotnie przyspieszyć procesy konwersji chemicznej.

Jeśli enzym przyspiesza reakcje chemiczne bez zużywania się w tym procesie, określa się go mianem katalizatora enzymatycznego. Przyspieszają one reakcje biochemiczne i są wysoce selektywne. Działają tylko na określone cząsteczki lub grupy cząsteczek.

- Hydrolazy mogą rozszczepiać związki estrowe. Mogą również rozszczepiać tłuszcze na glicerol i kwasy tłuszczowe.

- Oksydoreduktazy mogą przyspieszać reakcje redoks poprzez rozszczepianie atomów wodoru lub włączanie atomów tlenu do innej grupy molekularnej.

- Transferazy mogą oddzielać grupy metylowe od cząsteczek i włączać je do obcych akceptorów.

- Liazy to katalizatory enzymatyczne, które działają bez obecności wody. Rozszczepiają związki węgiel-węgiel, węgiel-wodór lub węgiel-azot. I odwrotnie, mogą tworzyć podwójne wiązania między aminokwasami.

Konwersje substancji enzymatycznych wydają się mało spektakularne. Zwykle zachodzą one w umiarkowanych temperaturach. Wartości pH roztworów odżywczych są stosunkowo neutralne. Zazwyczaj panują warunki atmosferyczne.

Reaktor/mieszalnik do syntez chemicznych

W syntezie chemicznej API, partnerzy reakcji (tacy jak odczynniki, rozpuszczalniki i katalizatory) muszą być równomiernie i stochastycznie rozmieszczeni przez cały czas. Jest to jedyny sposób na osiągnięcie optymalnej szybkości reakcji i wydajności.

W produkcji sproszkowanych/krystalicznych aktywnych składników farmaceutycznych (API), wydajność tworzenia kryształów determinuje jakość. Właściwości kryształów określają jakość uwalniania substancji czynnej.

Skuteczna kontrola temperatury mieszaniny jest możliwa tylko przy dużej powierzchni wymiany ciepła. W mieszaninie nie mogą występować gradienty temperatury. Umożliwia to równomierną nukleację.

Niezależnie od prędkości narzędzia mieszającego, zawsze musi być zapewniona idealna jakość mieszania: Zarówno podczas reakcji syntezy, jak i krystalizacji. Wpływa to na jednorodność, rozpuszczalność, biodostępność i stabilność substancji czynnej.

Dobrze znane chemicznie produkowane aktywne składniki farmaceutyczne obejmują: paracetamol, ibuprofen, atrowistan, amoksycylinę, metforynę, omeprazol, aspirynę, hydrochlorotiazyd, .......

Istnieją również aktywne składniki farmaceutyczne, które są wytwarzane biologicznie w pierwszej części i syntetycznie w drugiej części: Na przykład amoksycylina, witamina C, staniny, hormony steroidowe lub hormon peptydowy - insulina ludzka.

Higiena, całkowite opróżnianie, testy w centrum technicznym

Im lepiej mieszalnik / fermentor/ reaktor syntezy jest w stanie całkowicie się opróżnić, tym mniejsze jest ryzyko zanieczyszczenia. Może to być trudne w przypadku proszków, zawiesin lub produktów o wysokiej lepkości.

W ciągu 40 lat firma amixon® opracowała i przetestowała specjalne rozwiązania. W naszym centrum technicznym w Paderborn posiadamy różne systemy, które chętnie wykorzystamy do testów z oryginalnym produktem. Z niecierpliwością czekamy na Twoją wizytę i już teraz możemy zagwarantować wysoki poziom wiedzy.

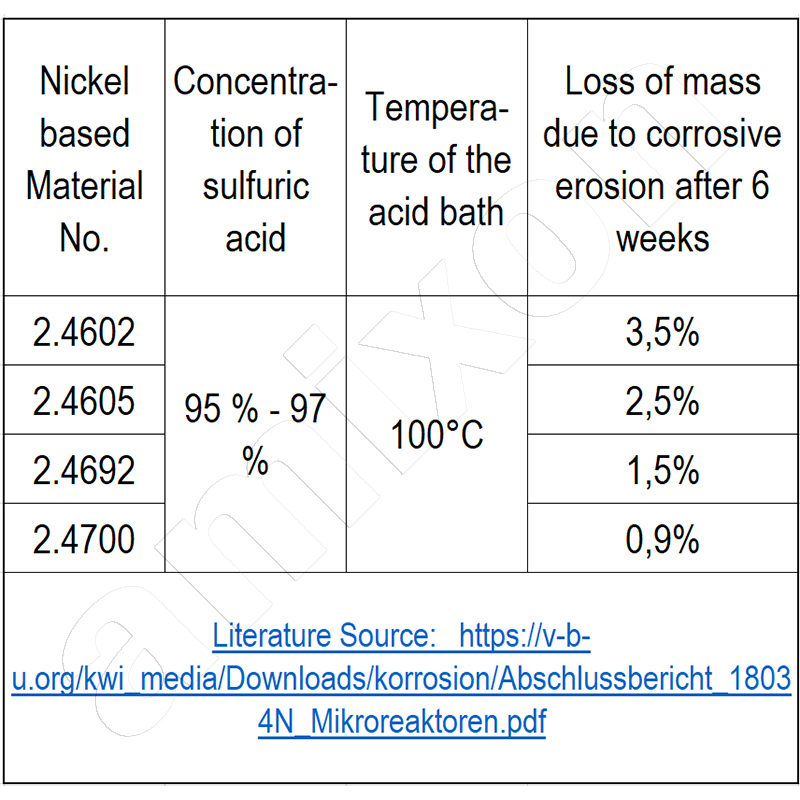

Nowoczesne materiały o niestandardowych właściwościach

Tylko optymalnie dobrane materiały umożliwiają przeprowadzanie procesów chemicznych wysokiego ryzyka. Decydujące znaczenie mają tu cztery czynniki:

- Odporność na korozyjne ataki zasad i kwasów

- Odporność na odkształcenia

- Odporność na pękanie i zmęczenie materiału

- Doskonała spawalność

- Doskonała szlifowalność

Oprócz klasycznych austenitycznych stali nierdzewnych 1.4301 (gatunek 304), 1.4571 (gatunek 316), 1.4404 (gatunek 316L), coraz popularniejsze stają się stale nierdzewne duplex 1.4462 i super duplex, np. 1.4410.

Stale nierdzewne super duplex są wysoce odporne na korozję i mają znacznie lepsze właściwości wytrzymałościowe niż austenityczne stale nierdzewne. Zmniejszają one występowanie pękania korozyjnego naprężeniowego. W przeciwieństwie do austenitycznych stali nierdzewnych, stale duplex są mniej podatne na „korozję wżerową”. W przypadku grubościennych blach/profili obowiązują następujące zasady: W przeciwieństwie do materiałów austenitycznych, muszą one zostać podgrzane przed spawaniem.

Hastelloy/materiały stopowe mają najlepsze właściwości pod względem odporności na korozję i wytrzymałości. Niestety, są one również najdroższe. Obróbka i spawanie tych materiałów jest trudne. amixon® posiada wiele kwalifikacji i może spawać te materiały za pomocą robotów.

Materiały z czystego niklu są odpowiednie dla kwasu azotowego i siarkowego, ale są rzadko stosowane ze względu na ich niższe właściwości wytrzymałościowe i wysoką cenę. Bardzo wysokie koszty są ponoszone, gdy sprzęt lub komponenty muszą być wytwarzane ze stopów tytanu (kwasy zawierające chlorki) lub stopów tantalu (kwas azotowy). Te ostatnie są stosunkowo miękkie i nie nadają się do obciążeń ściernych.

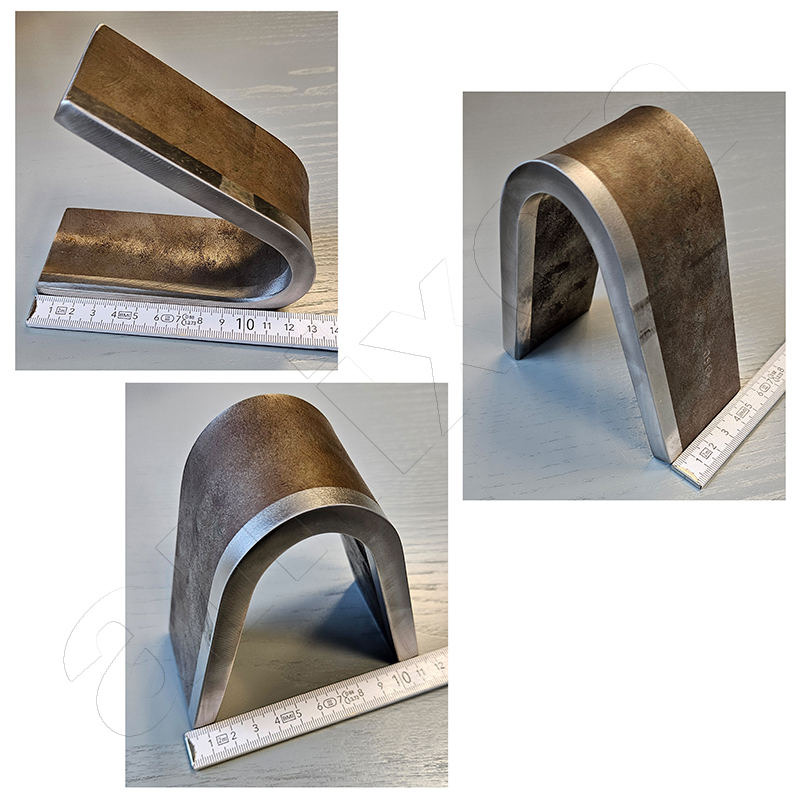

Obróbka strumieniowo-ścierna i walcowanie

W zależności od przyczyny korozji rozróżnia się korozję powierzchniową, korozję wżerową, korozję szczelinową, korozję kontaktową, korozję międzykrystaliczną i pękanie korozyjne naprężeniowe. Czasami utrudnia to określenie odpowiedniego materiału konstrukcyjnego.

Dwa lub trzy materiały są łączone ze sobą, szczególnie w dużych urządzeniach ciśnieniowych. Część mająca kontakt z produktem jest szczególnie odporna na korozję. Zewnętrzne struktury nośne są natomiast wykonane z tańszych materiałów. Takie podejście ma sens i pomaga obniżyć koszty. Ważne jest jednak, aby połączone materiały można było ze sobą spawać. Równie ważne jest, aby materiały miały takie same współczynniki elastyczności i rozszerzalności cieplnej.

amixon® ma duże doświadczenie w spawaniu materiałów platerowanych.

Rodzaj połączenia materiałów pokazany po prawej stronie jest znany jako spawanie ciśnieniowe na zimno lub spawanie na zimno. Ten pasek testowy został wycięty z platerowanej blachy walcowanej i wygięty.

Rozpuszczalniki powinny być odzyskiwane

Złożone etapy syntezy wymagają użycia specjalnych rozpuszczalników. Rozpuszczalniki są drogie, lotne i niebezpieczne dla zdrowia. Trudno jest je wyprodukować w wymaganej czystości. To czyni je jeszcze droższymi. Przykładami są sulfotlenek dimetylu (DMSO), tetrahydrofuran (THF), heksafluoroizopropanol (HFIP), rozpuszczalniki perfluorowane (np. perfluoroheptan), dichlorometan (chlorek metylenu) lub acetonitryl.

Rozpuszczalniki nie powinny być spalane po użyciu, lecz odzyskiwane i oczyszczane. Po użyciu rozpuszczalniki są często zanieczyszczone rozpuszczonymi ciałami stałymi. Firma amixon® opracowała specjalne wyparki, w których odzyskiwanie rozpuszczalników działa również dobrze w przypadku stężonych roztworów lub zawiesin. Systemy testowe amixon® są również dostępne do prób w tym zakresie.

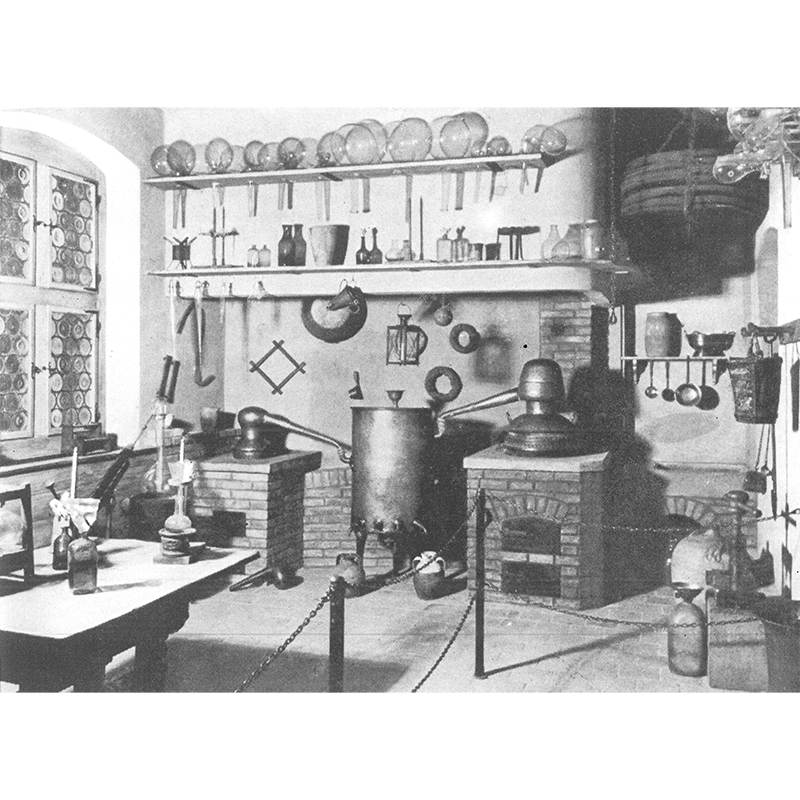

Historia farmakologii

Metod leczenia poszukiwano od niepamiętnych czasów. Początkowo stosowano naturalne składniki aktywne z ziół, owoców, liści, minerałów, ...... Później jako nośniki substancji leczniczych wykorzystywano tłuszcze i oleje.

Już w czasach starożytnych wyizolowano wysoce skuteczne substancje: oliwę z oliwek, opium z soku maku, salicynę z kory wierzby, chininę przeciwko malarii, aloes na oparzenia, czosnek na infekcje. .... Tymianek, mirt, koper włoski, miód, pijawki, siarka, sól, alkohol, ocet, naturalny asfalt/bitum, .... Mydło zostało wynalezione około 2000 r. p.n.e. i było używane jako środek konserwujący i nośnik substancji leczniczych.

Od średniowiecza do czasów współczesnych w Europie nie zdobywano prawie żadnej nowej wiedzy. Teorie medyczne opierały się na naukach starożytnych. Tradycje arabskie, perskie, greckie i rzymskie były tłumaczone i rozpowszechniane w klasztorach.

Farmakologia we wczesnych dniach industrializacji

Wielki skok wiedzy w dziedzinie chemii organicznej miał miejsce na początku industrializacji. W 1804 r. farmaceuta Friedrich Sertürner wyizolował morfinę z opium. Alder Wright odkrył diacetylomorfinę (heroinę) w 1874 roku. Felix Hoffmann odkrywa aspirynę w 1897 roku. Justus von Liebig odkrywa syntetyczny środek uspokajający - wodzian chloralu w 1832 roku. Adolf von Baeyer odkrywa leki psychotropowe i barbiturany w 1864 roku. Paul Ehrlich i Sahasaburo Hata odkrywają antybiotyk Salvarsan (arsphenamine) w 1909 roku. W 1901 roku Japończyk Jokichi Takamine odkrywa adrenalinę.

Około 1900 roku inżynierowie opracowali coś, co dziś nazywamy inżynierią aparatury chemicznej. Opracowali odporne na korozję materiały o wysokiej wytrzymałości, duże mieszadła, duże ciśnieniowe zbiorniki reakcyjne, odporne na ciśnienie uszczelnienia wałów mieszalników, systemy wymienników ciepła, jednostki grzewcze i chłodzące, kolumny destylacyjne, wieże rektyfikacyjne, wirówki, komorowe prasy filtracyjne, liofilizatory próżniowe, suszarki rolkowe, suszarki rozpyłowe, aparaturę ze złożem fluidalnym i aglomeratory ze złożem pierścieniowym.

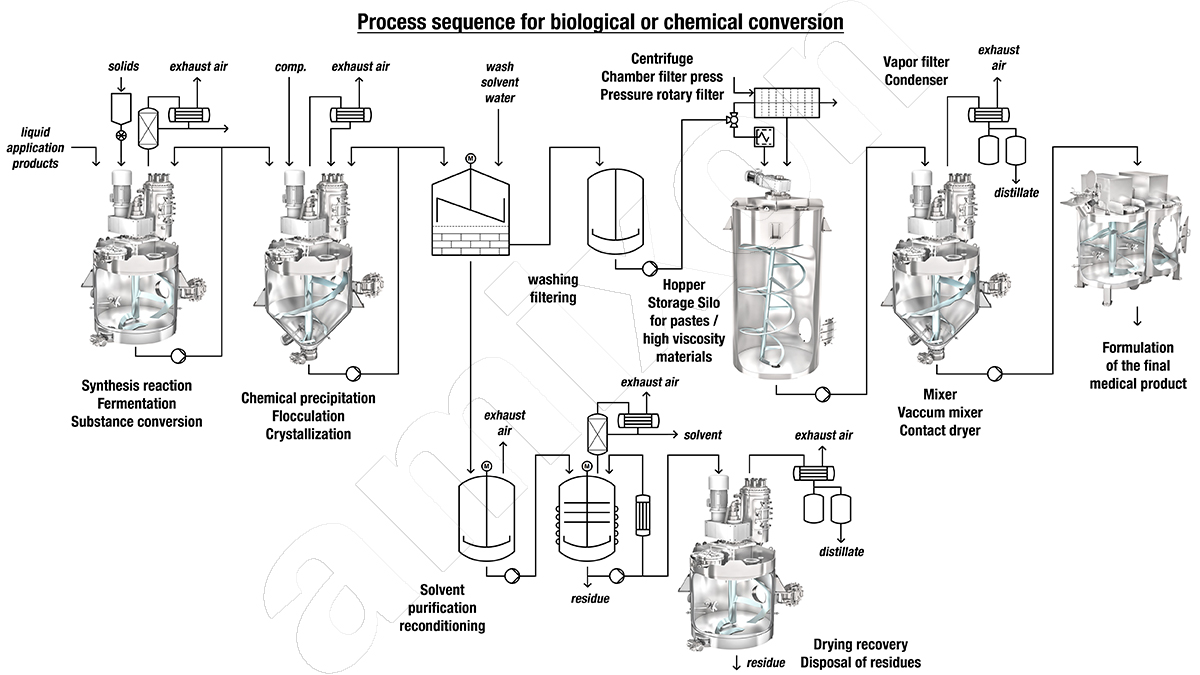

Połączenie szerokiej gamy urządzeń inżynierii procesowej umożliwia produkcję na dużą skalę i formułowanie syntetycznych składników aktywnych.

Tam, gdzie to możliwe, podejmowane są obecnie wysiłki w celu jak najdelikatniejszej produkcji aktywnych składników medycznych w bioreaktorach. Pod tym względem, dwie linie rozwoju będą nadal rozwijać się obok siebie: biotechnologiczna i chemiczna konwersja substancji. Oba te kierunki mogą się wzajemnie uzupełniać i przynosić korzyści, ponieważ zaawansowane składniki aktywne są syntetyzowane w kilku etapach.

[Translate to Polish:] Galenik

Galenics

Galenics zajmuje się przygotowaniem składników aktywnych tak, aby były bezpieczne i mogły być stosowane przez pacjentów. Różnorodność form dawkowania jest głównym tematem galeniki. Obejmuje ona

- Ciała stałe: tabletki, kapsułki, proszki

- płyny: syropy, krople, roztwory

- Formy półstałe: Kremy, żele, maści

- Inhalanty**: Spraye, aerozole

- Systemy transdermalne Plastry

- Produkty pozajelitowe Roztwory do wstrzykiwań i infuzji

Substancje czynne o wysokiej czystości zazwyczaj muszą być rozproszone w substancjach pomocniczych. Na przykład, kilka mikrogramów hormonalnego składnika aktywnego jest rozproszonych w tabletce 500 mg. Sproszkowany składnik aktywny jest następnie mieszany z substancją nośną w stosunku 1:1000 lub nawet 1:5000. amixon® przygotowuje osobny wpis na blogu na ten temat, który będzie dostępny wkrótce.

© Copyright by amixon GmbH