In tutto il mondo, aromi e prodotti alimentari vengono preparati e lavorati con i miscelatori di precisione amixon®.

Miscelatori per la lavorazione di alimenti con composti aromatici

“Άρωμα” deriva dal greco e significa spezia. Le papille gustative della lingua riconoscono cinque gusti fondamentali: dolce, acido, salato, amaro e umami. Inoltre, la natura ci offre più di 10.000 sapori diversi. Si tratta di composti chimici complessi. Con il naso percepiamo le sfumature aromatiche di cibi e bevande. La combinazione di gusto e olfatto ci fornisce il profilo aromatico.

Le fragranze possono stuzzicare l'appetito e stimolare il comportamento d'acquisto. Le fragranze sintetiche possono trasmettere un'illusione di benessere e qualità, ad esempio in un'auto nuova.

Quali sono i vantaggi per voi di lavorare con amixon?

- Sviluppo e collaudo dei processi: con centri di collaudo in Germania, USA, Tailandia, Giappone, Corea e India, amixon offre l'opportunità di ottimizzare i processi di miscelazione e di sviluppare nuovi prodotti.

- In alcuni luoghi, i nostri sistemi di miscelazione vengono utilizzati quotidianamente da oltre 30 anni. Questo è indice di qualità e longevità.

- Qualità di miscelazione ideale in tempi di ciclo brevi: i miscelatori amixon raggiungono l'omogeneità ideale in cicli di miscelazione brevi. Ciò si ottiene senza riscaldare il prodotto.

- Processo di miscelazione delicato: le spezie e le erbe aromatiche più delicate conservano i loro aromi, la loro consistenza e i loro colori quando si utilizza la tecnologia di miscelazione amixon.

- Sicurezza alimentare: i sistemi amixon soddisfano e superano gli standard igienici globali.

- Svuotamento completo: i miscelatori amixon possono essere svuotati quasi completamente.

- Pulizia ergonomica: Gli ampi sportelli di ispezione consentono un comodo accesso alla camera di miscelazione.

- Flessibilità per lotti di dimensioni diverse: I miscelatori amixon sono progettati per lavorare in modo efficiente a diversi livelli di riempimento (da circa il 10 % al 100 %).

- Distribuzione efficiente del liquido nella polvere: i miscelatori amixon garantiscono la massima qualità di miscelazione, senza striature.

- Processo di miscelazione efficiente dal punto di vista energetico: la tecnologia di miscelazione amixon funziona indipendentemente dal livello di riempimento, senza riscaldare la miscela, senza distruggere le particelle, ...

I percorsi di movimento tridimensionali creano miscele casuali ideali

La lavorazione industriale degli aromi avviene solitamente in miscelatori di precisione. Nei miscelatori amixon, polveri e liquidi vengono distribuiti l'uno nell'altro senza spazi morti.

Il principio di miscelazione amixon® è chiamato “flusso di spinta”.

L'utensile di miscelazione elicoidale SinConvex® muove i materiali di miscelazione in modo tridimensionale. La polvere viene trasportata verso l'alto nella periferia della camera di miscelazione. Una volta raggiunta la sommità, scorre verso il basso al centro. L'effetto di miscelazione è tridimensionale. In tutte le zone del movimento verso l'alto e in tutte le zone del movimento verso il basso, le particelle si incontrano casualmente e si separano; il processo viene definito “miscelazione casuale ideale”. Questo processo è chiamato “miscelazione casuale ideale”. Di solito si ottiene dopo 50-100 giri. Le qualità di miscelazione ideali si ottengono solitamente in 2-5 minuti.

Sempre più aromi sono disponibili in polvere

Le ragioni per cui si utilizzano gli aromi in polvere sono molteplici:

- Maggiore durata e stabilità: le polveri sono meno sensibili ai microbi e alle reazioni chimiche indesiderate.

- Comoda lavorazione successiva, soprattutto quando gli aromi vengono mescolati con altri prodotti secchi.

- Facilità di conservazione: adeguatamente confezionati, gli aromi in polvere sono facili da conservare - senza refrigerazione - e da trasportare.

- I concentrati solidi hanno un volume ridotto. Il trasporto e lo stoccaggio comportano una minore impronta di CO2.

La popolazione mondiale cresce e con essa il mercato dei cibi pronti. Nuovi prodotti si affacciano costantemente sul mercato. Il ritmo dell'innovazione è favorito da un'offerta sempre maggiore di materie prime raffinate.

Argomenti apparentemente banali come la miscelazione e la bagnatura delle polveri stanno diventando sempre più importanti. Più complessa è la composizione del materiale, più delicato deve essere il processo di miscelazione. È proprio questa la specialità dei miscelatori amixon®.

Miscelazione distributiva significa miscelazione delica

ta

L'omogeneità di una miscela polverosa si ottiene senza che le particelle di polvere vengano spezzate o frantumate. La forma e le dimensioni di tutte le particelle vengono mantenute.

Questo requisito è difficile da soddisfare nella pratica, poiché le particelle solide si sfregano l'una contro l'altra durante il movimento relativo.

I seguenti fattori possono influenzare il successo o il fallimento:

- Durezza delle particelle

- densità di massa della miscela

- Dimensione delle particelle

- Fluidità della miscela di polveri

- Distribuzione granulometrica della miscela di polveri

- Dimensione del lotto

- Proprietà di flusso (attrito interno)

- Presenza di liquidi

- Ruvidità delle superfici delle particelle

- Rotondità delle particelle

- ......

amixon® ricerca e sviluppa la “miscelazione delicata” da oltre 40 anni ed è in grado di offrire soluzioni eccellenti. I miscelatori amixon® sono utilizzati per polveri secche, umide e bagnate.

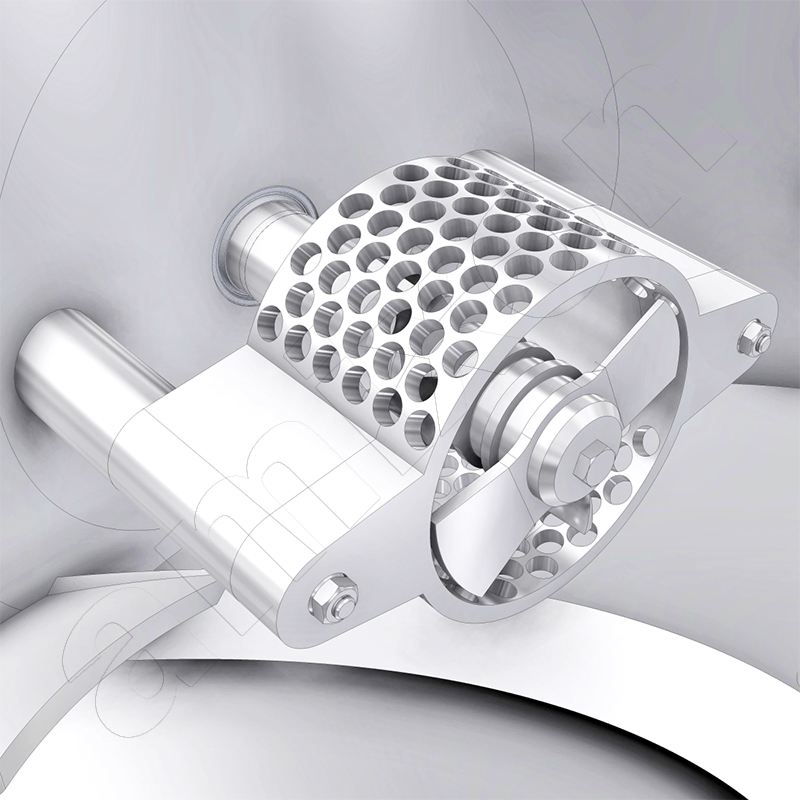

- Miscelatore verticale bialbero

- Miscelatore a cono

- Miscelatore Gyraton®

I miscelatori amixon® sono dotati di utensili di miscelazione a forma di spirale. Essi trasportano la miscela verso l'alto nell'area esterna della camera di miscelazione. Il movimento verso il basso avviene da lì. Al centro della camera di miscelazione, l'impasto scorre verso il basso. La rotazione si sovrappone a tutti i flussi. Poiché ogni particella si muove a una velocità diversa rispetto alle particelle vicine e ha una velocità diversa, il movimento è completamente casuale.

Questo flusso porta a una miscelazione casuale tecnicamente ideale. I miscelatori amixon® raggiungono qualità di miscelazione ideali perché mescolano senza spazi morti. Non importa se il livello di riempimento è del 100% o solo del 10%. L'unico fattore decisivo è il numero di giri. La velocità gioca un ruolo secondario.

La miscelazione delicata è particolarmente importante nella lavorazione degli aromi.

- Molti aromi liquidi vengono miscelati con polveri agglomerate.Gli agglomerati devono essere trattenuti.Durante la miscelazione non deve essere prodotta polvere.

- Esistono sempre più aromi liquidi microincapsulati.Queste “polveri liquide secche” hanno un rilascio ritardato dell'aroma."Le polveri secche-liquide hanno l'aspetto di normali polveri, ma devono essere mosse delicatamente durante la miscelazione.La qualità viene mantenuta solo se le microcapsule non vengono danneggiate.

Deagglomerazione significa miscelazione intensiva

Lo scopo della miscelazione deagglomerante e disperdente è quello di sciogliere agglomerati e grumi durante la miscelazione. Le particelle primarie, che vengono poi isolate, sono distribuite in modo casuale e si crea una miscela casuale ideale.

In senso stretto, il processo di “miscelazione distributiva” sopra descritto viene eseguito con una rotazione molto più rapida dell'utensile di miscelazione. Inoltre, nella camera di miscelazione sono installate una o due lame a rotazione rapida / lame ad alto taglio / sistemi rotore-statore. Durante il processo di miscelazione, le particelle di miscela subiscono intensi effetti di taglio, impatto e compattazione. La potenza immessa nella miscela avviene alla seconda o terza potenza della velocità periferica. A seconda della durata del processo di miscelazione, può verificarsi un riscaldamento misurabile dell'impasto.

Tutti i processi di miscelazione amixon® funzionano molto bene con polveri secche, umide e bagnate.

La miscelazione per deagglomerazione è molto importante per la lavorazione degli aromi. Molte spezie ed essenze sono altamente viscose. Richiedono un maggiore apporto di potenza. In caso contrario, si verificherebbero grumi indesiderati.

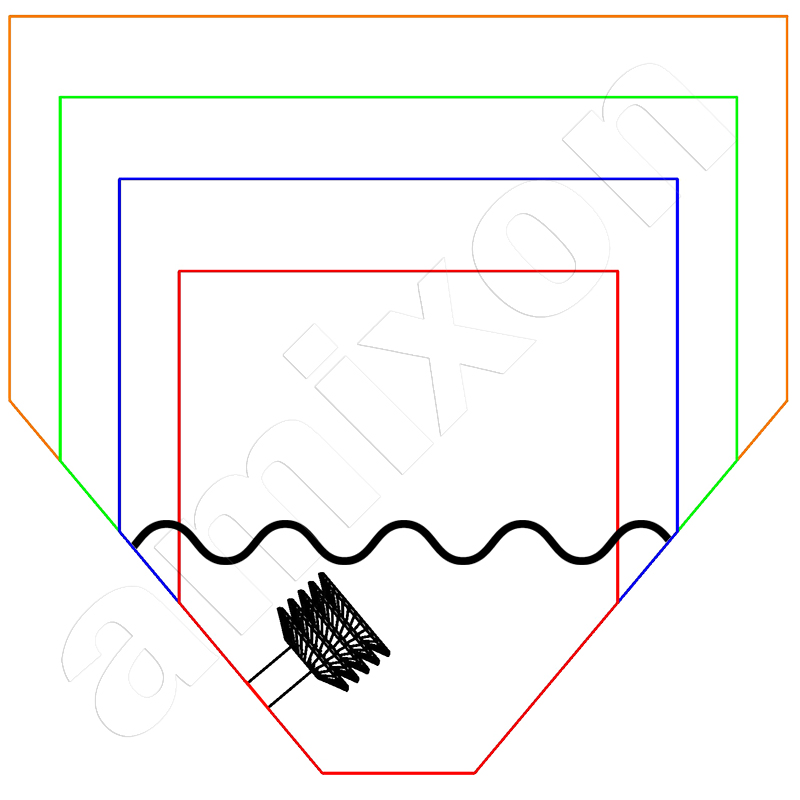

Flessibilità: diversi livelli di riempimento

I miscelatori conici amixon® sono prodotti in modo congruente. La forma del cono è sempre la stessa, indipendentemente dalle dimensioni. A sinistra: L'utensile di deagglomerazione a rotazione rapida sporge dal cono. Può essere installato sempre nella stessa posizione, indipendentemente dalle dimensioni. Il livello minimo di riempimento è contrassegnato da un'onda nera. Con i miscelatori conici amixon® di grandi dimensioni, il livello di riempimento minimo può essere definito molto basso. Ciò significa maggiore flessibilità per le operazioni di produzione.

A seconda della modalità di funzionamento, uno stesso miscelatore amixon®può miscelare sia in modo distributivo che disagglomerativo.Anche con livelli di riempimento diversi.

Ergonomia e igiene

amixon® può dotare il vostro mescolatore di una o più porte di ispezione. È inoltre possibile determinare le dimensioni della porta di ispezione.

- OmgaSeal® è un design particolarmente igienico.

- Quando è chiusa, la porta di ispezione non ha spazi morti.

- La guarnizione polimerica inserita non può uscire dalla scanalatura.

- La guarnizione in polimero è facile da rimuovere e da installare.

- La guarnizione in polimero non si attacca

- La guarnizione è durevole

- La tenuta rimane permanente

- amixon® documenta la conformità FDA di tutti i materiali polimerici.

- amixon® soddisfa gli attuali requisiti EHEDG e FDA sia per il funzionamento a secco che a umido.

Tutte le parti a contatto con il prodotto sono saldate e rettificate senza soluzione di continuità. La rettifica e le finiture superficiali sono realizzate da amixon® secondo le specifiche del cliente. Sono possibili anche superfici lucidate a specchio e, in casi particolari, anche elettrolucidate.

Test, consigli, progettazione costruttiva

Come già detto, ogni azienda di miscelazione ha una propria filosofia operativa. In questo senso, i requisiti di un miscelatore di polveri sono sempre individuali. Con oltre 40 anni di esperienza, amixon® è in grado di fornire buoni consigli. Metteteci alla prova! Per le prove di processo, amixon dispone di oltre 40 miscelatori di prova nei suoi centri tecnici di Paderborn, Memphis/USA, Mumbai/India, Tianjin/Cina, Busan/Corea e Osaka/Giappone. Gli ingegneri di processo vantano una pluriennale esperienza di mercato nei vari continenti.

Tutti i componenti dei miscelatori amixon® sono prodotti internamente. Solo i motori e i riduttori (prodotti in Germania) vengono acquistati.

Requisiti della tecnologia di miscelazione nella lavorazione degli aromi in polvere

Il mercato dei cibi pronti è in rapida crescita. Questo vale in particolare per il settore degli alimenti istantanei:

- Buon sapore

- Valore nutrizionale equilibrato. MENO zucchero, sale, grassi, coloranti e conservanti. In più: vitamine, fibre, antiossidanti.

- Preparazione rapida

- Rapporto prezzo/prestazioni equilibrato

- Lunga durata, stabilità e igiene

- Imballaggio ecologico

amixon® può ottimizzare per voi la fase di “miscelazione” che determina la qualità. Saremo lieti di ascoltarvi.

© Copyright by amixon GmbH