En todo el mundo, los aromas, los alimentos y los estimulantes del sabor se preparan y procesan con mezcladores de precisión amixon®.

Mezcladores industriales de precisión para la elaboración de alimentos con compuestos aromáticos

«Άρωμα» viene del griego y significa especia. Las papilas gustativas de la lengua reconocen cinco sabores básicos: dulce, ácido, salado, amargo y umami. Además, la naturaleza nos ofrece más de 10.000 sabores diferentes. Se trata de compuestos químicos complejos. Los matices aromáticos de los alimentos y bebidas los percibimos con el olfato. La combinación del gusto y el olfato nos proporciona el perfil del sabor.

Las fragancias pueden abrir el apetito y estimular el comportamiento de compra. Las fragancias sintéticas pueden transmitir una ilusión de bienestar y calidad, por ejemplo en un coche nuevo.

¿Qué ventajas tiene para usted trabajar con amixon?

- Desarrollo de procesos y pruebas: con centros de pruebas en Alemania, EE.UU., Tailandia, Japón, Corea e India, amixon ofrece la oportunidad de optimizar los procesos de mezcla y desarrollar nuevos productos.

- En algunos lugares, nuestros sistemas de mezcla se utilizan a diario desde hace más de 30 años. Esto habla en favor de la calidad y la longevidad.

- Calidad de mezcla ideal en tiempos de ciclo cortos: las mezcladoras amixon consiguen una homogeneidad ideal en ciclos de mezcla cortos. Esto se consigue sin calentar el producto.

- Proceso de mezclado suave: las especias y hierbas sensibles conservan sus aromas, texturas y colores cuando se utiliza la tecnología de mezclado de amixon.

- Seguridad alimentaria: los sistemas amixon cumplen y superan las normas mundiales de higiene.

- Vaciado completo: las mezcladoras amixon pueden vaciarse casi por completo.

- Limpieza ergonómica: Las grandes puertas de inspección permiten un cómodo acceso a la cámara de mezcla.

- Flexibilidad para diferentes tamaños de lote: Las mezcladoras amixon están diseñadas para trabajar eficazmente con diferentes niveles de llenado (desde aproximadamente el 10 % hasta el 100 %).

- Distribución eficaz del líquido en el polvo: las mezcladoras amixon garantizan la máxima calidad de mezcla, sin estrías.

- Proceso de mezcla energéticamente eficiente: la tecnología de mezcla de amixon funciona independientemente del nivel de llenado - sin calentar la mezcla - sin destruir sus partículas, ...

Las trayectorias de movimiento tridimensionales crean mezclas aleatorias ideales

El procesamiento industrial de aromas suele realizarse en mezcladoras de precisión. En las mezcladoras amixon, los polvos y los líquidos se distribuyen entre sí sin espacios muertos.

El principio de mezcla de amixon ® se denomina «flujo de empuje».

La herramienta de mezcla helicoidal SinConvex® mueve los materiales de mezcla tridimensionalmente. El polvo se transporta hacia arriba en la periferia de la cámara de mezcla. Una vez arriba, fluye hacia abajo en el centro. El efecto de mezcla es tridimensional. En todas las zonas del movimiento ascendente y en todas las zonas del movimiento descendente, las partículas se encuentran aleatoriamente y se separan; este proceso se conoce como «mezcla aleatoria ideal». Este proceso se denomina «mezcla aleatoria ideal». Suele alcanzarse después de 50 a 100 revoluciones. Las cualidades de mezcla ideal suelen alcanzarse en un plazo de 2 a 5 minutos.

Cada vez hay más aromas disponibles en polvo

Hay muchas razones para utilizar aromas en polvo:

- Mayor vida útil y estabilidad: los polvos son menos susceptibles a los microbios y a reacciones químicas no deseadas.

- Procesamiento posterior más cómodo, especialmente cuando los aromas se mezclan con otros productos secos.

- Facilidad de almacenamiento: debidamente envasados, los aromas en polvo son fáciles de almacenar -sin refrigeración- y de transportar.

- Los concentrados sólidos tienen un volumen reducido. El transporte y el almacenamiento provocan una menor huella de CO2.

La población mundial crece y con ella el mercado de alimentos precocinados. Constantemente aparecen nuevos productos en el mercado. El ritmo de la innovación se ve favorecido por una oferta cada vez mayor de materias primas refinadas.

Temas aparentemente triviales como la mezcla de polvos y la humectación de polvos son cada vez más importantes. Cuanto más compleja es la composición del material, más cuidadoso debe ser el proceso de mezcla. Esta es precisamente la especialidad de los mezcladores amixon®.

El mezclador de prueba Gyraton® de 3 m³ puede mezclar composiciones de componentes de hasta 1:100.000 con una precisión ideal.

Mezcla distributiva significa mezcla suave

La homogeneidad de una mezcla en polvo se consigue sin que las partículas de polvo se rompan o se aplasten. Se conservan la forma y el tamaño de todas las partículas.

Este requisito es difícil de cumplir en la práctica, ya que las partículas sólidas rozan entre sí durante el movimiento relativo.

Los siguientes factores pueden influir en el éxito o el fracaso:

- Dureza de las partículas

- Densidad aparente de la mezcla

- Tamaño de las partículas

- Fluidez de la mezcla de polvo

- Distribución del tamaño de las partículas de la mezcla de polvo

- Tamaño del lote

- Propiedades de fluidez (fricción interna)

- Presencia de líquidos

- Rugosidad de la superficie de las partículas

- Redondez de las partículas

- ......

amixon® lleva más de 40 años investigando y desarrollando la «mezcla suave» y puede ofrecer soluciones excepcionales. Las mezcladoras amixon® se utilizan para polvos secos, húmedos y mojados.

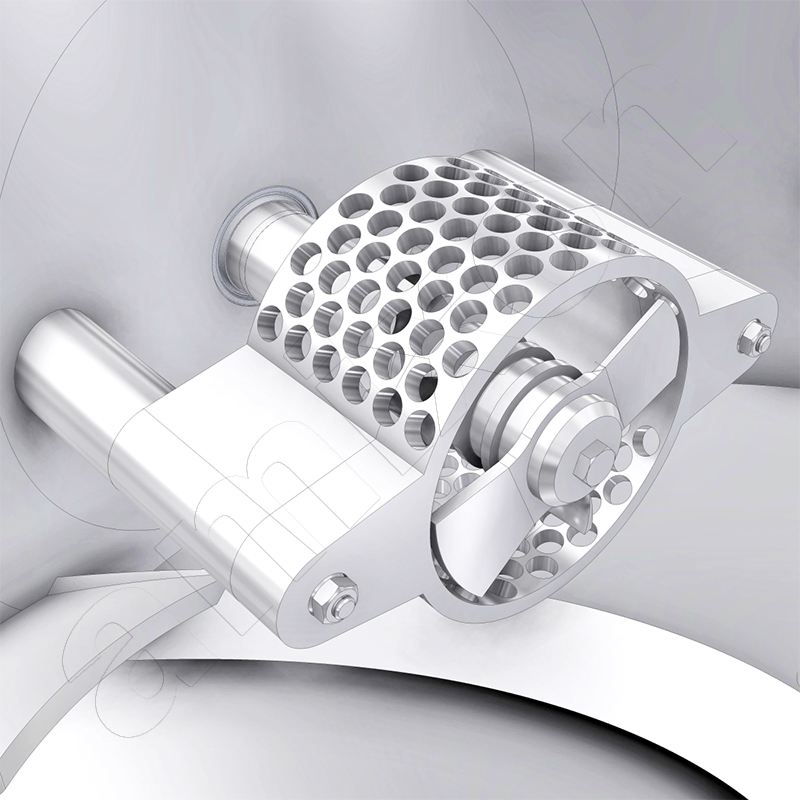

- Mezcladora vertical de doble eje

- Mezcladora de cono

- Mezcladora Gyraton

Las mezcladoras amixon® están equipadas con herramientas de mezcla en forma de espiral. Transportan la mezcla hacia arriba en la zona exterior de la cámara de mezcla. A partir de ahí se produce el movimiento descendente. En el centro de la cámara de mezcla, la mezcla se desliza hacia abajo. La rotación se superpone a todos los flujos. Como cada partícula se mueve a una velocidad diferente con respecto a las partículas vecinas y tiene una velocidad diferente, el movimiento es completamente aleatorio.

Este flujo conduce a una mezcla aleatoria técnicamente ideal. Los mezcladores amixon® consiguen unas cualidades de mezcla ideales porque mezclan sin espacios muertos. No importa si el nivel de llenado es del 100 % o sólo del 10 %. El único factor decisivo es el número de revoluciones. La velocidad desempeña un papel secundario.

Una mezcla suave es especialmente importante cuando se procesan aromas.

- Muchos aromas líquidos se mezclan con polvos aglomerados.Los aglomerados deben retenerse.No debe producirse polvo durante la mezcla.

- Cada vez hay más aromas líquidos microencapsulados.Estos «polvos-líquidos-secos» tienen una liberación retardada del aroma.Los «polvos-líquidos-secos» parecen polvos normales, pero deben moverse suavemente durante la mezcla.La calidad sólo se mantiene si no se dañan las microcápsulas.

Desaglomerar significa mezclar intensamente

El objetivo de la mezcla desaglomerante y dispersante es disolver los aglomerados y grumos durante la mezcla. Las partículas primarias, que luego se aíslan, se distribuyen aleatoriamente y se crea una mezcla aleatoria ideal.

En sentido estricto, el proceso de «mezcla distributiva» descrito anteriormente se lleva a cabo con una rotación mucho más rápida de la herramienta de mezcla. Además, en la cámara de mezcla se instalan una o dos palas de rotación rápida / palas de alto cizallamiento / sistemas rotor-estator. Durante el proceso de mezclado, las partículas de la mezcla experimentan intensos efectos de cizallamiento, impacto y compactación. La entrada de potencia en la mezcla se produce a la segunda o tercera potencia de la velocidad periférica. Dependiendo de la duración del proceso de mezclado, puede producirse un calentamiento mensurable de la mezcla.

Todos los procesos de mezcla amixon® funcionan muy bien con polvos secos, húmedos y mojados.

El mezclado por desaglomeración es muy importante para el procesamiento de aromas. Muchas especias y esencias son muy viscosas. Requieren una mayor potencia de entrada. De lo contrario, se producirían aglomeraciones indeseables.

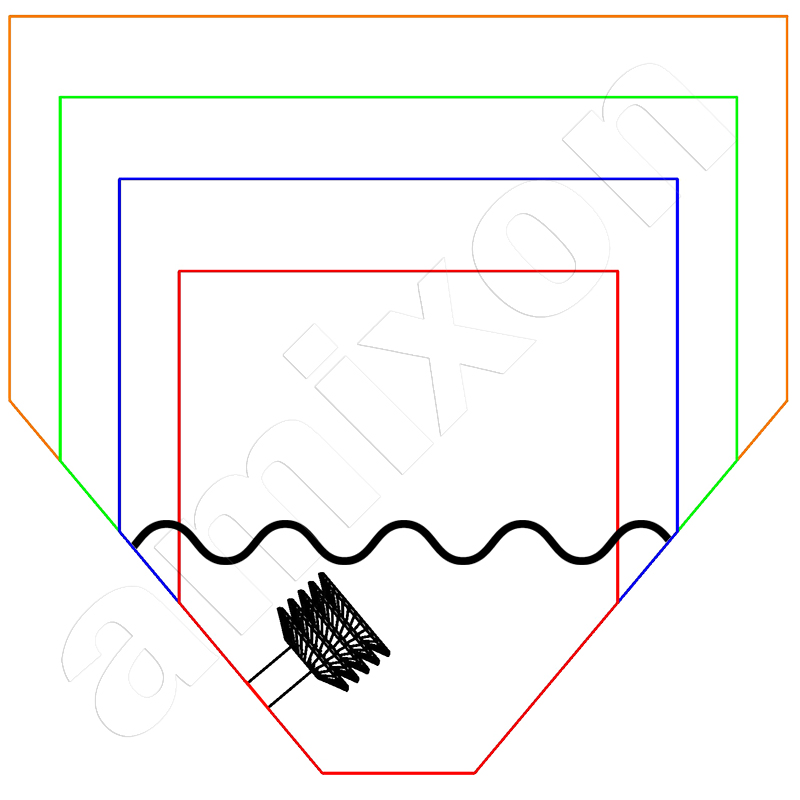

Flexibilidad: diferentes niveles de llenado

Las mezcladoras cónicas amixon® se fabrican de forma congruente. La forma del cono es siempre la misma, independientemente del tamaño. A la izquierda: La herramienta de desaglomeración de rotación rápida sobresale del cono. Puede instalarse siempre en la misma posición, independientemente del tamaño. El nivel mínimo de llenado está marcado como una onda negra. Con las mezcladoras cónicas amixon® de gran tamaño, el nivel mínimo de llenado puede definirse como muy bajo. Esto supone una mayor flexibilidad para las operaciones de producción.

Dependiendo del modo de funcionamiento, una misma mezcladora amixon®puede mezclar tanto distributiva como disgregadamente.Incluso con diferentes niveles de llenado.

Ergonomía e higiene

amixon® puede equipar su mezcladora con una o varias puertas de inspección. También puede determinar el tamaño de la puerta de inspección.

- OmgaSeal® es un diseño especialmente higiénico.

- Cuando está cerrada, la puerta de inspección no tiene ningún espacio muerto.

- La junta de polímero insertada no puede salirse de la ranura.

- La junta de polímero es fácil de quitar y fácil de instalar.

- El precinto de Polimer no se pega

- El precinto es duradero

- El precinto permanece permanentemente hermético

- amixon® documenta la conformidad con la FDA de todos los materiales poliméricos.

- amixon® cumple los requisitos actuales de la EHEDG y la FDA tanto para el funcionamiento en seco como en húmedo.

Todas las piezas en contacto con el producto están perfectamente soldadas y rectificadas. amixon® realiza el rectificado y el acabado de las superficies de acuerdo con las especificaciones del cliente. Incluso son posibles superficies pulidas a espejo, y en casos especiales las superficies también pueden ser electropulidas.

Pruebas, asesoramiento, diseño constructivo

Como ya se ha mencionado, cada empresa mezcladora tiene su propia filosofía de funcionamiento. En este sentido, los requisitos de un mezclador de polvo son siempre individuales. Con más de 40 años de experiencia, amixon® puede ofrecer un buen asesoramiento. ¡Pónganos a prueba! Para las pruebas de proceso, amixon dispone de más de 40 mezcladoras de prueba en sus centros técnicos de Paderborn, Memphis/EE.UU., Mumbai/India, Tianjin/China, Busan/Corea y Osaka/Japón. Los ingenieros de procesos cuentan con muchos años de experiencia en el mercado de los distintos continentes.

Todos los componentes de las mezcladoras amixon® son de fabricación propia. Sólo se compran motores y reductores (fabricados en Alemania).

Requisitos de la tecnología de mezclado en la elaboración de aromas en polvo

El mercado de los alimentos precocinados está creciendo rápidamente. Esto se aplica en particular al sector de la comida instantánea:

- Buen sabor

- Valor nutritivo equilibrado. MENOS azúcar, sal, grasa, colorantes y conservantes. MÁS: vitaminas, fibra, antioxidantes

- Rápida preparación

- Relación calidad-precio equilibrada

- Larga conservación, estabilidad e higiene

- Envasado respetuoso con el medio ambiente

amixon® puede optimizar para usted el paso determinante de la calidad: la «mezcla». Estaremos encantados de atenderle.

© Copyright by amixon GmbH