Dans le monde entier, des arômes, des denrées alimentaires et des stimulants d'arômes sont préparés et traités avec des mélangeurs de précision amixon®.

Mélangeurs de précision pour le traitement des aliments avec des composés aromatiques

« Άρωμα » vient du grec et signifie épice. Les papilles gustatives de la langue reconnaissent cinq saveurs de base : sucré, acide, salé, amer et umami. En outre, la nature nous offre plus de 10.000 parfums différents. Ce sont des composés chimiques à la composition complexe. C'est avec le nez que nous percevons les nuances aromatiques lorsque nous mangeons et buvons. La combinaison du goût et de l'odorat nous fournit le profil gustatif.

Les parfums peuvent ouvrir l'appétit et stimuler le comportement d'achat. Les parfums synthétiques peuvent donner une illusion de bien-être et de qualité, par exemple dans une nouvelle voiture.

Quels sont les avantages pour vous de travailler avec amixon ?

- Développement et essai de procédés : avec des centres d'essai en Allemagne, aux États-Unis, en Thaïlande, au Japon, en Corée et en Inde, amixon offre la possibilité d'optimiser les procédés de mélange et de développer de nouveaux produits.

- Dans certains endroits, nos centrales de mélange sont utilisées quotidiennement depuis plus de 30 ans. C'est un gage de qualité et de longévité.

- Une qualité de mélange idéale dans des cycles courts : les mélangeurs amixon atteignent une homogénéité idéale dans des cycles de mélange courts. Cela se fait sans échauffement du produit.

- Processus de mélange en douceur : les épices et herbes aromatiques délicates conservent leurs arômes, leurs textures et leurs couleurs lors de l'utilisation de la technologie de mélange amixon.

- Sécurité alimentaire : les installations amixon respectent et dépassent les normes d'hygiène mondiales.

- Vidange complète : les mélangeurs amixon peuvent se vider presque complètement.

- Ergonomie lors du nettoyage : De grandes portes d'inspection permettent d'accéder facilement à la chambre de mélange.

- Flexibilité pour différentes tailles de lots : Les mélangeurs amixon sont conçus pour fonctionner efficacement avec différents taux de remplissage (d'environ 10 % à 100 %).

- Répartition efficace du liquide dans la poudre : les mélangeurs amixon garantissent une qualité de mélange maximale - sans trace.

- Processus de mélange efficace sur le plan énergétique : la technologie de mélange d'amixon fonctionne indépendamment du taux de remplissage - sans réchauffer le produit à mélanger - sans détruire vos particules, ...

Des trajectoires de mouvement tridimensionnelles génèrent des mélanges aléatoires idéaux

Le traitement industriel des arômes s'effectue généralement dans des mélangeurs de précision. Dans les mélangeurs amixon, les poudres et les liquides sont répartis les uns dans les autres sans espace mort.

Leprincipe de mélangeamixon® est appelé « écoulement par poussée ».

L'outil de mélange SinConvex® en forme d'hélice déplace les produits à mélanger dans les trois dimensions. Dans la périphérie de la chambre de mélange, la poudre est transportée vers le haut. Arrivée en haut, elle s'écoule vers le bas au centre. L'effet de mélange est tridimensionnel. Dans toutes les zones du mouvement ascendant et dans toutes les zones du mouvement descendant, les particules se rencontrent et se séparent au hasard ; ce processus est appelé « mélange aléatoire idéal ». Ce processus est appelé « mélange aléatoire idéal ». Il est généralement atteint après 50 à 100 rotations. Les qualités de mélange idéales sont généralement obtenues en 2 à 5 minutes.

De plus en plus d'arômes sont disponibles sous forme de poudre

Les raisons pour lesquelles les arômes sont utilisés sous forme de poudre sont multiples :

- Une durée de conservation et une stabilité plus longues : les poudres sont moins sensibles aux microbes et aux réactions chimiques indésirables.

- Traitement ultérieur pratique, en particulier lorsque les arômes sont mélangés à d'autres produits secs.

- Facilité de stockage : correctement emballés, les arômes en poudre sont faciles à stocker - sans réfrigération - et faciles à transporter.

- Les concentrés solides ont un faible volume. Le transport et le stockage entraînent une empreinte carbone plus faible.

La population mondiale augmente et, avec elle, le marché des aliments prêts à consommer. De nouveaux produits arrivent sans cesse sur le marché. Le rythme de l'innovation est favorisé par une offre toujours plus grande de matières premières raffinées.

Des sujets apparemment triviaux comme le mélange de poudres et le mouillage des poudres prennent de plus en plus d'importance. Plus la composition du matériau est complexe, plus le processus de mélange doit se dérouler en douceur. C'est précisément la spécialité des mélangeurs amixon®.

Le mélange distributif signifie un mélange en douceur

L'homogénéité d'un mélange en poudre est obtenue sans que les particules de poudre ne soient brisées ou écrasées. La forme et la taille de toutes les particules sont conservées.

Cette exigence est difficile à satisfaire dans la pratique, car les particules solides se frottent les unes aux autres lorsqu'elles sont en mouvement relatif.

Les facteurs suivants peuvent influencer le succès ou l'échec :

- Dureté des particules

- Densité apparente du mélange

- Taille des particules

- fluidité du mélange de poudres

- Répartition granulométrique du mélange de poudres

- Taille du lot

- Propriétés d'écoulement (frottement interne)

- Présence de liquides

- rugosité de la surface des particules

- Circularité des particules

- ......

amixon® fait de la recherche et du développement depuis plus de 40 ans sur le thème du « mélange en douceur » et peut proposer des solutions exceptionnelles. Des qualités de mélange idéales sont obtenues avec une puissance moteur minimale. Les mélangeurs amixon® sont utilisés pour les poudres sèches, humides et mouillées.

- Mélangeur vertical à deux arbres

- Mélangeur conique

- Mélangeur Gyraton®.

Les mélangeurs amixon® sont équipés d'outils de mélange en forme de spirale. Ils transportent le produit à mélanger vers le haut dans la zone extérieure de la chambre de mélange. De là, le mouvement descendant s'effectue. Au centre de la chambre de mélange, l'enrobé s'écoule vers le bas. Une rotation est superposée à tous les flux. Comme chaque particule se déplace à une vitesse différente par rapport aux particules voisines et présente une vitesse différente, il existe un mouvement totalement aléatoire.

Cet écoulement conduit à un mélange aléatoire techniquement idéal. Les mélangeurs amixon® atteignent des qualités de mélange idéales parce qu'ils mélangent sans espace mort. Peu importe que le taux de remplissage soit de 100 % ou seulement de 10 %. Seul le nombre de tours est déterminant. La vitesse de rotation joue un rôle secondaire.

Lors du traitement des arômes, il est particulièrement important de les mélanger en douceur.

- De nombreux arômes liquides sont mélangés à des poudres agglomérées.Les agglomérats doivent alors être conservés.Aucune poussière ne doit se former lors du mélange.

- Il existe de plus en plus d'arômes liquides microencapsulés.Une telle « dry-liquid-powder » a une libération retardée de l'arôme.Les « dry-liquid-powder » ressemblent à des poudres normales, mais doivent être remuées avec précaution lors du mélange.Ce n'est que si les microcapsules ne sont pas endommagées que la qualité est préservée.

Désagglomérer signifie mélanger intensivement.

Le mélange désagglomérant, dispersant, consiste à dissoudre les agglomérats et les grumeaux pendant le mélange. Les particules primaires alors présentes de manière isolée sont réparties de manière aléatoire et il en résulte un mélange aléatoire idéal.

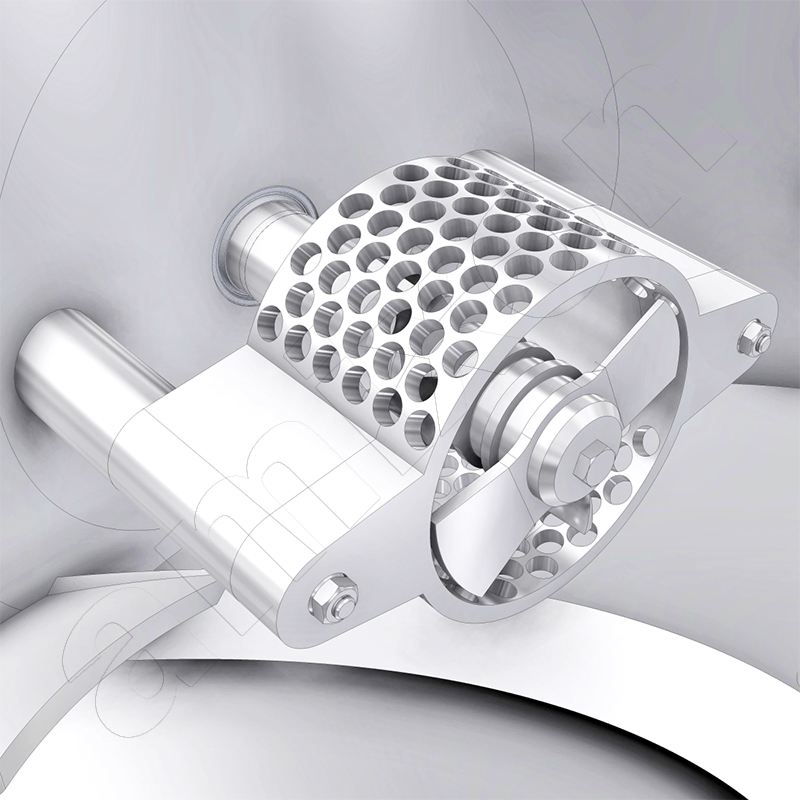

Pour être précis, le processus de mélange décrit ci-dessus, appelé « mélange distributif », est réalisé avec un mouvement de rotation beaucoup plus rapide de l'outil de mélange. En outre, un ou deux couteaux à rotation rapide / lames à haut cisaillement / systèmes rotor-stator sont installés dans la chambre de mélange. Pendant le processus de mélange, les particules d'enrobé subissent des effets de cisaillement, d'impact et de compactage intenses. L'apport de puissance dans l'enrobé se fait à la puissance 2 ou 3 de la vitesse périphérique. Selon la durée du processus de malaxage, il peut y avoir un échauffement mesurable de l'enrobé.

Tous les procédés de mélange amixon® fonctionnent très bien pour les poudres sèches, humides et mouillées.

Le mélange par désagglomération a une grande importance pour la préparation des arômes. De nombreuses épices et essences sont très visqueuses. Elles nécessitent un apport de puissance plus important. Dans le cas contraire, des agglomérations indésirables se produiraient.

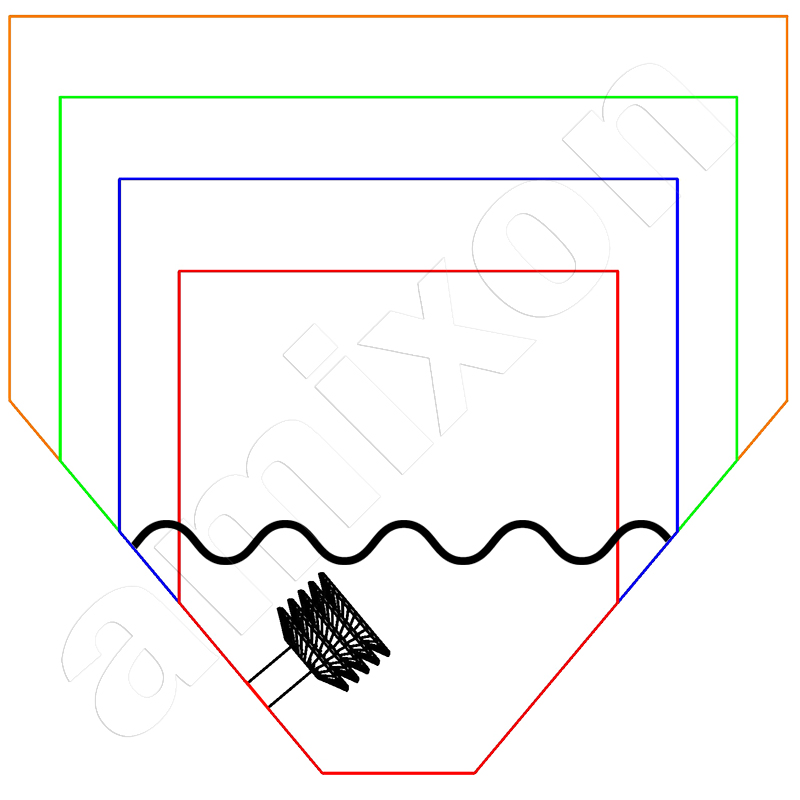

Flexibilité : différents degrés de remplissage

Les mélangeurs coniques amixon® sont fabriqués de manière congruente. La forme du cône est toujours la même, quelle que soit la taille. On le voit à gauche : L'outil de désagglomération à rotation rapide dépasse du cône. Il peut toujours être installé au même endroit, quelle que soit la taille. Le niveau de remplissage minimum est marqué par une vague noire. Pour les grands mélangeurs à cône amixon®, le niveau de remplissage minimal peut être défini très bas. Pour l'exploitation de la production, cela signifie une flexibilité accrue.

Selon le mode de fonctionnement, un seul et même malaxeuramixon®peut mélanger de manière distributive ou désagglomérée.Même avec des taux de remplissage différents.

Ergonomie et hygiène

amixon® peut équiper votre mélangeur d'une ou plusieurs portes d'inspection. Vous pouvez également déterminer la taille de la porte d'inspection.

- OmgaSeal® est une construction particulièrement hygiénique.

- Lorsqu'elle est fermée, la porte d'inspection ne présente aucun espace mort.

- Le joint polymère inséré ne peut pas sortir de la rainure.

- Le joint polymère est facile à retirer - facile à monter.

- Le joint polymère ne colle pas.

- Le joint a une longue durée de vie.

- Le joint reste durablement étanche

- amixon® documente la conformité FDA de tous les matériaux polymères.

- amixon® répond aux exigences actuelles de l'EHEDG et de la FDA, tant pour le fonctionnement à sec que pour le fonctionnement en milieu humide.

Toutes les pièces en contact avec le produit sont soudées et rectifiées sans soudure. amixon® réalise les qualités de ponçage et de surface selon les spécifications du client. Même les surfaces polies miroir sont possibles, et dans des cas particuliers, les surfaces peuvent être électropolies.

Essais, conseils, conception constructive

Comme nous l'avons déjà mentionné, chaque entreprise de mélange a sa propre philosophie d'exploitation. Par conséquent, les exigences posées à un mélangeur de poudres sont toujours individuelles. amixon® peut donner de bonnes impulsions de conseil grâce à plus de 40 ans d'expérience. Mettez-nous à l'épreuve ! Pour les essais de procédés, amixon dispose de plus de 40 mélangeurs d'essai dans ses centres techniques de Paderborn, Memphis/USA, Mumbai/Inde, Tianjin/Chine, Busan/Corée et Osaka/Japon. Les ingénieurs des procédés disposent d'une longue connaissance du marché sur les différents continents.

Tous les composants des mélangeurs amixon® sont fabriqués en interne. Seuls les moteurs et les réducteurs (de fabrication allemande) sont achetés.

Exigences en matière de technique de mélange pour le traitement des arômes en poudre

Le marché des aliments prêts à consommer connaît une croissance rapide. Ceci est particulièrement vrai dans le domaine des aliments instantanés :

- Un bon goût

- Une valeur nutritive équilibrée. MOINS de sucre, de sel, de matières grasses, de colorants et de conservateurs. PLUS : de vitamines, de fibres, d'antioxydants.

- Préparation rapide

- Rapport qualité/prix équilibré

- Longue durée de conservation, stabilité et hygiène

- Emballage respectueux de l'environnement

amixon® peut développer de manière optimale pour vous l'étape « mélange » qui détermine la qualité. Nous nous réjouissons de votre cahier des charges.

© Copyright by amixon GmbH