Innovative Industriemischer für die Pulveraufbereitung von Aromen

„Άρωμα“ kommt aus dem Griechischen und bedeutet Gewürz. Die Geschmacksknospen der Zunge erkennen fünf Grundgeschmacksrichtungen: süß, sauer, salzig, bitter und umami. Darüber hinaus bietet uns die Natur mehr als 10.000 verschiedene Düfte. Das sind kompliziert zusammengesetzte chemische Verbindungen. Mit der Nase nehmen wir die aromatischen Nuancen beim Essen und Trinken wahr. Die Kombination von Schmecken und Riechen liefert uns das Geschmacksprofil.

Düfte können den Appetit anregen und das Kaufverhalten stimulieren. Synthetische Düfte können eine Illusion von Wohlbefinden und Qualität vermitteln, zum Beispiel in einem neuen Auto.

Was sind die Vorteile für Sie, wenn Sie mit amixon zusammenarbeiten?

- Verfahrensentwicklung und Erprobung: Mit Testzentren in Deutschland, USA, Thailand, Japan, Korea, Indien bietet amixon die Möglichkeit, Mischprozesse zu optimieren und neue Produkte zu entwickeln.

- Mancherorts sind unsere Mischanlagen seit über 30 Jahren im täglichen Einsatz. Das spricht für Qualität und Langlebigkeit.

- Ideale Mischqualität in kurzen Zykluszeiten: amixon-Mischer erreichen in kurzen Mischzyklen eine ideale Homogenität. Dies geschieht ohne Erwärmung des Produktes.

- Schonender Mischprozess: Empfindliche Gewürze und Kräuter behalten beim Einsatz der amixon-Mischtechnologie ihre Aromen, Texturen und Farben.

- Lebensmittelsicherheit: amixon Anlagen erfüllen und übertreffen die weltweiten Hygienestandards.

- Restlos entleeren: amixon-Mischer können sich nahezu restlos entleeren.

- Ergonomie bei der Reinigung: Große Inspektionstüren ermöglichen einen bequemen Zugang zum Mischraum.

- Flexibilität für unterschiedliche Chargengrößen: Die amixon-Mischer sind so konzipiert, dass sie bei unterschiedlichen Füllgraden (von ca. 10 % bis 100 %) effizient arbeiten.

- Effiziente Flüssigverteilung im Pulver: amixon-Mischer gewährleisten höchste Mischgüte - strichrein.

- Energieeffizienter Mischprozess: Die Mischtechnologie von amixon arbeitet unabhängig vom Füllgrad - ohne das Mischgut zu erwärmen - ohne Ihre Partikel zu zerstören, ...

Dreidimensionale Bewegungsbahnen erzeugen ideale Zufallsmischungen

Die industrielle Verarbeitung von Aromen erfolgt meist in Präzisionsmischern. In amixon Mischern werden Pulver und Flüssigkeiten totraumfrei ineinander verteilt.

Das amixon® Mischprinzip heißt "Schubströmung".

Das helixförmige SinConvex® Mischwerkzeug bewegt die Mischgüter dreidimensional. In der Peripherie der Mischkammer wird das Pulver nach oben gefördert. Oben angekommen, fließt es im Zentrum nach unten. Die Mischwirkung ist dreidimensional. In allen Zonen der Aufwärtsbewegung und in allen Zonen der Abwärtsbewegung treffen die Partikel zufällig aufeinander und trennen sich; der Vorgang wird als "ideale Zufallsmischung" bezeichnet. Dieser Vorgang wird als "ideale Zufallsmischung" bezeichnet. Sie wird in der Regel nach 50 bis 100 Umdrehungen erreicht. Ideale Mischqualitäten werden in der Regel innerhalb von 2 bis 5 Minuten erreicht.

Immer mehr Aromen sind in Pulverform erhältlich

Die Gründe für die Verwendung von Aromen in Pulverform sind vielfältig:

- Längere Haltbarkeit und Stabilität: Pulver sind weniger anfällig für Mikroben und unerwünschte chemische Reaktionen.

- Bequeme Weiterverarbeitung, insbesondere wenn Aromen mit anderen Trockenprodukten gemischt werden.

- Einfache Lagerung: Richtig verpackt sind Pulveraromen - ohne Kühlung - einfach zu lagern, einfach zu transportieren.

- Feststoffkonzentrate haben ein geringes Volumen. Transport und Lagerung verursachen einen geringeren CO2-Fußabdruck.

Die Weltbevölkerung wächst und mit ihr der Markt für Convenience-Lebensmittel. Ständig kommen neue Produkte auf den Markt. Das Innovationstempo wird durch ein immer größeres Angebot an veredelten Rohstoffen begünstigt.

Scheinbar triviale Themen wie Pulvermischen und Pulverbenetzung gewinnen zunehmend an Bedeutung. Je komplexer die Materialzusammensetzung, desto schonender muss der Mischprozess ablaufen. Genau das ist die Spezialität der amixon®-Mischer.

Distributives Mischen bedeutet schonendes Mischen

Die Homogenität einer pulverförmigen Mischung wird erreicht, ohne dass die Pulverpartikel zerbrochen oder zerrieben werden. Form und Größe aller Partikel bleiben erhalten.

Diese Forderung ist in der Praxis schwer zu erfüllen, da sich Feststoffpartikel bei relativer Bewegung aneinander reiben.

Die folgenden Faktoren können den Erfolg oder Misserfolg beeinflussen:

- Härte der Partikel

- Schüttdichte des Gemisches

- Größe der Partikel

- Fluidisierbarkeit des Pulvergemisches

- Korngrößenverteilung der Pulvermischung

- Größe der Charge

- Fließeigenschaften (innere Reibung)

- Vorhandensein von Flüssigkeiten

- Rauheit der Partikeloberflächen

- Rundheit der Partikel

- ......

amixon® forscht und entwickelt seit mehr als 40 Jahren zum Thema „schonendes Mischen“ und kann herausragende Lösungen anbieten. Ideale Mischqualitäten werden mit minimalen Motorleistungen erreicht. amixon® Mischer werden für trockene, feuchte und nasse Pulver verwendet.

- Vertikaler Doppelwellenmischer

- Konusmischer

- Gyraton® Mischer

amixon® Mischer sind mit spiralförmigen Mischwerkzeugen ausgestattet. Sie fördern das Mischgut im äußeren Bereich des Mischraumes aufwärts. Von dort erfolgt die Abwärtsbewegung. In der Mitte des Mischraumes rieselt das Mischgut nach unten. Allen Strömungen ist eine Rotation überlagert. Da sich jedes Partikel mit unterschiedlicher Geschwindigkeit relativ zu den Nachbarpartikeln bewegt und eine unterschiedliche Geschwindigkeit aufweist, liegt eine völlig zufällige Bewegung vor.

Diese Strömung führt zu einer technisch idealen Zufallsmischung. amixon®-Mischer erreichen ideale Mischqualitäten, weil sie totraumfrei mischen. Dabei spielt es keine Rolle, ob der Füllgrad 100 % oder nur 10 % beträgt. Entscheidend ist allein die Anzahl der Umdrehungen. Die Drehzahl spielt eine untergeordnete Rolle.

Bei der Verarbeitung von Aromen ist das schonende Mischen besonders wichtig.

- Viele flüssige Aromen werden mit agglomerierten Pulvern vermischt. Die Agglomerate müssen dann erhalten bleiben. Beim Mischen darf kein Staub entstehen.

- Es gibt immer mehr mikroverkapselte flüssige Aromen. Ein solches "dry-liquid-powder" hat eine verzögerte Aromafreisetzung. "Dry-liquid-powder" sehen aus wie normale Pulver, müssen aber beim Mischen schonend bewegt werden. Nur wenn die Mikrokapseln nicht beschädigt werden, bleibt die Qualität erhalten.

Desagglomerieren bedeutet intensives Mischen

Beim desagglomerierenden, dispergierenden Mischen geht es darum, Agglomerate und Klumpen während des Mischens aufzulösen. Die dann vereinzelt vorliegenden Primärpartikel werden zufällig verteilt und es entsteht eine ideale Zufallsmischung.

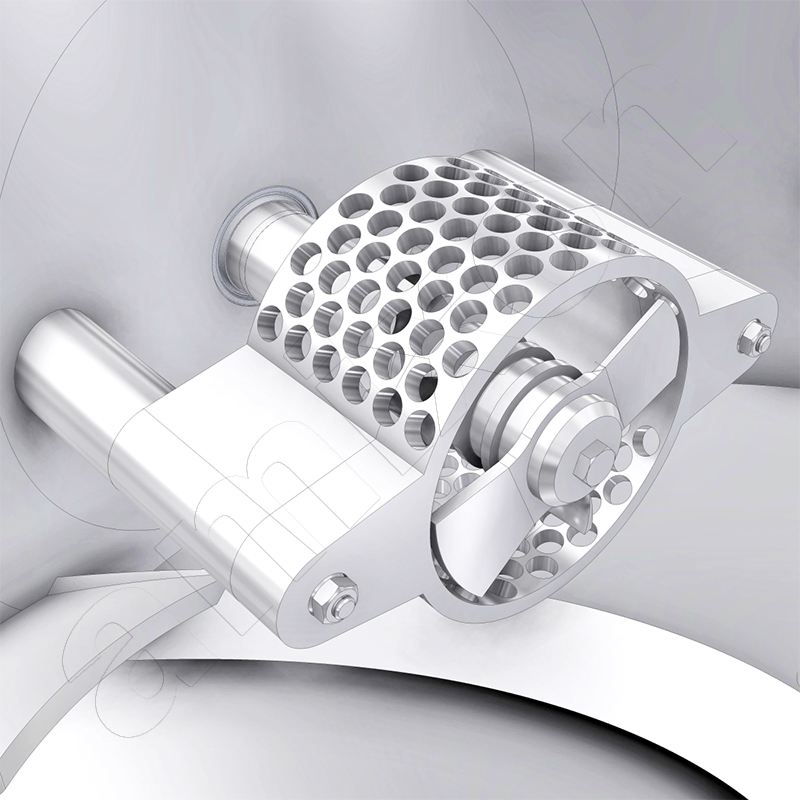

Genau genommen wird der oben beschriebene Mischvorgang "distributives Mischen" mit einer wesentlich schnelleren Drehbewegung des Mischwerkzeugs durchgeführt. Zusätzlich werden ein oder zwei schnell rotierende Messer / High-Shear-Blades / Rotor-Stator-Systeme im Mischraum installiert. Während des Mischprozesses erfahren die Mischgutpartikel intensive Scher-, Prall- und Verdichtungseffekte. Der Leistungseintrag in das Mischgut erfolgt mit der zweiten oder dritten Potenz der Umfangsgeschwindigkeit. Je nach Dauer des Mischvorgangs kann es zu einer messbaren Erwärmung des Mischguts kommen.

Alle amixon® Mischverfahren funktionieren sehr gut für trockene, feuchte und nasse Pulver.

Das Desagglomerationsmischen hat eine große Bedeutung für die Aromaaufbereitung. Viele Gewürze und Essenzen sind hochviskos. Sie erfordern einen erhöhten Leistungseintrag. Andernfalls würden unerwünschte Verklumpungen entstehen.

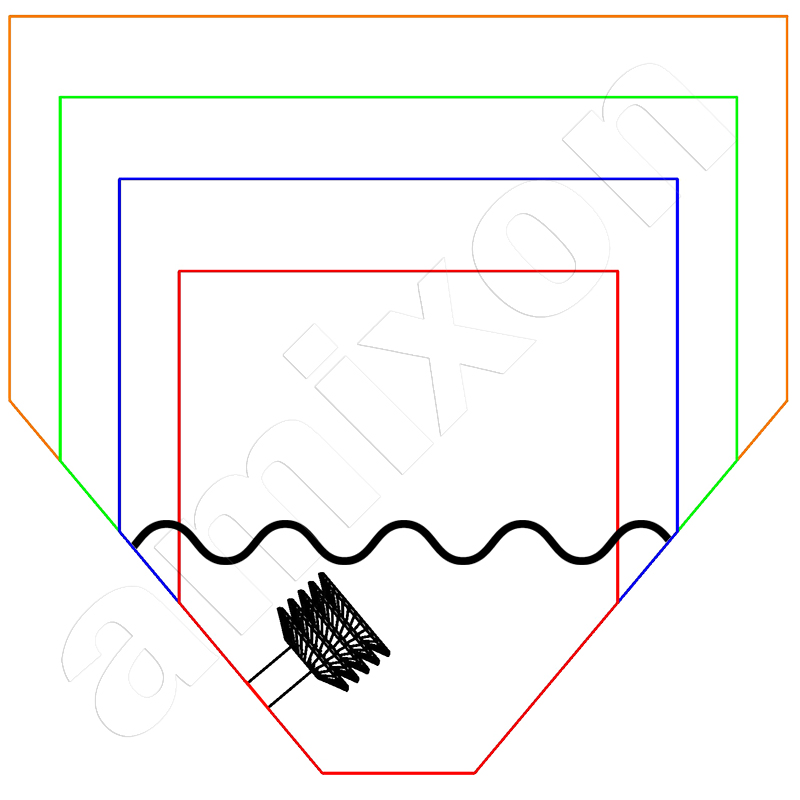

Flexibilität: unterschiedliche Füllgrade

amixon® Konusmischer werden kongruent gefertigt. Die Konusform ist unabhängig von der Baugröße immer gleich. Links zu sehen: Das schnell rotierende Desagglomerationswerkzeug ragt aus dem Konus heraus. Er kann unabhängig von der Baugröße immer an der gleichen Stelle eingebaut werden. Der Mindestfüllpegel ist als schwarze Welle markiert. Bei großen amixon®-Konusmischern kann der Mindestfüllgrad sehr klein definiert werden. Für den Produktionsbetrieb bedeutet dies eine erhöhte Flexibilität.

Je nach Betriebsweise kann ein und derselbe amixon®-Mischer sowohl distributiv als auch desagglomerierend mischen. Auch bei unterschiedlichen Füllgraden.

Ergonomie und Hygiene

amixon® kann Ihren Mischer mit einer oder mehreren Inspektionstüren ausstatten. Auch die Größe der Inspektionstür kann von Ihnen bestimmt werden.

- OmgaSeal® ist eine besonders hygienische Konstruktion.

- Im geschlossenen Zustand hat die Inspektionstür keinen Totraum.

- Die eingelegte Polymerdichtung kann nicht aus der Nut herausfallen.

- Die Polimerdichtung ist leicht zu entfernen - leicht zu montieren.

- Die Polimerdichtung klebt nicht

- Die Dichtung ist langlebig

- Die Dichtung bleibt dauerhaft dicht

- amixon® dokumentiert die FDA-Konformität aller Polymerwerkstoffe.

- amixon® erfüllt die aktuellen EHEDG- und FDA-Anforderungen sowohl für den Trocken- als auch für den Nassbetrieb.

Alle produktberührten Teile sind nahtlos verschweißt und geschliffen. Die Schliff- und Oberflächengüten realisiert amixon® nach den jeweiligen Kundenspezifikationen. Selbst spiegelpolierte Oberflächen sind möglich, in Sonderfällen werden die Oberflächen auch elektropoliert.

Versuche, Beratung, konstruktive Auslegung

Wie bereits erwähnt, hat jeder Mischbetrieb seine eigene Betriebsphilosophie. Insofern sind auch die Anforderungen an einen Pulvermischer immer individuell. amixon® kann mit mehr als 40 Jahren Erfahrung gute Beratungsimpulse geben. Testen Sie uns! Für Verfahrensversuche verfügt amixon über 40 Versuchsmischer in den Technika in Paderborn, Memphis/USA, Mumbai/Indien, Tianjin/China, Busan/Korea und Osaka/Japan. Die Verfahrensingenieure verfügen über langjährige Marktkenntnisse in den verschiedenen Kontinenten.

Alle Komponenten der amixon®-Mischer werden selbst hergestellt. Lediglich Motoren und Getriebe (aus deutscher Produktion) werden zugekauft.

Anforderungen an die Mischtechnik bei der Verarbeitung von pulverförmigen Aromen

Der Markt für Convenience Nahrungsmittel wächst rasant. Dies gilt insbesondere für den Bereich Instant Food:

- Guter Geschmack

- Ausgewogener Nährwert. WENIGER Zucker, Salz, Fett, Farb- und Konservierungsstoffe. MEHR: Vitamine, Ballaststoffe, Antioxidantien

- Schnelle Zubereitung

- Ausgewogenes Preis-Leistungs-Verhältnis

- Lange Haltbarkeit, Stabilität und Hygiene

- Umweltfreundliche Verpackung

amixon® kann den qualitätsbestimmenden Schritt "Mischen" optimal für Sie entwickeln. Wir freuen uns auf Ihre Aufgabenstellung.

© Copyright by amixon GmbH