amixon® i miscelatori su larga scala per alimenti per l'infanzia garantiscono i più alti standard di qualità. Le strutture delle particelle rimangono intatte. - Parte 1

amixon® offre tre tecnologie di miscelazione per alimenti per bambini, neonati e prematuri: oltre alla miscelazione in batch quasi continua e alla miscelazione in un flusso continuo di caldaia, amixon® offre un terzo metodo di miscelazione delle polveri. Miscelazione precisa in grandi lotti.

Nel migliore dei casi, l'alimento per bambini è pronto quando viene scaricato dalla torre di spruzzatura/agglomeratore a letto fluido in uno stato agglomerato. Si tratta di una polvere che si scioglie rapidamente in acqua, ha un buon sapore e un elevato valore nutrizionale.

Alcune vitamine e oligoelementi vengono scomposti durante il processo di essiccazione nella torre di spruzzatura. Ciò è dovuto alle alte temperature di essiccazione. Vengono quindi aggiunti alla polvere in un secondo momento. Questa operazione è particolarmente comoda con l'aiuto dei miscelatori amixon®. Sono caratterizzati da un'elevata qualità di miscelazione e da eccellenti proprietà igieniche. Inoltre, mescolano in modo particolarmente delicato e veloce.

Anche gli acidi grassi omega-3 incapsulati e i probiotici come i lattobacilli o i bifidobatteri possono essere incorporati negli alimenti per l'infanzia con l'ausilio del miscelatore amixon®. Questi si ottengono da yogurt, kefir, crauti, kimchi o miso.

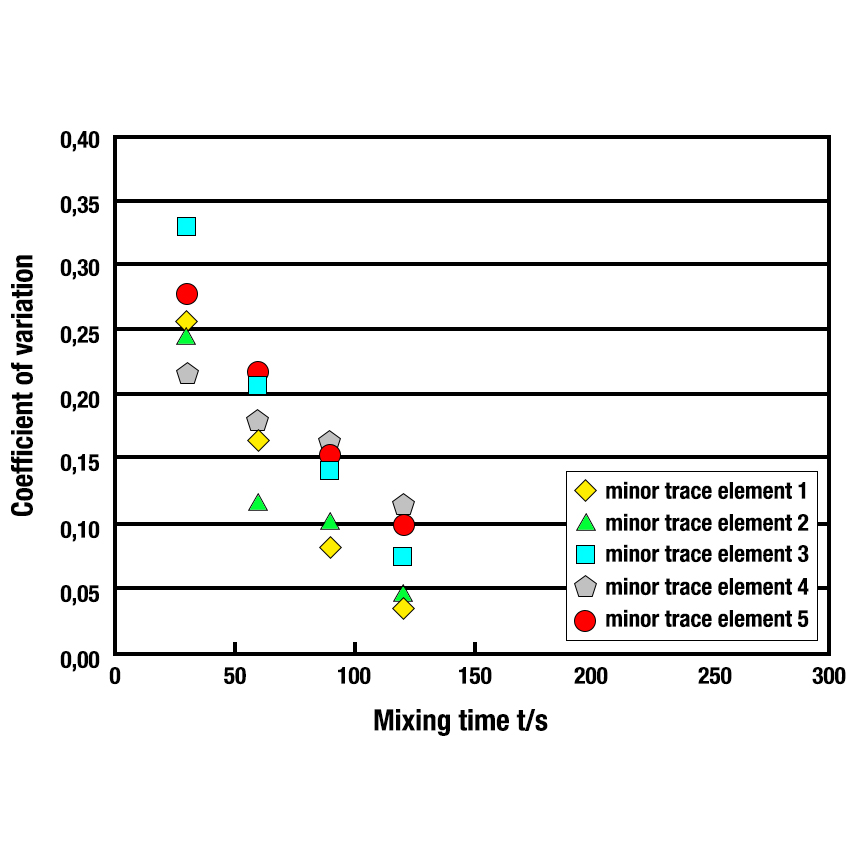

Polveri istantanee essiccate a spruzzo: ritenzione di particelle in funzione dell'intensità di miscelazione

amixon® risolve obiettivi contrastanti: da un lato, i microcomponenti come i probiotici o i prebiotici, le vitamine, i minerali e gli oligoelementi come zinco, rame, selenio o cromo devono essere distribuiti con precisione negli alimenti per l'infanzia. Dall'altro lato, è necessario mantenere le tipiche proprietà istantanee e il comportamento di flusso senza polvere della polvere. Ciò significa che gli agglomerati sensibili devono essere mantenuti durante la miscelazione.

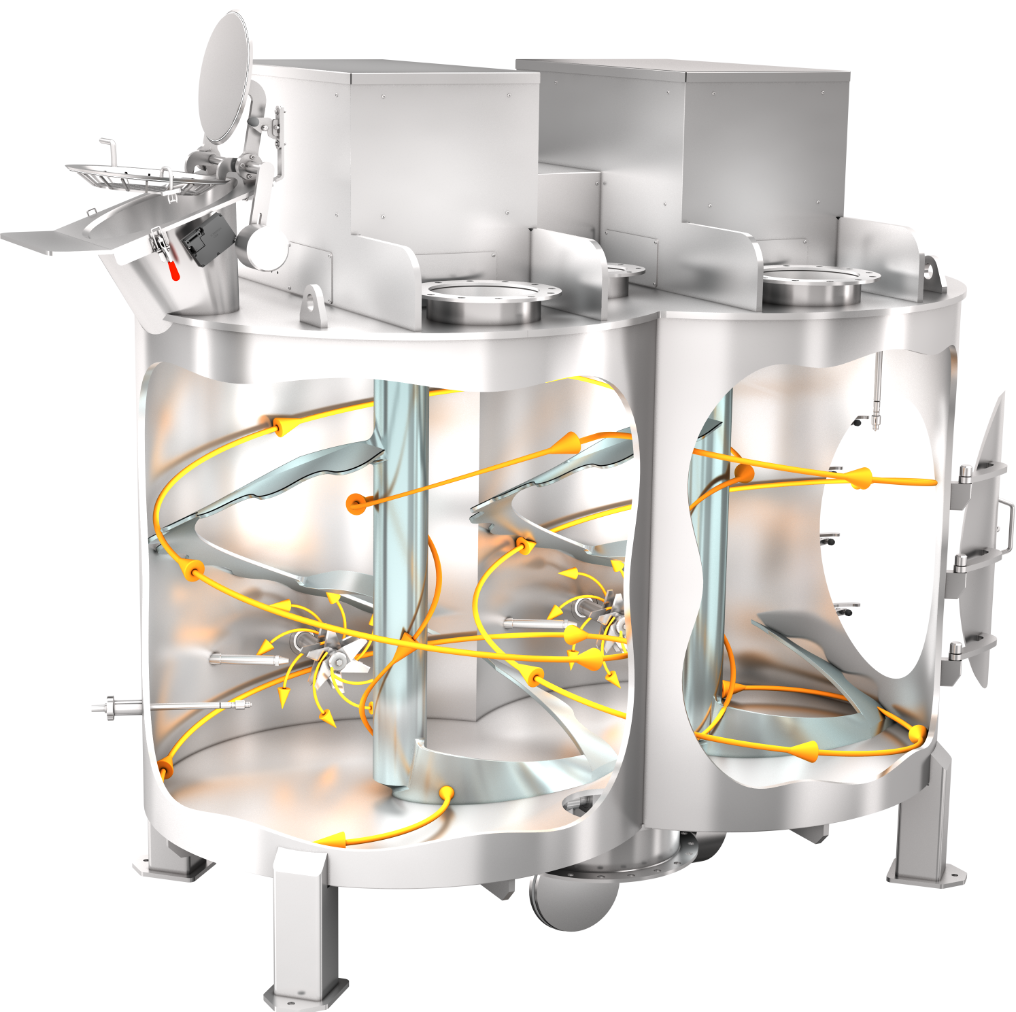

Questo è possibile solo se gli strumenti di miscelazione del miscelatore ruotano lentamente e continuano a mescolare bene. Con questo miscelatore bialbero, amixon® offre una soluzione eccellente per grandi lotti.

Le moderne riempitrici possono riempire alimenti per l'infanzia ad alta velocità. Fino a 20 m³ all'ora, che corrispondono a circa 10 tonnellate all'ora. I miscelatori bialbero amixon® sono progettati per questo e per produzioni più elevate. Una spirale di miscelazione è progettata per trasportare circa un quarto del volume del lotto per giro.

Il materiale sfuso scorre verso l'alto in una spirale. Una volta giunto a destinazione, torna a scendere lungo le onde di miscelazione per effetto della gravità. L'effetto di miscelazione avviene tridimensionalmente nelle aree di confine tra i due macro-flussi. Questo porta a una distribuzione tridimensionale delle particelle. L'intero volume del miscelatore viene coperto.

Grazie al flusso privo di spazi morti, dopo circa 20-90 giri si raggiunge una qualità di miscelazione tecnicamente ideale. Questa qualità di miscelazione (distribuzione casuale ideale) non può più essere migliorata nella pratica. Il processo di miscelazione amixon® ha un'efficienza energetica unica. La velocità periferica dell'utensile di miscelazione è solitamente compresa tra 0,5 m/s e 2 m/s ed è regolabile.

Grazie al design dei miscelatori per polveri amixon® , si ottengono qualità di miscelazione ideali con un livello di riempimento di circa il 10-15 %.

Alimentazione e scarico del miscelatore di polveri: semplice e veloce

Elevata flessibilità. Un miscelatore amixon® su larga scala può alimentare diverse linee di riempimento in uno stabilimento Il miscelatore viene alimentato dall'alto con i componenti della materia prima per il latte artificiale. Le polveri possono essere aggiunte una dopo l'altra o contemporaneamente. Gli strumenti di miscelazione devono essere fermi durante il riempimento.

I miscelatori amixon® sono spesso posizionati su celle di carico. La massa dei macrocomponenti aggiunti uno dopo l'altro può quindi essere registrata automaticamente. In singoli casi, la tecnologia di pesatura può essere utilizzata anche come bilancia di dosaggio per i macrocomponenti. I piccoli componenti vengono aggiunti per ultimi.

Inizia quindi il processo di miscelazione. A seconda della velocità, questo processo dura circa 1,5-8 minuti. L'azionamento si arresta. Lo sportello senza spazi morti alla base del mescolatore si apre e la miscela scorre verso il basso. Gli utensili di miscelazione ruotano lentamente durante il processo di svuotamento. Questo processo è privo di segregazione e la durata dello svuotamento è determinata dalle dimensioni dello sportello di chiusura.

Metodo di miscelazione convalidato: Viene prelevato un singolo campione. Questo metodo di miscelazione a lotti offre due possibilità: La miscelazione e il riempimento/confezionamento avvengono immediatamente uno dopo l'altro o separati spazialmente.

Elevata flessibilità. Un miscelatore amixon® su larga scala può alimentare diverse linee di riempimento in uno stabilimento. Il riempimento e la produzione sono disaccoppiati. Mentre le linee di riempimento sono ancora in funzione, il miscelatore può già essere pulito.

DosiFlap® per una porzionatura riproducibile

DosiFlap® è un raccordo di chiusura per miscelatori a fondo piatto. DosiFlap® ha 3 importanti proprietà:

- Chiude la camera di miscelazione senza spazi morti

- Sigilla la camera di miscelazione a tenuta di gas

- Può essere chiuso contro il flusso di prodotto in uscita. Ciò consente un dosaggio preciso di circa 100 g.

Il grande miscelatore amixon® qui raffigurato è dotato di quattro DosiFlap®. Dopo il processo di miscelazione, il miscelatore può essere svuotato in uno qualsiasi dei quattro punti. L'operazione può essere eseguita anche contemporaneamente.

Sotto ogni punto di svuotamento è installata una bilancia. In questo modo è possibile controllare il livello di riempimento del big bag o dell'IBC (precisione circa 100 g più/meno).

La camera di miscelazione può essere progettata per essere a tenuta di vuoto/resistente alla pressione

Su richiesta del cliente, il contenitore di miscelazione può essere progettato per essere resistente al vuoto e alla pressione. Il vuoto è presente, ad esempio, quando il miscelatore viene alimentato mediante un sistema pneumatico di aspirazione. In casi particolari, il contenitore di miscelazione viene liberato dall'ossigeno atmosferico applicando il vuoto prima del caricamento. La camera di miscelazione viene quindi inondata di gas azoto/anidride carbonica fino alla pressione atmosferica. La miscela viene quindi versata. Per mantenere l'ossigeno atmosferico lontano dalla miscela, durante la miscelazione viene sovrapposta una leggera sovrapressione di azoto, ad esempio 20 mbar.

A seconda dell'applicazione, l'alimentazione può essere effettuata anche in modo pneumatico mediante il trasporto in pressione del recipiente. In questo caso, il miscelatore amixon® deve essere sigillato a tenuta di gas durante il funzionamento in pressione. Gli elementi di progettazione, come la tenuta dell'albero, il design e la tenuta della porta di ispezione e il design del raccordo di tenuta della base, devono essere progettati di conseguenza.

WaterDragon® automatizza la pulizia e l'asciugatura ad umido

Diversi sistemi di pulizia a umido WaterDragon® sono installati in modo permanente sul serbatoio di miscelazione. Inoltre, sono presenti 2 dispositivi di pulizia a umido sul raccordo di chiusura del miscelatore.

Tutti i tappi di chiusura si aprono all'inizio del processo di lavaggio. Le lance di lavaggio con le loro teste di lavaggio rotanti vengono immerse nella camera di miscelazione. L'acqua di lavaggio viene quindi applicata alle teste di lavaggio una dopo l'altra, dall'alto verso il basso. Ogni testa di lavaggio rotante è dotata di tre ugelli. Gli ugelli gittano in direzioni diverse. Si tratta di un sistema di lavaggio a umido a bassa pressione.

Dopo il lavaggio a umido, nella camera di miscelazione vengono soffiate grandi quantità di aria calda secca. L'apertura del WaterDragon® è altrettanto grande. In questo modo si garantisce un'asciugatura rapida e completa del WaterDragon® stesso e di tutte le superfici del miscelatore che entrano in contatto con il prodotto. Il WaterDragon® ritira quindi la lancia di lavaggio e chiude la camera di miscelazione a tenuta di gas.

OptiKleen® è sinonimo di massimi standard igienici per le porte di ispezione

Le porte e gli sportelli di ispezione possono essere dotati della guarnizione "OmgaSeal®". Lo sportello di ispezione è tagliato conicamente. La scanalatura per la guarnizione O-ring può essere posizionata particolarmente vicino alla miscela. In questo modo, l'apertura dell'apparecchio è sigillata in modo permanente a tenuta di gas e priva di spazi morti. Questo design ha dimostrato la sua validità. La guarnizione O-ring ha una durata molto lunga.

L'elemento di chiusura KwickKlamp® è particolarmente igienico e realizza una pressione di contatto definita. - Per una tenuta permanente.

Ogni nuovo acquisto è preceduto da un test approfondito

Le macchine di miscelazione hanno una lunga durata. Per questo è ancora più importante essere attrezzati per le sfide del futuro.

Convincetevi del processo di miscelazione idealmente delicato. Sono disponibili miscelatori di prova di varie dimensioni. amixon® garantisce qualità di miscelazione ideali. i miscelatori amixon® sono progettati in modo esemplare dal punto di vista igienico.

© Copyright by amixon GmbH