FAQ: Die schonende Pulveraufbereitung von Instant-Fertiggerichten

Die Zutaten eines Instant-Gerichts sind sehr unterschiedlich. Einige sind staubfein, andere agglomeriert oder sogar klumpig. Einige sind fettig, andere extrem hygroskopisch und wieder andere hydrophob. Einige sind gut dosierbar, andere liegen als halbfeste Masse vor. Gefriergetrocknete Fleischzubereitungen, Trockengemüse, vorbehandelte Sättigungsbeilagen wie Reis, Kartoffelflocken oder Teigwaren liegen mehr oder weniger stückig vor, mit Partikelgrößen von 3 cm und mehr. Hinzu kommen unterschiedlichste flüssige Aromen.

Im Spannungsfeld vieler gegensätzlicher Herausforderungen muss ein Mischer für Instant Food komplexe Aufgaben lösen. Typische, immer wiederkehrende Fragen unserer Kunden haben wir im Folgenden aufgegriffen und beantwortet.

Wie können heterogene Gemische vor Entmischung (Segregation) geschützt werden?

Je nach Art des Instant-Gerichts können 40 und mehr Einzelkomponenten an der Rezeptur beteiligt sein. Die meisten Komponenten sind Schüttgüter (stückig oder pulverförmig). Andere Komponenten sind flüssig (dünnflüssig oder hochviskos). Man kann alle Komponenten gleichzeitig in den Mischer geben und dann den Mischvorgang starten. Bei Verwendung eines amixon®-Mischers erhält man in jedem Fall ein homogenes Endprodukt. Das Instant-Fertiggericht hat jedoch wesentlich bessere Eigenschaften, wenn man schrittweise vorgeht:

Zuerst werden die feinen und robusten Pulver in den Mischer gegeben und intensiv gemischt. Nach 90 bis 120 Sekunden wird die Flüssigkeit zugegeben. Nach kurzer Zeit ist das Pulver vollständig benetzt. Auf diese Weise werden die staubförmigen Pulver effektiv gebunden.

Danach stoppen die Mischwerkzeuge und es werden weitere Pulverkomponenten in den Mischer gegeben. Der Mischprozess wird fortgesetzt. Es entstehen feine Agglomerate. Der Mischvorgang wird erneut gestoppt und grobe Pulver werden zugegeben. Der Mischvorgang wird erneut gestartet und zuletzt werden Trockengemüse, Sichtwürze, Zwiebelringe usw. zugegeben.

Diese Vorgehensweise garantiert ein gut schmeckendes Endprodukt, das wunderbar natürlich aussieht. Agglomerate und flüssige Stoffe bilden eine Matrix, in der die groben Bestandteile eingebettet sind.

amixon®-Doppelwellenmischer mischen besonders schonend, da sie nur ein Drittel der Mischzeit benötigen. Die Mischwerkzeuge haben eine Umfangsgeschwindigkeit von 1 m/s bis 2 m/s.

Welche Art der Flüssigkeitszugabe ist am besten geeignet?

Manche Flüssigkeiten sind niedrigviskos, andere sind hochviskos und sollten vorher erwärmt werden. Wieder andere sind strukturviskos oder sogar dilatant. Manchmal ist es vorteilhaft, mehrere Flüssigkeiten in einer "Vormischung" vorzubereiten.

Einige Öle werden durch Aufschlagen mit Inertgas bei hoher Drehzahl und bei Abkühlen verfestigt (Shortening). Auf diese Weise bleiben die Pulver trotz hoher Ölanteile rieselfähig.

Die jeweiligen rheologischen Eigenschaften der Flüssigkeiten bestimmen die Art der Flüssigkeitszugabe in das Pulver.

- Gravimetrische Zugabe

- Einstoffdüse

- Mehrstoffdüse

- Nieder- oder Hochdruckpumpe

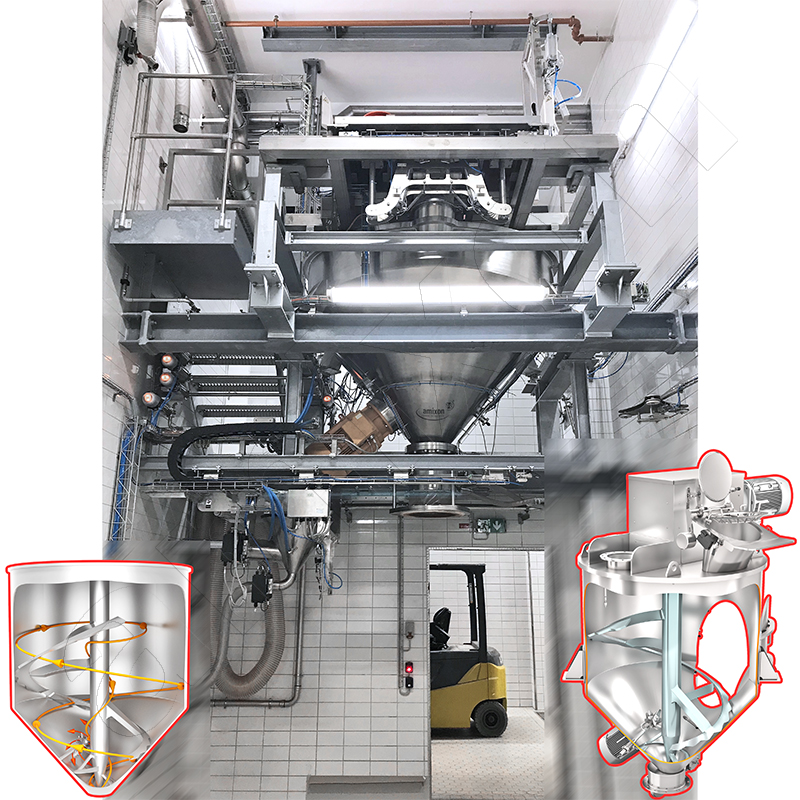

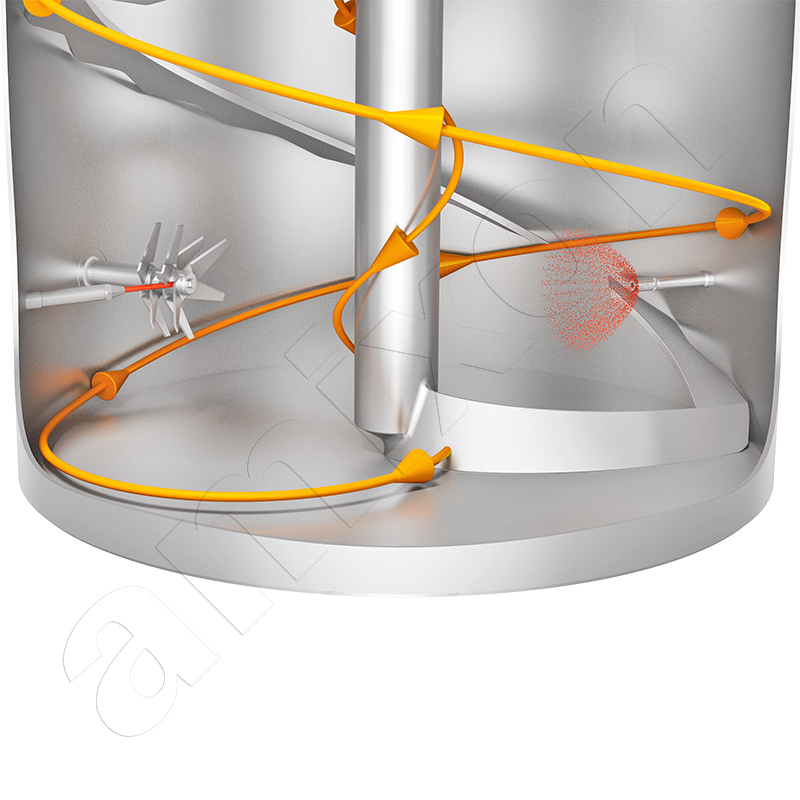

Zylindrischer amixon® Mischer: Links: Einstoffdüse zielt auf die Wirbelzone des Schneidrotors; intensive Desagglomeration. Rechts: Mehrstoffdüse erzeugt eine Fluidisierungszone und zerstäubt die Flüssigkeit in mikrofeine Tröpfchen; sehr schonend.

Liefert das mehrstufige Mischverfahren die besten Ergebnisse?

Ja, aufgrund der Heterogenität der Komponenten und ihrer unterschiedlichen Robustheit/ Fragilität. Manchmal werden auch separat hergestellte Pulvervormischungen im Stop-and-Go-Verfahren zugegeben. Zuletzt werden die stückigen, empfindlichen Komponenten zugegeben. Dies sind z.B. gefriergetrocknete Fleischzubereitungen, Trockengemüse, vorbehandelte Croutons, Reis, Kartoffeln oder Teigwaren.

Der letzte Mischschritt dauert oft nur 10 bis 20 Sekunden. Dieser Mischvorgang ist äußerst schonend. Trotzdem wird das Produkt optimal durchmischt. Die fragilen Bestandteile werden nicht beschädigt.

Ein und derselbe amixon®-Mischer arbeitet dabei in völlig gegensätzlichen Prozessen:

- aggressiv desagglomerierend mit hohem Energieeintrag

- extrem schonendes, sanftes „Homogenisieren“ bei minimaler Agitation

Auf diese Weise erreichen amixon®-Mischer Premiumqualitäten, die unübertroffen sind. Am Ende des Mischvorgangs wird die totraumfreie Entleerarmatur geöffnet. Die Mischwerkzeuge drehen nun extrem langsam und tragen das Mischgut besonders schonend aus. Dies geschieht ohne Partikelbruch und absolut entmischungsfrei bis zum letzten Rest. amixon®-Mischer entleeren nahezu restlos.

Aufbereitungsversuche unter realen Bedingungen

Das alles und noch viel mehr können Sie im amixon® Testcenter ausprobieren. Unsere Experten zeigen Ihnen neue Misch- und Aufbereitungsverfahren. Bringen Sie Ihre härtesten Herausforderungen mit! Wir freuen uns auf Sie. Prädestiniert sind die amixon Mischsysteme HM und KS.

Die Lebensdauer von Mischern beträgt oft 30 Jahre. Die Investition in eine Pulvermischanlage wirkt sich langfristig aus. Sie amortisiert sich schnell,

- wenn die gemischten Produkte besser sind als vorher

- wenn Personalkosten eingespart werden

- wenn der Rohstoffeinsatz optimiert wird

- wenn die Reinigung besser/ schneller erfolgt

- ....

© Copyright by amixon GmbH