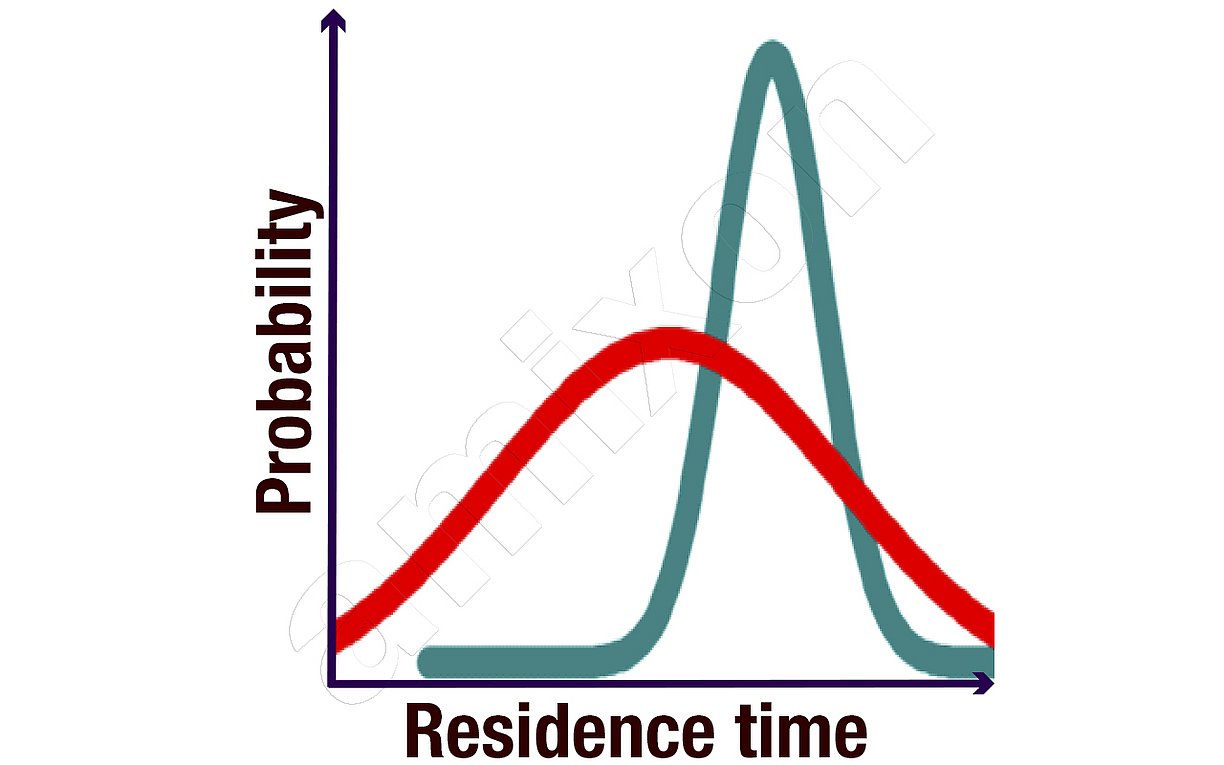

La linea rossa rappresenta il tempo di permanenza dei prodotti di miscelazione durante il flusso continuo di caldaia. La linea verde rappresenta il tempo di residenza dei prodotti di miscelazione durante il flusso tubolare.

Miscelazione continua di polveri: Flusso tubolare e flusso di caldaia

La miscelazione e l'umidificazione industriale di prodotti in polvere avviene in modo discontinuo o continuo.

Nell'industria, i materiali sfusi vengono mescolati in lotti o in modo continuo. La "miscelazione" viene qui utilizzata come termine generico per una serie di processi di accompagnamento come deagglomerazione, sminuzzamento, colorazione, decapaggio, rivestimento, bagnatura di liquidi, agglomerazione, tempera, essiccazione della miscela, reazione di sintesi, incollaggio, .....

Leggete anche il nostro blog post: "Miscelazione continua contro miscelazione a lotti"!

Nella miscelazione continua di materiali sfusi/preparazione di polveri, si distingue tra flusso in tubi e flusso in recipienti. In pratica, esistono anche forme miste di entrambi i processi.

Flusso tubolare

Se la miscelazione avviene sotto forma di flusso tubolare, i componenti introdotti in modo continuo vengono trasportati da destra a sinistra. Gli strumenti di miscelazione trasportano e fanno vorticare i prodotti da miscelare. In questo caso si applica il principio "first in first out". L'effetto di miscelazione si intensifica quando i singoli strumenti si muovono contro la direzione del flusso. In questo caso è presente un maggior grado di riempimento. Più dura il trasporto di ritorno, più lungo è il tempo di permanenza. Un maggiore trasporto di ritorno richiede anche un maggiore apporto di energia.

Flusso della caldaia

Nel caso del flusso continuo di caldaia, la direzione del flusso principale è determinata dalla gravità. Uno strumento di miscelazione elicoidale distribuisce i prodotti miscelati in modo particolarmente efficace trasportandoli verso l'alto. Dopo soli otto giri si ottiene una qualità di miscelazione molto elevata. Le materie prime vengono continuamente immesse nella camera di miscelazione dall'alto e scorrono verso il basso nel letto di miscelazione completamente omogeneizzato. La loro distribuzione nella camera di miscelazione è casuale. In questo caso viene impostato un livello di riempimento costante, che ad esempio può essere compreso tra il 40% e l'80%.

Il flusso di caldaia in questo contesto si riferisce al fatto che nella camera di miscelazione quasi tutti i componenti sono presenti in forma omogenea. Le materie prime vengono aggiunte di continuo e con le giuste proporzioni, e il loro flusso volumetrico è relativamente ridotto. Vengono aggiunte con un giusto rapporto e il loro flusso volumetrico è relativamente ridotto. L'efficienza della miscelazione è calcolata in modo tale che nella camera di miscelazione avvenga l'omogeneizzazione dopo pochi secondi.

Domanda di un cliente: Quale tipo di miscelazione continua è da preferire per il trattamento di solidi sfusi: il flusso tubolare o il flusso di caldaia?

Risposta di amixon®: Non esiste una risposta generica a questa domanda, perché entrambi i sistemi presentano vantaggi specifici. Entrambi i sistemi presentano vantaggi specifici. Dipende sempre dalla loro applicazione.

Il flusso tubolare è sempre preferibile al flusso di caldaia:

- se il processo di preparazione è critico in termini di tempo, come ad esempio il rinvenimento rapido, la granulazione ad accumulo, il rivestimento, o se i componenti devono reagire chimicamente in maniera spontanea...

- se le sostanze sono difficili da miscelare, in particolare se durante la miscelazione serve un'intensa disagglomerazione, se gli additivi liquidi sono altamente viscosi o aderenti

- se lo spazio di installazione verticale è limitato

- se gli additivi devono essere mescolati uno dopo l'altro in sequenza ... lungo la camera di miscelazione. Ciò può accadere se le particelle della miscela devono essere rivestite con sostanze diverse una dopo l'altra...

- ...

Il flusso della caldaia è da preferire al flusso della tubazione

- se si vogliono evitare perdite quando si avvia l'impianto di miscelazione.

- I primissimi grammi del prodotto miscelato devono essere omogenei secondo le specifiche.

- Se il miscelatore deve compensare al meglio gli errori di dosaggio a breve termine

- se il processo di miscelazione deve avvenire in modo particolarmente delicato

- quando si vuole scegliere tra diversi periodi di residenza

- se lo stesso miscelatore deve essere in grado di omogeneizzare flussi di volume sia grandi sia molto piccoli

- se lo stesso miscelatore deve servire anche come miscelatore discontinuo di precisione.

- Ad esempio, lo stesso miscelatore conico amixon® può preparare un premiscelato a partire da tanti piccoli componenti... E questo premiscelato viene successivamente miscelato nello stesso miscelatore in modo continuo con altri componenti.

- ....

amixon GmbH può eseguire comodamente per voi i processi di miscelazione continua sopra descritti. Venite a trovarci con i vostri prodotti nel nostro centro tecnico di Paderborn. Saremo lieti di dimostrarvi i processi di miscelazione!

© Copyright by amixon GmbH