Excursus: HM - Mezclador industrial de doble eje para el procesamiento de polvos para hornear

Los polvos de una mezcla para hornear suelen ser pulverulentos y estar finamente dispersos, además de que sus componentes pueden tener diferentes afinidades hacia la fase líquida. Por ejemplo, algunos polvos absorben un líquido muy rápidamente mientras que otros pueden permitir que el líquido se acumule en ellos o, incluso, recubrir gotas de líquido.

Una receta de mezcla para hornear puede llegar a contener 40 o más polvos y líquidos diferentes, los cuales se comportan, por lo general, de forma diferente. Algunos líquidos son muy viscosos, otros son poco viscosos, por ejemplo.

Por esta razón, a veces resulta complicado conseguir una humectación libre de aglomerados y, al mismo tiempo, garantizar que la mezcla mantenga una temperatura fría y una excelente propiedad de fluidez. Por ello, los aditivos líquidos deben ser mezclados homogéneamente con los materiales en polvo al mismo tiempo que los aglomerados que vayan formándose sean triturados rápidamente. Sin embargo, para esta tarea la cantidad de energía de accionamiento de las máquinas de mezcla debe ser muy reducida, ya que la mezcla no debe calentarse. ¿Cómo se resuelven estos objetivos contradictorios?

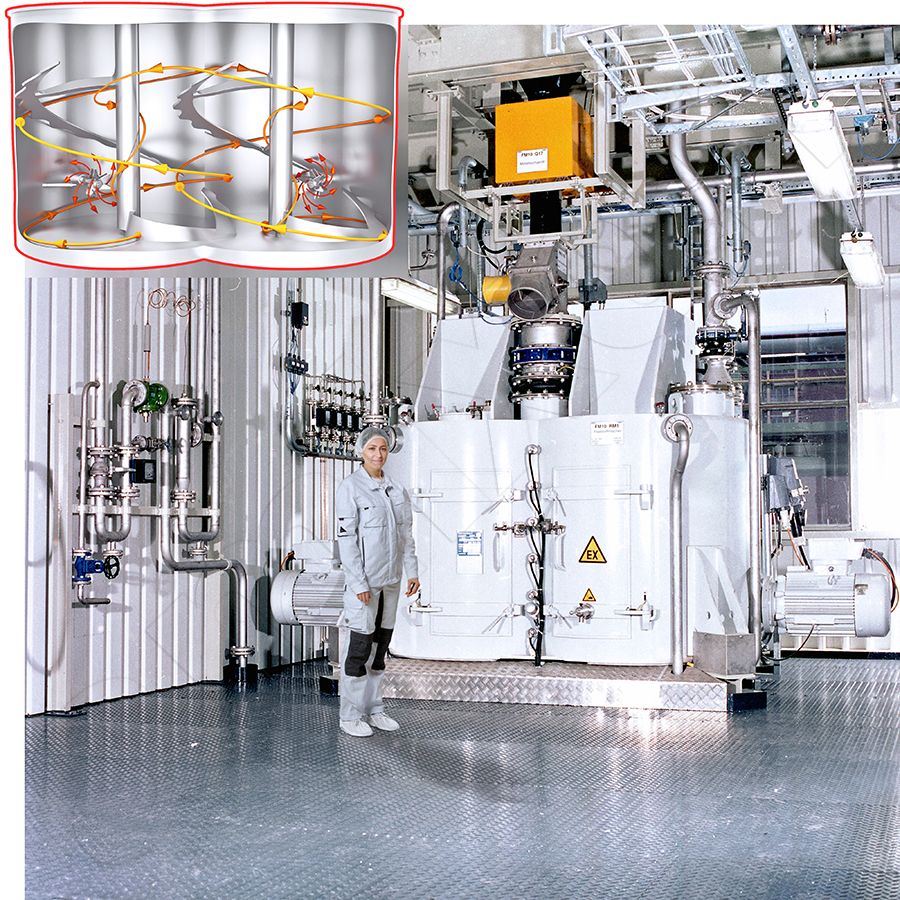

Una buena solución: el mezclador de doble eje amixon®

Este mezclador de polvo amixon® con un volumen útil de 3,5 m³ está diseñado para la preparación especialmente rápida y cuidadosa de agentes de horneado en polvo. El mezclador tiene una válvula de descarga especialmente grande.

Un mezclador de doble eje amixon® domina todo el espectro de procesos:

- mezclado cuidadoso con un aporte mínimo de energía

- mezcla de dispersión intensiva con un rendimiento especialmente alto

- niveles de llenado variables

- se pueden introducir muchos líquidos al mismo tiempo, como grasas, aceites, extractos de horneado, oleorresinas, lecitinas o enzimas de baja o alta viscosidad

- vaciado rápido y elevado (opcional hasta unos pocos gramos de cantidad residual)

- que el material mezclado no se caliente en el mezclador (o que se caliente mínimamente).

Procedimiento MultiStep para la aglomeración

El tiempo de mezcla más corto se consigue cuando todos los componentes se introducen y mezclan simultáneamente en el mezclador. Esto es lo más recomendable en más del 90 % de los casos.

Algunas fórmulas contienen proporciones relativamente altas de sustancias líquidas. En estos casos, aumenta el riesgo de que la mezcla sea menos fluida después. En tales casos, se recomienda el método «MultiStep».

- En primer lugar, se introducen y mezclan en la mezcladora los componentes sólidos en polvo.

- A continuación, se dosifican los componentes líquidos y se mezclan intensamente. Después, la mezcladora se detiene.

- Se añaden más componentes en polvo. A continuación, se ponen en marcha las herramientas de mezcla y los agitadores.

- Los polvos añadidos envuelven las partículas humedecidas.

- Se dosifican otros componentes líquidos.

De esta forma se forman capas de aglomerados muy pequeños que se comportan como polvos finos y fluidos.

© Copyright by amixon GmbH