粉末冶金用精密ミキサー

粉末冶金は材料科学の専門分野である。鉄、鋼、非鉄金属の微粉末を加工物に押し付ける。粉末の調製と加工の方法には、高性能のエンジニアリング・セラミックスの製造に似たものもある。アルミニウム、ジルコニウム、シリコンの酸化物、ホウ化物、炭化物、窒化物が結合した金属粉末マトリックスがある。

ミキシング・プロセス

一方では、様々な粉末成分の均質な分布が含まれる。一方、粉末状の潤滑剤/プレス助剤(ステアリン酸、ステアリン酸亜鉛)は、金属粉末中に均一に分散していなければならない。このような "金属石鹸 "は、粉体塗料の内部摩擦を低減し、プレス時の金型内の均一な圧力分布を可能にする。圧力は1000バール以上になることもある。プレス助剤の粒子は通常、金属粉末の粒子よりも小さく、非常に軽い。その嵩密度は、金属粉末の嵩密度の20分の1以下であることが多い。

技術的なミキシングへの挑戦

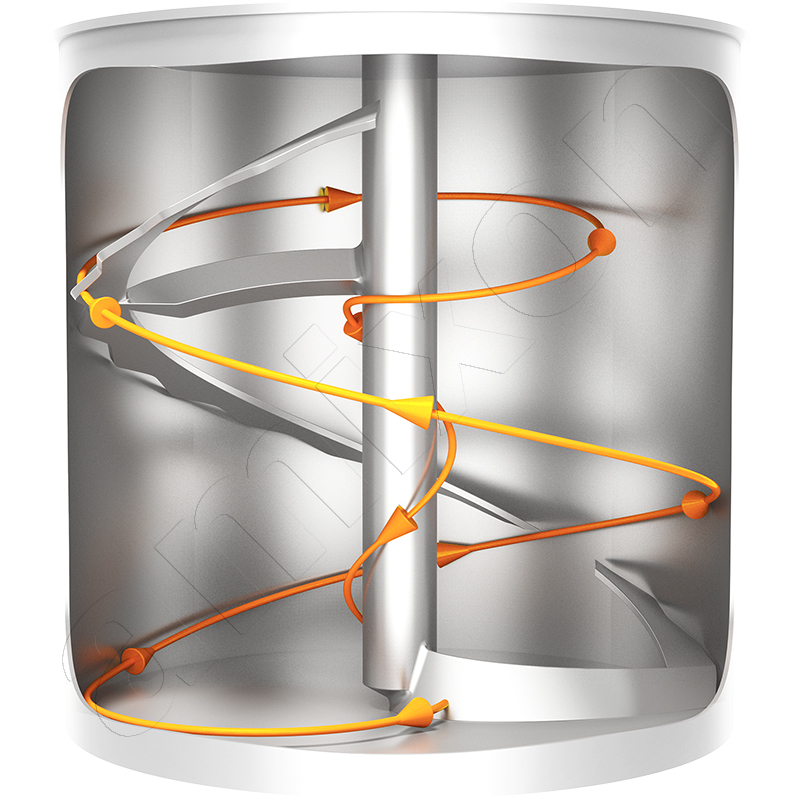

混合に関するもう一つの課題は、金属粉をアニール炉の高温で化学的に還元しなければならない上流工程に関するものである。その際、各金属粉末粒子に十分な炭素が供給されなければならない。実際には、ミキサー内で金属粉末をカーボンでコーティングすることで実現する。ここでは大型の精密ミキサーが使用される。ここでも、amixon® の混合プロセスにより、カーボンブラックの形で微細に分散された炭素が、個々の鉄粒子を均一に被覆します。ところで:「カーボンブラックと金属粉末のかさ密度の差は500分の1」。これは、成分が十分に混和していないか、偏析しやすいことを示唆している。amixon®ミキサーでは、この2つの現象は除外されている。

この点で、粉末冶金における混合プロセスは非常に厳しい。

amixon® はこの業界で多くの経験を積んでおり、粉末冶金の理想的な混合品質を保証することができます。混合バッチが30トンであろうと10キロであろうと関係ない。あるいは、混合工程を連続的に行うこともできる。重く研磨性のある金属粉がミキサーを破壊しないこと、そしてミキサーが最大容量に充填された状態で混合工程を開始できることが極めて重要である。また、ミキサーが穏やかに働くことも重要である。粒子サイズと粒子形状は、混合プロセスによって変化してはならない。

粉末冶金を使用する場合、amixon® はどのような貢献ができますか?

粉末冶金で製造された加工品は、その微細構造が均質で安定している場合にのみ使用可能である。金属粉末の均質性は、ほとんどすべての工程で重要です。

- 冶金における、

- セラミック準備中

- 炭素化学

- 熱プロセス技術

- 研磨性固形物とのバルク固形物混合技術(真空および20 barまでの過圧下において)

- 懸濁液の調製において

- 腐食性の強い化学薬品との化学反応

- 特に大きなミックスバッチに関しては

この点で、当社のプロセス・エンジニアは、お客様が投資プロジェクトを開始したい場合、多くの専門知識を提供することができます。

amixon® テストセンターをご利用ください。

への訪問をお勧めする。amixon®テストセンター- をお勧めします。amixon® チーム一同、皆様のご来店を心よりお待ちしております。最高レベルの粉体混合技術を体験し、詳細な知識を身につけることができます。また、当社の近代的な生産設備も喜んでお見せします。

機械工学への応用

鉄ベースの粉末冶金は、主に高速かつ大量に生産される小型のワークピース(最大4kg)に使用される。焼結成型部品は、金型に金属粉末を鋳込んでプレスすることで製造される。その後の焼結工程により、粉末冶金で製造された部品は、決められた方法で収縮する。完成部品は高い寸法精度が特徴です。鋳鋼と同様の強度を持つ。しかし、その密度は成形部品の密度の93%から95%に過ぎない。代表的な機械要素は、ヘリカルギア、シフトパドル、バルブステム、自動車産業用の溝付きブッシュなどの精密機械部品である。射出成形は、複雑な幾何学的形状の部品にも使用できます。金属粉末はまず熱可塑性バインダーと混合され、混練機で可塑化される。

粉末冶金の製造工程は高価なため、寸法の小さな大量生産品に限られている。高コストの原因はいくつかある:

耐摩耗部品用金型の製造

部品型は収縮寸法分だけ拡大して製造しなければならない。プレス工具の疲労強度が十分に高いという問題は、しばしば耐摩耗性の問題と同義である。また、挿し穂は傷つけずに除去・排出しなければならない。これは直列生産で迅速かつ効率的に行われなければならない。

多くの場合、高温焼結は不活性条件下で行われ、時にはガスが存在しない真空中で行われることさえある。プレスが水浴中で行われる場合、金属粉末の圧縮は密閉下で等方的に行われる。このようにして製造された半製品は、しばしば焼結鍛造で再圧縮される。

化学分解による成形と脱バインダー

高性能プレスは、グリーン・コンパクトを製造するために非常に高い圧力をかけなければならない。プレス後、最適化された温度曲線を通過することにより、バインダーはグリーン部分から熱的に排出される。

高温の熱間焼結

熱処理は数時間続く。このようにして、類似の金属粒子と異種の金属粒子の原子が拡散する。これは、粒子が密接にこすれ合ってコンパクトになった場合にのみ可能となる。微細組織は、関係する元素が溶融金属学的に互いに相容れないにもかかわらず形成される。ここに素材の特徴がある。

機械的な手直し

通常、機械的な再加工は最小限にとどめるべきである。

高機能素材への応用:

粉末冶金と「メカニカルアロイング」は、製造される材料がユニークな特性を持つ場合に使用される:

- 最高800℃の高温に永久的に耐える(タービンブレード、耐火物ライニング)

- 非常に硬い(機械加工用超硬合金)

- 耐摩耗性に優れている(ブレーキディスク)

- 導電性、絶縁性、または半導体として機能する。

- ピエゾエレクトロニクスは、電荷に接続されるとミリ秒単位で大きさが変化する。

- スポンジのような多孔質で、化学触媒として機能する。

- 気孔率を定義して製造され、高速回転部品の滑り軸受として使用されます。

- 特に磁化しやすい。金属粉末は、硬質磁石と軟質磁石の製造に使用される。(通信工学における誘導コイル)

- …

合金成分の溶解温度と密度が大きく異なるため、多くの高性能材料は溶解冶金では製造できない。さらに、多くの金属部品は化学的に結合することができない。そのため、粉末冶金で製造された材料は、コストが高いにもかかわらず、興味深いものとなっている。

高価な部品の中には、粉末状で提供しなければならないものもある。

これらの元素には、クロム、鉄、コバルト、銅、マグネシウム、マンガン、モリブデン、ニッケル、ニオブ、レアアース、タンタル、チタン、バナジウム、タングステン、亜鉛、およびそれらの誘導体が含まれ、これらは可能な限り純粋な形で入手できなければならない。粉末冶金で製造されたワークピースの品質は、投入材料の純度とその均質な分布によって上下する。高純度の極小粒子を製造することは非常に困難である。

© Copyright by amixon GmbH