バルク材料の混合、粒子構造の維持、粉塵の回避

バルク材料の均質化とダスト結合

粉体を混合して湿らせる能力は、人類の文明と同じくらい古いものです。薬学者や色彩学者が乳鉢を使い、るつぼの中で粉体粒子を砕いて、混合粒子の表面積を増やした。このようにして、粉砕とバルク混合が同時に行われた。厳密な科学的見地から、粉末粒子にさらなる変化が 加えられた。電子顕微鏡で観察すると、個々の粉末粒子がどのように変化するかがわかる。塊状の粉体は脱凝集し、乾燥した粒子は濡れ、より微細なフラクションで自身をコーティングし、分散した粒子は凝集し、吸収剤は粉体を除湿し、分散液は圧力と摩擦で結晶化する。

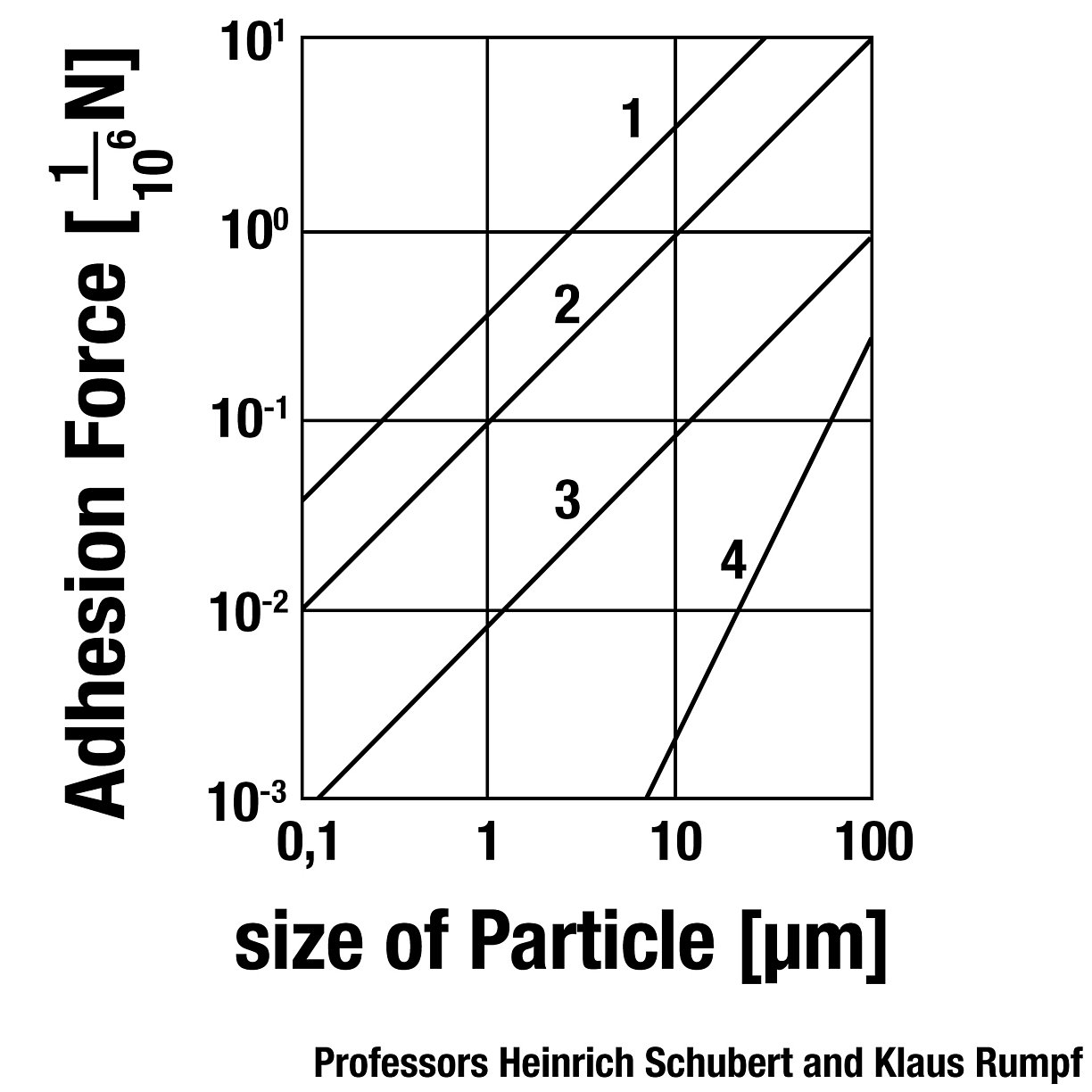

自然の法則:ダスト粒子が小さいほど、その比吸引力は大きくなる。粒子径が小さくなると、比表面積は対数的に増加する。化学反応性も同様である。

テストと試験

上記のミキシングシステムは、amixon GmbHのテクニカルセンターでテストすることができます。amixon®は30を超えるテスト装置を常備しています。これにより、私たちはほぼ「粉体の世界全体」をお客様に提供することができます。 粉体混合「をお客様に提供することができます。amixon®テクニカルセンターでの1日は、有益な投資判断のために報われることでしょう。パウダーミキサーは通常、耐用年数が長い。多くの場合、20年以上、時には40年に及ぶ。重要な質問は日常生活の中で一日に何度も繰り返される:

- 粒子構造の保存:ミキシングの効率は?

- 柔軟性:充填レベルはどの程度変わるのか?

- 効率が良い:セルフクリーニングと残菜除去はどの程度機能していますか?

- 生産の安全性:ミキサーをチェックするだけでいいのか?

- 受容性と人間工学:検査用開口部の開閉速度は?

- は 点検扉 恒久的に堅固か?

- 汚染の排除:ドライクリーニングにはどのくらい時間がかかりますか?

- 微生物学の習得:ウェット・クリーニングと乾燥にはどのくらい時間がかかりますか?

- さらに多くの質問がある......。

私たちは、非常に良い結果が出る可能性が高く、高い知識を得ることができると予測している。

動的圧縮による凝集

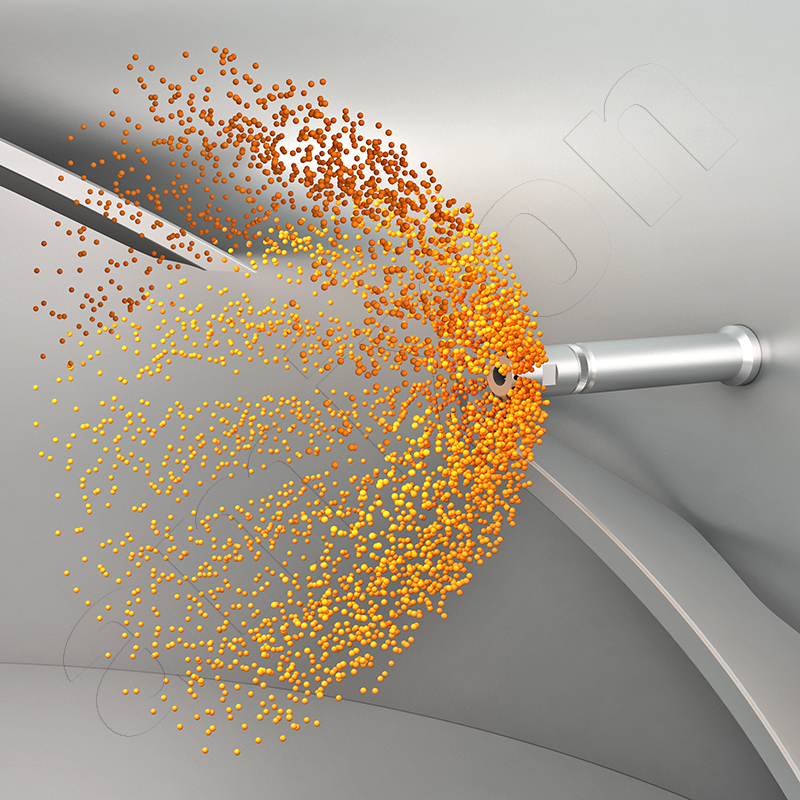

ミキサーシャフトが高速回転する。耕運機がミックスを撹拌する。ティラーが高速回転するほど、ミックスが高速回転する。ミックスが高速回転すればするほど、遠心力が強くなる。ミックスは、混合チャンバに対してスローされます。そこでそれは減速される。ミックス壁の周速度は0 m / sである。しかし、マンドレルの前面では、周速は10〜20m/sである。ミキシングチャンバーとマンドレルの間のギャップは約1.5mmである。この剪断隙間では、混合、湿潤、剪断、圧縮、脱凝集、凝集が高い強度で行われる。アミクソンのアニュラーギャップ混合造粒機は、非常に効果的に凝集させることができます。その結果、均一な丸いペレットが得られます。理想的には、100%のダスト粒子が結合されます。

- 湿潤

- 液体の分散

- 液体のブリッジが粒子を結合

- 凝集体が雪だるまのように丸まる

- 剪断と圧縮を伴うリング層の乱流運動

良好な凝集のための重要なパラメーター

- 粉体/ダストの粒子径

- 回転速度

- ピンの数

- プロセスチャンバーの長さ

- 液体の種類

- 液体の添加位置

- 液体添加の前処理と種類

- 品物の温度

- 粉体の質量流量

- 液体の質量流量

- リングレイヤーミキサーの充填レベル

- 滞留時間

ビルドアップ造粒またはビルドアップ凝集

どちらの用語も文献では使われており、通常は同じ意味である。いずれにしても「凝集」という用語が正しい。この用語は、多数の小粒子の付着による粒子径の増大を表している。造粒プロセスもまた、固体の塊(フレーク、押出成形品)が砕けやすい構造にまで減少するときに起こる。

凝集のより積極的な形態もこのブログで言及されている。いわゆるリングレイヤーミキシング造粒機は、凝集プロセスを特に効果的かつ安価に実施することができる。このリング層混合造粒機は連続運転される。ミキシングシャフトは、多くのピンを備えています。周速は10〜25m/sで回転数が高い。従って、粉体は回転運動に加速され、混合室の壁に押し付けられる。粉体には重力の200倍のせん断力と圧力が作用する。粒子は非常に接近し、粒子間力が有効になる。凝集体は蓄積し、成長する。それらはミキシングチャンバーの反対側で下方に排出される。結合機構は少量の液体バインダーを加えることで改善できます。

amixon®リングレイヤーミキサーはカーボンブラックの凝集のために約25年前に開発されました。amixon®の 生産プログラムは、主に垂直に配置された混合ツールを備えたミキサーに焦点を当てています。

ダスト

粉塵は、粉体を加工するあらゆる場所で発生する。その不愉快な特徴は、わずかな水漏れでも漏れてしまうことだ。例えば、大袋、ミキサー、サイロ、パイプライン、充填システムなど。ホコリは長い間空気中に浮遊し、あらゆる場所に蓄積する。これは水平面で行うのが望ましい。隙間風が吹くと、再び渦を巻いて宙に浮く。一部の粉塵は吸湿性があり、周囲の空気から水分を吸収し、付着したすべての表面を濡らす。そのため、掃除が難しくなる。粉塵は、腐食性、酸化性、引火性、爆発性を持つこともある。これは有機物由来で、非常にきめ細かく乾燥している場合は常にそうである。粉塵は労働環境において常に厄介な存在であり、私たちの健康を損ない、呼吸器を刺激する。粉塵の流出は、原料の損失を意味し、廃棄コストがかかる。

消費者に消費されるパウダーは通常、粉塵含有量がごくわずかとなるように調整されている。

粒子 粒子0.1μmより小さい場合はナノ粒子と呼ばれる。多くの素材がまったく新しい特性を示す 特性を示す。を示す。医療、粉末冶金、電気工学、高性能セラミックスにおいて、ナノ分散構造は新しい材料や機能への道を開いている。

粒子径が小さくなると、比表面積は対数的に増加する。化学反応性も同様である。粒子が 0.1μmより小さい場合はナノ粒子と呼ばれる。多くの材料は、ナノ分散させるとまったく新しい性質を示す。医療、粉末冶金、電気工学、高性能セラミックなどでは、ナノ分散構造が新しい材料や機能への道を開く。

埃を綴じる。バルク材をやさしく湿らせる。極めて少量の液体を大量の粉末に分散させる。

amixon®ミキサーでは、湿潤による粉塵の結合を穏やかかつ正確に行うことができます。粉塵の排出は、微細な粉塵粒子を一緒に凝集させたり、より大きな粒子に付着させたりすることで避けることができる。適切な液体を少量でも摂取することは有効である。しかし、その前提条件は、液体がバルク材料の表面全体に均一に分布していることである。

二液ノズルは噴霧ノズルとしても知られています。低粘度の液体を微細に噴霧することができます。同時に、混合液中に流動ゾーンを形成します。これにより、混合プロセスが促進されます。

KoneSlid®ミキサー

粉塵の発生は、粒子の磨耗を防ぐことでバルク材料内で避けることができる。ここには目的の衝突の兆候がある:一方では、混合プロセスは理想的な均質性を達成すべきであり、他方では、粒子が相対運動しているときに壊れたり、つぶれたり、丸まったりしてはならない。この問題は、エネルギー消費を最小限に抑えながら、理想的な混合品質を達成することが可能でなければ解決できない。これ コネスリット®のミキサーは粉体の混合に最も優しい方法を実現します。それが望ましい方法だ:

- 多くの噴霧乾燥凝集体が混合工程に関与している場合。これらは、ベビーフード、インスタント飲料、アイスティー、カプチーノ、医療用活性成分、生物学的基質、酵素などの栄養補助食品用の粉乳誘導体である。

- スパイス、紅茶、ミューズリー、脂肪パウダー、レシチンパウダー、......。

KoneSlid®ミキサーは短時間で理想的な混合を実現します。空っぽになるのも数秒後だ。

大量のバルク材用ジャイラトンミキサー

均質に混合された原料を自由に使えるのは、生産管理者にとって大きな特権である。これにより、その後の工程が簡素化され、最終製品の一貫した品質が保証される。amxion®の Gyraton® ミキサーはここで貴重な貢献をしています。例えば、40フィートの深海コンテナの内容物(約70 m³のバルク材)を均質化する必要がある場合。ミキサー・スパイラルはゆっくりと回転し、すべての粉体粒子を下から上へ混合する。ミキサー・スパイラルはミキシング・チャンバーの壁に沿ってゆっくりと滑る。- ジャイロスコープに似ている。また ジャイラトン®ミキサーは混合された材料を完全に排出することができます。そしてComDisc® ツールを装備する。

Gyraton®ミキサーの混合原理は万能です。成分は乾式、湿式、または湿式です。粒子径、嵩密度、流動特性、粒子形状、................ ギラトン®は最高の混合品質を達成します。混合時間は調整可能です:

- 非常に低い駆動力と低速で長時間

- 駆動力を上げると短くなります

プロセス、産業、そして多くの産業特有の呼称

立方体はミキサーの中で粉体がどのように変化するかを象徴している。3つの次元は1)プロセス、2)産業、3)産業特有の呼称を表しています。

様々なプロセスは、それぞれの産業にとって異なる重要性を持っている:

- 製薬業界では、有効成分の合成と真空乾燥が非常に重要である。

- 製薬業界では、有効成分の合成と真空乾燥が非常に重要である。固形ガレニックスでは、大きな表面積と良好な「バイオアベイラビリティ」を達成する目的で、有効成分のトリチュレーションが重要である。

- 食品産業では、穏やかな混合が重視される。粒子は保持されるべきである。さらに、製造される粉末は粉塵がないことが望ましい。

- ファインケミカル産業では、空間を支配するトータルフローが重要である。そうすることで初めて、効率的な熱伝達が可能となり、これは完全な反応プロセスにとって不可欠な前提条件となる。

- ポリマーは、高性能プラスチックを作るために添加剤で調整される。例えば、フィラー、補強剤、着色顔料、安定剤、金属石鹸、自己消火性添加剤、帯電防止剤などである。

- ナノ粒子は、エンジニアリング・セラミックス材料(粉末金属およびナノセラミックス)の固体合成におけるコーティング物質として使用されます。微細に分散した金属塩や金属酸化物をコーティングします。ナノ微粒子は、高温での焼成プロセスにおいて、反応物または触媒として作用します。

ソリッド・ブレンディング」、「パウダー・ブレンディング」、「バルク・ブレンディング」という用語は、基本的には、さまざまなタイプの粉体配合/固形分精製の見出しにすぎない。精製プロセスは、バッチ内のほぼすべての粒子が所望の材料変換を受けた場合にのみ成功する。この点で、すべての粒子の捕獲と流動は、空間制御され、デッドスペースがなければならない。

粒子技術の現象は機械プロセス工学で学ぶ。この科学分野は工学に属する。1970年代にハンス・ランプフ教授(カールスルーエ大学)によって創設された。彼は、材料調製の個々の経験的結果を分析し、物理法則を検討した。寸法解析の方法を用いて、彼と彼の科学者たちは、複雑な粉砕・混合工程を記述するための信頼できる計算方法を開発した。

© Copyright by amixon GmbH