Mélanger les produits en vrac, préserver la structure des particules et éviter la poussière

Homogénéisation des matières en vrac et fixation des poussières

La capacité de mélanger et de mouiller les poudres est aussi ancienne que la civilisation humaine. Les droguistes et les teinturiers utilisaient des mortiers et pilaient des particules de poudre dans des creusets afin d'augmenter la surface des particules de mélange. De cette manière, on s'occupait à la fois du broyage et du mélange en vrac. D'un point de vue strictement scientifique, d'autres modifications ont été apportées aux particules de poudre. Les observations au microscope électronique montrent à quel point les particules de poudre peuvent se modifier de manière variée et individuelle. La poudre grumeleuse se désagglomère, les particules sèches se mouillent et s'enrobent de fractions plus fines, les particules dispersées s'agglomèrent, les absorbants peuvent déshumidifier la poudre, les dispersions peuvent cristalliser sous l'effet de la pression et du frottement.

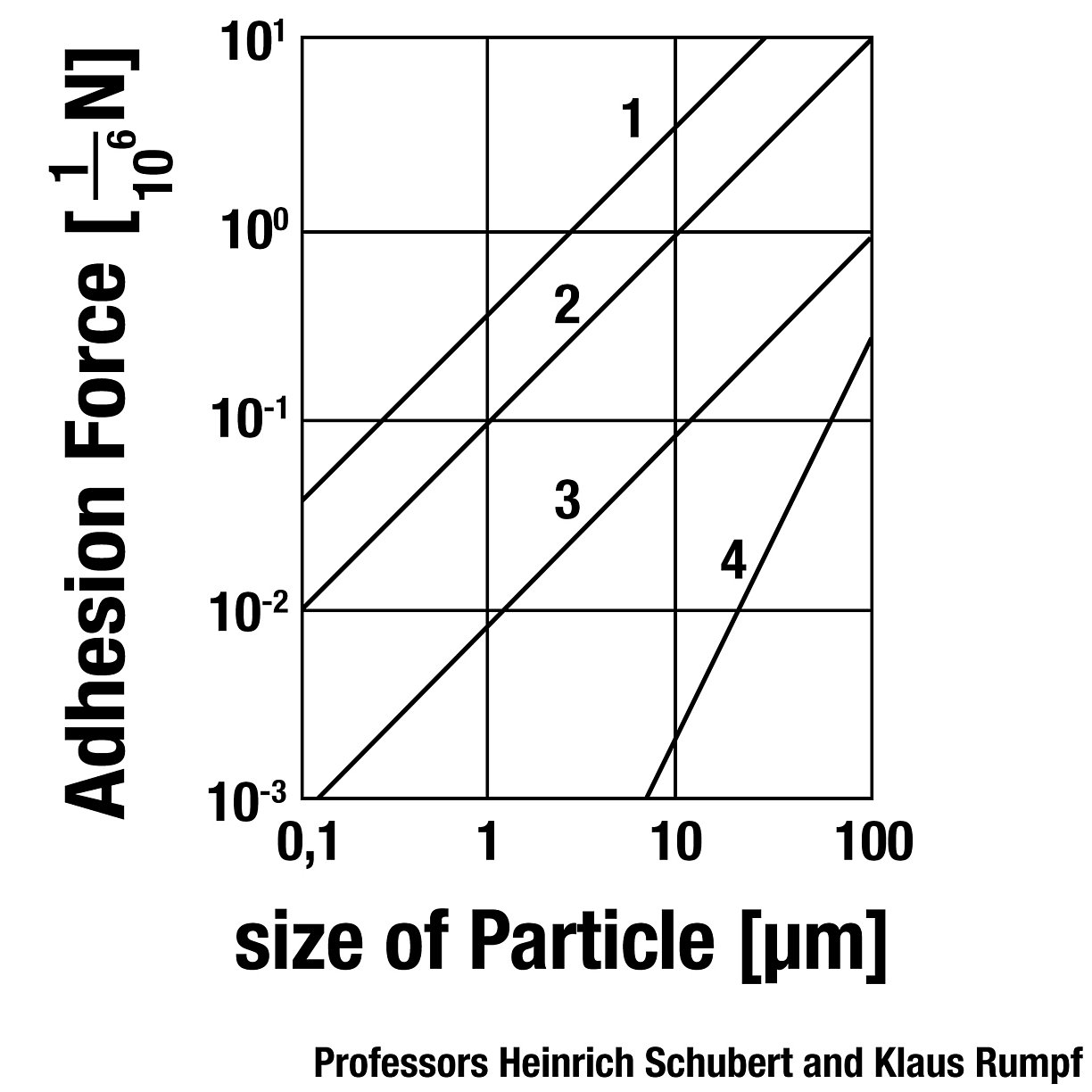

Loi naturelle : plus les particules de poussière sont petites, plus leur force d'attraction spécifique est grande. Plus le diamètre des particules diminue, plus la surface spécifique augmente de manière logarithmique. Il en va de même pour la réactivité chimique.

Expérimentation et pilotage

Vous pouvez tester les systèmes de mélange décrits ci-dessus dans le centre technique d'amixon GmbH. amixon® dispose en permanence de plus de 30 appareils de test à votre disposition. Nous pouvons ainsi mettre à la disposition de nos clients presque "tout l'univers du mélange de poudres" en un seul endroit. Une journée au centre technique d'amixon® sera profitable pour une décision d'investissement rentable. Un mélangeur de poudres a généralement une longue durée de vie. Souvent plus de 20 ans, parfois même 40 ans. Des questions importantes se répètent plusieurs fois par jour dans la vie quotidienne :

- Préservation des structures des particules: Quelle est l'efficacité du mélange ?

- la flexibilité: Dans quelle mesure les degrés de remplissage peuvent-ils varier ?

- l'efficacité: Dans quelle mesure l'autonettoyage et l'évacuation des résidus fonctionnent-ils bien ?

- Sécurité de la production: Un coup d'œil de contrôle dans le mélangeur suffit-il ?

- Acceptation et ergonomie: Quelle est la vitesse d'ouverture et de fermeture des ouvertures d'inspection ?

- Sont portes d'inspection durablement étanches ?

- Exclusion de la contamination: Combien de temps dure un nettoyage à sec ?

- Maîtrise de la microbiologie: Combien de temps dure un nettoyage humide et un séchage ?

- beaucoup d'autres questions .....

Nous vous prédisons avec une grande probabilité de très bons résultats et un gain de connaissances élevé.

Mouiller les particules de poudre, les compacter, les agrandir, les arrondir, les évacuer.

Agglomération par compactage dynamique

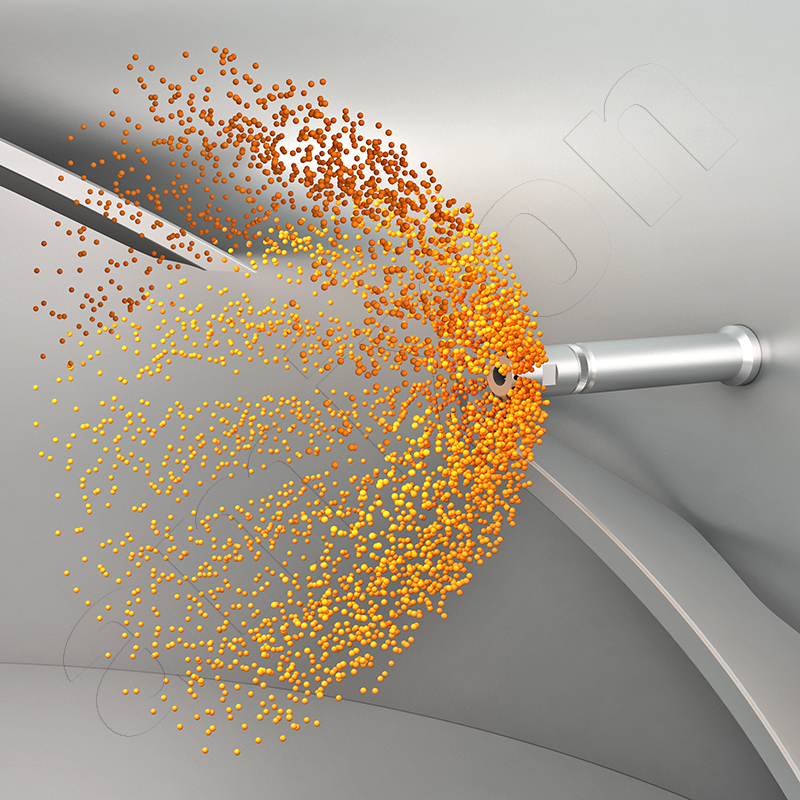

L'arbre du malaxeur tourne à grande vitesse. Les pannes agitent l'enrobé. Plus les pignons tournent vite, plus l'enrobé tourne vite. Plus l'enrobé tourne vite, plus les forces centrifuges sont importantes. L'enrobé est projeté contre la chambre de mélange. Il y est freiné. Sur la paroi de l'enrobé, la vitesse périphérique est de 0 m/s. Sur la face frontale des mandrins, la vitesse périphérique est cependant de 10 à 20 m/s. L'espace entre la chambre de mélange et le mandrin est d'environ 1,5 mm. Dans cet espace de cisaillement, le mélange, le mouillage, le cisaillement, le compactage, la désagglomération et l'agglomération se font avec une grande intensité. Le mélangeur-granulateur à fente annulaire d'amixon peut agglomérer très efficacement. Il en résulte des pellets ronds et réguliers. Dans le cas idéal, les particules de poussière sont liées à 100%.

- Humidifier

- Répartir le liquide

- Les ponts de liquide lient les particules

- les agglomérats s'enroulent - comme une boule de neige

- mouvement turbulent de la couche annulaire avec cisaillement et compactage

Les paramètres importants pour une bonne agglomération sont entre autres

- granulométrie de la poudre / poussière

- vitesse de rotation

- Nombre de broches

- Longueur de la chambre de traitement

- type de liquide

- Lieu d'ajout du liquide

- Prétraitement et type d'ajout de liquide

- Température des marchandises

- Débit massique de la poudre

- Débit massique du liquide

- Taux de remplissage du mélangeur de couches annulaires

- Temps de séjour

Granulation de la structure ou agglomération de la structure

Dans la littérature, les deux termes sont utilisés et signifient généralement la même chose. Dans tous les cas, le vocabulaire « agglomération » est correct. Il décrit l'augmentation de la taille des grains par l'adhérence de nombreuses petites particules. Il y a également granulation lorsqu'une masse solide (coques, extrudés) est réduite en une structure friable.

Dans ce blog, il convient également de mentionner une forme d'agglomération plus agressive. Les malaxeurs-granulateurs dits à couche annulaire peuvent réaliser des processus d'agglomération particulièrement efficaces et peu coûteux. Ce mélangeur de couches annulaires fonctionne en continu. L'arbre du mélangeur est équipé de nombreuses broches. À une fréquence de rotation élevée, la vitesse périphérique est de 10 à 25 m/s. En conséquence, la poudre est accélérée dans un mouvement de rotation et se presse contre la paroi de la chambre de mélange. Des forces de cisaillement et de pression 200 fois supérieures à la force de gravitation agissent dans la poudre. Les particules se rapprochent tellement les unes des autres que des forces interparticulaires entrent en jeu. Des agglomérats se forment et se développent. Ils sont évacués vers le bas, du côté opposé de la chambre de mélange. Les mécanismes de liaison peuvent être améliorés en ajoutant une petite quantité d'un liant liquide.

Mélangeur annulaire amixon® de notre production : le développement de base a été mis au point il y a environ 25 ans pour l'agglomération de noir de carbone industriel. Le programme de production amixon® est principalement axé sur des mélangeurs avec des outils de mélange disposés verticalement.

Poussière

Partout où des produits pulvérulents sont traités, des poussières apparaissent. Leur caractéristique désagréable est qu'elles peuvent s'échapper par les plus petites fuites. Par exemple, des bigbags, des mélangeurs, des silos, des canalisations ou des installations de remplissage. Les poussières peuvent rester longtemps en suspension dans l'air et se déposer partout. Cela se fait de préférence sur des surfaces horizontales. En cas de courant d'air, ils tourbillonnent à nouveau et restent en suspension dans l'air. Certaines poussières sont hygroscopiques ; elles absorbent l'humidité de l'air ambiant et mouillent toutes les surfaces sur lesquelles elles se déposent. Cela rend le nettoyage plus difficile. Les poussières peuvent être corrosives, oxydantes, inflammables, voire explosives. C'est toujours le cas lorsqu'ils sont d'origine organique ; lorsqu'ils sont très fins et secs. Dans l'environnement de travail, les poussières sont toujours gênantes, elles nuisent à notre bien-être et irritent les voies respiratoires. Les poussières qui s'échappent sont coûteuses, elles représentent une perte de matériau et entraînent des frais d'élimination.

Les poudres utilisées par les consommateurs sont généralement conditionnées, de sorte que leur teneur en poussière est négligeable.

Lorsque les particules sont inférieures à 0,1 µm, on parle de nanoparticules. De nombreux matériaux présentent des propriétés entièrement nouvelles lorsqu'ils sont nanodispersés. En médecine, en métallurgie des poudres, en électrotechnique et en céramique haute performance, les structures nanodispersées ouvrent la voie à de nouveaux matériaux et fonctions.

Plus le diamètre des particules diminue, plus la surface spécifique augmente de manière logarithmique. Il en va de même pour la réactivité chimique. Lorsque les particules sont plus petites que 0,1 µm, on parle de nanoparticules. De nombreux matériaux présentent des propriétés entièrement nouvelles lorsqu'ils sont nanodispersés. En médecine, en métallurgie des poudres, en électrotechnique et en céramique haute performance, les structures nanodispersées ouvrent la voie à de nouveaux matériaux et fonctions.

Lier les poussières. Humidifier délicatement les produits en vrac. Répartir des quantités extrêmement petites de substance liquide dans de grandes quantités de poudre.

La fixation de la poussière par humidification peut se faire en douceur et avec précision dans les mélangeurs amixon®. Les émissions de poussière peuvent être évitées en agglomérant les particules fines de poussière entre elles ou en les faisant adhérer à des particules plus grosses. Même de très petites quantités d'un liquide approprié peuvent être utiles. La condition est toutefois que le liquide soit réparti uniformément sur toute la surface du produit en vrac.

Les buses bi-matières sont également appelées Atomizing Nozzles. Elles peuvent nébuliser de manière microfine des liquides à faible viscosité. En même temps, elles créent une zone de fluidisation dans le matériau à mélanger. Cela favorise le processus de mélange.

KoneSlid® Mélangeur

Il est possible d'éviter la formation de poussière à l'intérieur du produit en vrac en évitant l'abrasion des particules. Un conflit d'objectifs se dessine ici : D'une part, le processus de mélange doit permettre d'obtenir une homogénéité idéale et, d'autre part, les particules, lorsqu'elles sont en mouvement relatif, ne doivent pas se briser, s'écraser ou s'arrondir. Le problème ne peut être résolu que si l'on parvient à obtenir une qualité de mélange idéale avec une consommation d'énergie minimale. Ce mélangeur KoneSlid ®de la maison amixon® réalise la manière la plus douce de mélanger les poudres. Elle est utilisée de préférence :

- Où de nombreux agglomérats séchés par pulvérisation participent au processus de mélange. Il s'agit de dérivés de poudre de lait pour les aliments diététiques tels que les aliments pour bébés, les boissons instantanées, le thé glacé, le cappuccino, les principes actifs médicaux, les substrats biologiques et les enzymes.

- Épices, thé, muesli, poudre de graisse, lécithine en poudre, .....

Les mélangeurs KoneSlid® permettent d'obtenir des qualités de mélange idéales en très peu de temps. Le processus de vidange est également terminé en quelques secondes.

Mélangeur Gyraton® pour les grandes quantités de produits en vrac

C'est un grand privilège pour un responsable de production de pouvoir disposer de matières premières mélangées de manière homogène. Cela facilite les étapes suivantes du processus et garantit une qualité constante du produit final. Les mélangeurs Gyraton® d'amixon® apportent ici une contribution précieuse. Par exemple, lorsqu'il s'agit d'homogénéiser le contenu d'un conteneur maritime de 40 pieds (environ 70 m³ de produits en vrac). L'hélice du mélangeur tourne lentement et mélange toutes les particules de poudre de bas en haut. La spirale du mélangeur glisse alors lentement le long de la paroi de la chambre de mélange. - Un peu comme une toupie. Aussi un mélangeur Gyraton® peut évacuer les enrobés sans laisser de traces. Il est ensuite équipé d'outils ComDisc®.

Le principe de mélange du mélangeur Gyraton® fonctionne de manière universelle. Les composants peuvent être secs, humides ou mouillés. La taille des particules, la densité apparente, les propriétés d'écoulement, la forme des particules, .... peuvent varier considérablement. Gyraton® atteint les plus hautes qualités de mélange. Le temps de mélange est réglable :

- long en cas de puissance d'entraînement très faible et de faible vitesse

- court en cas d'augmentation de la puissance d'entraînement

Le mélangeur Gyraton® peut également mélanger des produits en vrac en continu

Un mélangeur Gyraton® à grand volume peut également fonctionner comme un mélangeur continu. Le procédé de mélange est basé sur le flux continu de la chaudière . Normalement, il faudrait utiliser des systèmes de dosage gravimétriques. Mais contrairement aux balances de lots, elles sont relativement chères. Même si le remplissage du mélangeur se fait par lots, le produit mélangé est évacué en continu. Cela est largement indépendant du nombre de composants, tant qu'ils sont de taille similaire. Le mélange est d'autant plus homogène

- plus les lots remplis sont petits

- plus leur poids est constant

- plus les cycles temporels sont constants

- plus le niveau de remplissage est élevé

- plus l'outil de mélange tourne vite

amixon® fabrique des mélangeurs Gyraton® sur demande dans de nombreuses tailles (les tailles sont échelonnées par pas de 1000 litres).

Procédures, branches et désignations spécifiques à la branche

Le cube symbolise la manière dont les poudres peuvent être modifiées dans le mélangeur. Les trois dimensions représentent 1) les procédés, 2) les branches et 3) les désignations spécifiques aux branches.

Les différents procédés n'ont pas la même importance pour chaque branche :

- Dans le secteur pharmaceutique, la synthèse de substances actives et le séchage sous vide ont une grande importance.

- Dans la galénique des solides, la trituration des principes actifs est importante, l'objectif étant d'obtenir de grandes surfaces et une bonne « biodisponibilité ».

- Dans l'industrie alimentaire, l'accent est mis sur le mélange en douceur. Les particules doivent être conservées. De plus, les poudres produites doivent être exemptes de poussière.

- Dans la chimie fine, l'écoulement total maîtrisant l'espace est important. Ce n'est qu'alors qu'a lieu un transfert de chaleur efficace - une condition essentielle pour des processus de réaction complets.

- Les polymères sont conditionnés avec des additifs pour obtenir des matières plastiques hautes performances. Il s'agit par exemple de charges préparées, d'armatures, de pigments colorés, de stabilisateurs, de savons métalliques, d'additifs auto-extincteurs, d'antistatiques, ....

- Lors de la synthèse à l'état solide de matériaux céramiques d'ingénierie (métaux en poudre et nanocéramiques), les nanoparticules servent de substances de revêtement. Elles enrobent des sels métalliques et des oxydes métalliques finement dispersés. Les particules nanofines sont soit des réactifs, soit agissent comme catalyseurs dans le processus de calcination à haute température.

Les termes « mélange de matières solides », « mélange de poudres » ou « mélange de matières en vrac » ne sont en fait que des titres pour de multiples types de formulation de poudres/d'affinage de matières solides. Un processus d'affinage ne peut être réussi que si presque chaque particule du lot a subi la transformation de matière souhaitée. Dans cette mesure, la saisie et l'écoulement de toutes les particules doivent se faire en maîtrisant l'espace et sans espace mort.

Les phénomènes de la technologie des particules font partie de l'enseignement du génie des procédés mécaniques. Cette discipline scientifique fait partie des sciences de l'ingénieur. Elle a été fondée de manière décisive par le professeur Hans Rumpf (Université de Karlsruhe) dans les années 70. Il a décomposé les résultats individuels empiriques de la préparation des matières et les a analysés en termes de lois physiques. Grâce à des méthodes d'analyse dimensionnelle, il a développé avec ses scientifiques des méthodes de calcul solides pour décrire des processus complexes de broyage ou de mélange.

![[Translate to Français:] [Translate to Français:]](/fileadmin/user_upload/EN_Pulvermischen_und_Info_Wuerfel_Bild_3.jpg)

© Copyright by amixon GmbH