Schüttgüter mischen, Partikelstrukturen erhalten und Staub vermeiden

Schüttguthomogenisierung und Staubbindung

Die Fähigkeit Pulver zu vermischen und zu benetzen ist ähnlich alt wie die menschliche Zivilisation. Drogisten und Färber nutzen Mörser und zerstampften Pulverpartikel in Tiegeln, um die Oberflächen der Mischgutpartikel zu vergrößern. Auf diese Weise hat man das Zerkleinern und das Schüttgutmischen gleichzeitig erledigt. Aus streng wissenschaftlicher Sicht hat man noch weitere Veränderungen an den Pulverpartikeln vorgenommen. Elektronenmikroskopische Betrachtungen zeigen, wie vielfältig und individuell sich Pulverpartikel verändern können. Klumpiges Pulver desagglomeriert, trockene Partikel benetzen und ummanteln sich mit feineren Fraktionen, dispers vorliegende Partikel agglomerieren, Absorber können Pulver entfeuchten, unter Druck und Reibung können Dispersionen kristallisieren.

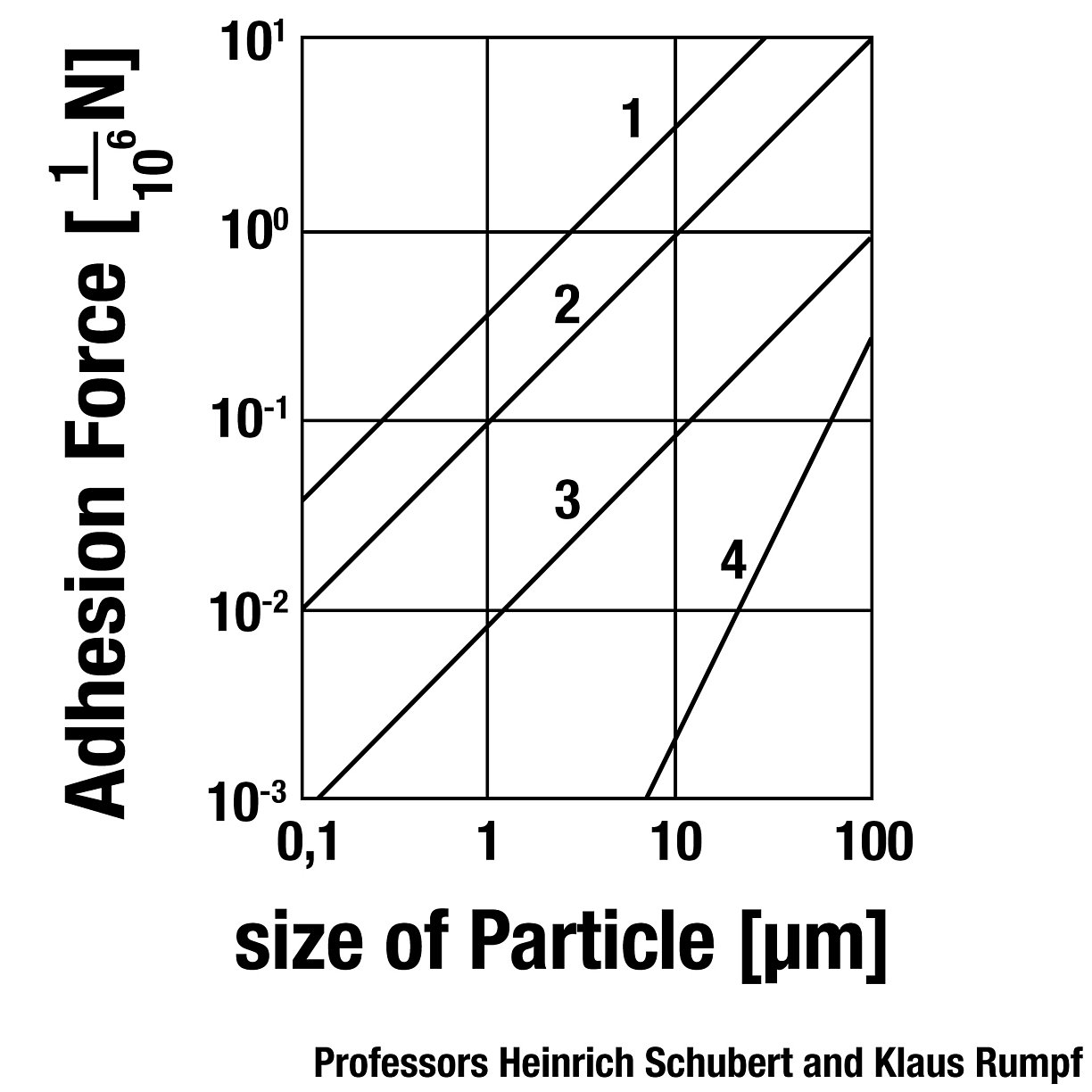

Naturgesetz: Je kleiner die Staubteilchen sind, desto größer ist ihre spezifische Anziehungskraft. Mit abnehmendem Partikeldurchmesser nimmt die spezifische Oberfläche logarithmisch zu. Gleiches gilt für die chemische Reaktivität.

Erprobung und Pilotierung

Die vorstehend beschriebenen Mischsysteme können Sie im Technikum der amixon GmbH testen. Hier gewinnen wir gemeinsam mit unseren Kunden interessante Erkenntnisse. amixon® hält permanent über 30 Test-Apparate für Sie verfügbar. So können wir für unsere Kunden nahezu „die gesamte Welt des Pulvermischens“ an einem Ort verfügbar machen. Ein Tag im Technikum der amixon® wird lohnend sein für eine profitable Investitionsentscheidung. Ein Pulvermischer hat meistens eine lange Lebensdauer. Oft mehr als 20 Jahre, manchmal sogar 40 Jahre. Viele Male täglich wiederholen sich im Alltag wichtige Fragestellungen:

- Erhalt der Partikelstrukturen: Wie effizient wird gemischt?

- Flexibilität: Wie stark dürfen Füllgrade variieren?

- Effizienz: Wie gut funktioniert die Selbstreinigung und Restentleerung?

- Produktionssicherheit: Genügt ein kontrollierender Blick in den Mischer?

- Akzeptanz und Ergonomie: Wie schnell lassen sich Inspektionsöffnungen öffnen und schließen?

- Sind Inspektionstüren dauerhaft dicht?

- Ausschluss von Kontamination: Wie lange dauert eine Trockenreinigung?

- Beherrschung der Mikrobiologie: Wie lange dauert eine Nassreinigung und Trocknung?

- viele weitere Fragen .....

Wir sagen Ihnen mit hoher Wahrscheinlichkeit sehr gute Resultate voraus und einen hohen Erkenntnisgewinn.

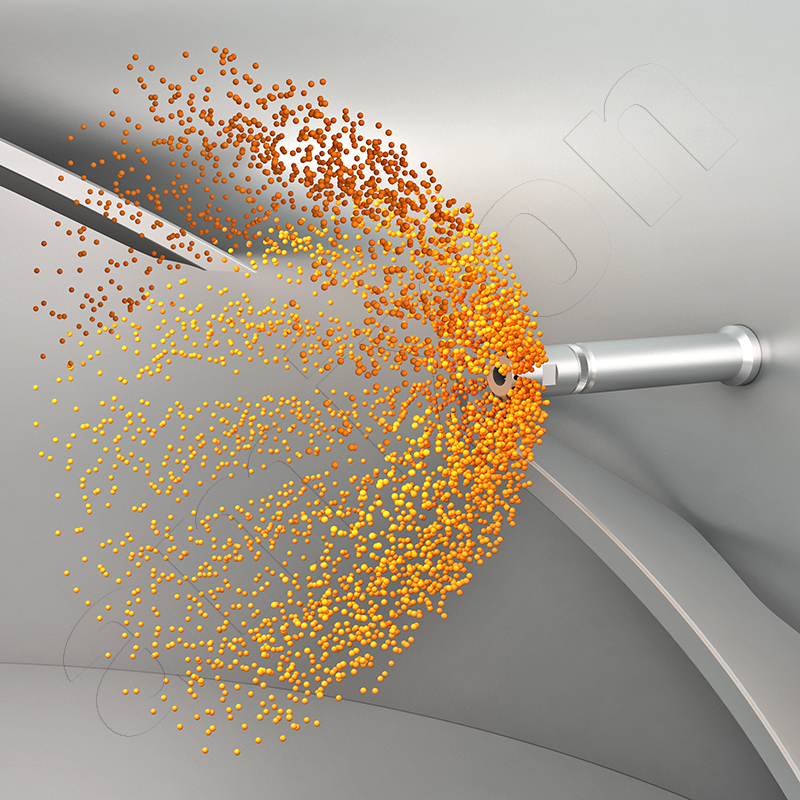

Agglomeration durch dynamische Verdichtung

Die Mischerwelle dreht sich mit hoher Geschwindigkeit. Die Pinne agitieren das Mischgut. Je schneller sich die Pinne drehen, desto schneller dreht sich das Mischgut. Je schneller sich das Mischgut dreht, desto stärker wirken die Zentrifugalkräfte. Das Mischgut wird gegen den Mischraum geschleudert. Dort wird es abgebremst. An der Mischgutwand beträgt die Umfangsgeschwindigkeit 0 m/s. An der Stirnseite der Dorne beträgt die Umfangsgeschwindigkeit jedoch 10 bis 20 m/s. Der Spalt zwischen Mischraum und Dorn beträgt ca. 1,5 mm. In diesem Scherspalt wird mit hoher Intensität gemischt, benetzt, geschert, verdichtet, desagglomeriert und agglomeriert. Der Ringspaltmischgranulator von amixon kann sehr effektiv agglomerieren. Es entstehen gleichmäßig runde Pellets. Im Idealfall werden die Staubpartikel zu 100% gebunden.

- Befeuchten

- Flüssigkeit verteilen

- Flüssigkeitsbrücken binden Partikel

- Agglomerate rollen sich auf - wie ein Schneeball

- turbulente Bewegung der Ringschicht mit Scherung und Kompaktierung

Wichtige Parameter für eine gute Agglomeration sind unter anderem

- Korngröße des Pulvers / Staubes

- Drehzahl

- Anzahl der Stifte

- Länge der Prozesskammer

- Art der Flüssigkeit

- Ort der Flüssigkeitszugabe

- Vorbehandlung und Art der Flüssigkeitszugabe

- Temperatur der Güter

- Massenstrom Pulver

- Massenstrom Flüssigkeit

- Füllgrad des Ringschichtmischers

- Verweilzeit

Aufbaugranulation oder Aufbauagglomeration

In der Literatur werden beide Begriffe verwendet und meinen meistens das Gleiche. In jedem Fall ist die Vokabel „Agglomeration“ richtig. Sie beschreibt das Kornvergrößern durch Anhaften vieler Kleinpartikel. Ein Granulationsprozess liegt auch dann vor, wenn eine feste Masse (Schülpen, Extrudate) zu einer bröckeligen Struktur zerkleinert wird.

In diesem Blog sei auch eine aggressivere Form der Agglomeration erwähnt. Sogenannte Ringschicht-Mischgranulatoren können Agglomerationsprozesse besonders effektiv und preiswert bewerkstelligen. Diese Ringschicht-Mischmaschine wird kontinuierlich betrieben. Eine Mischwerkwelle ist mit viele Pins ausgestattet. Bei hoher Drehfrequenz beträgt die Umfangsgeschwindigkeit 10 bis 25 m/s. Dementsprechend wird das Pulver in eine Rotationsbewegung beschleunigt und presst sich an die Wand des Mischraumes. Im Pulver werden Scher- und Druckkräfte wirksam, die 200 Mal so groß sind, wie die Gravitationskraft. Die Partikel kommen sich so nah, dass interpartikuläre Kräfte wirksam werden. Agglomerate bauen sich auf und wachsen. Sie werden auf der gegenüberliegenden Seite des Mischraumes nach unten ausgetragen. Die Bindemechanismen können verbessert werden, wenn man kleine Menge eines flüssigen Bindemittels hinzu mischt.

amixon® Ringschichtmischer aus unserer Produktion: Die Basisentwicklung wurde vor ca. 25 Jahren für die Agglomeration von Industrieruß entwickelt. Das amixon®-Produktionsprogramm ist hauptsächlich auf Mischer mit vertikal angeordneten Mischwerkzeugen ausgerichtet.

Staub

Überall dort, wo staubförmige Güter verarbeitet werden, entstehen Stäube. Ihre unangenehme Eigenschaft ist, dass sie durch kleinste Leckagen entweichen können. Zum Beispiel aus Big-Bags, Mischern, Silos, Rohrleitungen oder Abfüllanlagen. Stäube können lange in der Luft schweben und sich überall ablagern. Dies geschieht bevorzugt auf horizontalen Flächen. Bei Luftströmungen werden sie wieder aufgewirbelt und schweben in der Luft. Einige Stäube sind hygroskopisch; sie nehmen Feuchtigkeit aus der Umgebungsluft auf und benetzen alle Oberflächen, auf denen sie sich ablagern. Dadurch wird die Reinigung erschwert.

Stäube können korrosiv, oxidierend, brennbar und sogar explosiv sein. Dies ist immer dann der Fall, wenn sie organischen Ursprungs, sehr fein und trocken sind. Am Arbeitsplatz sind Stäube immer lästig, sie beeinträchtigen das Wohlbefinden und reizen die Atemwege. Austretender Staub ist teuer, er bedeutet Materialverlust und verursacht Kosten für Reinigung und Entsorgung.

Pulver für den Endverbraucher sind in der Regel konditioniert, so dass ihr Staubgehalt vernachlässigbar ist.

Mit abnehmendem Partikeldurchmesser nimmt die spezifische Oberfläche logarithmisch zu. Gleiches gilt für die chemische Reaktivität. Wenn Partikel kleiner als 0,1 µm sind, spricht man von Nanopartikeln. Viele Materialien zeigen völlig neue Eigenschaften, wenn sie nanodispers vorliegen. In der Medizin, der Pulvermetallurgie, der Elektrotechnik und der Hochleistungskeramik sind nanodisperse Strukturen Wegbereiter für neue Materialien und Funktionen.

Stäube binden. Schüttgüter sanft befeuchten. Extrem kleine Flüssigstoffmengen in große Pulvermengen verteilen.

Staubbindung durch Benetzung kann schonend und genau in amixon® Mischern stattfinden. Staubemissionen lassen sich vermeiden, indem man staubfeine Partikel miteinander agglomeriert oder sie an größere Partikel anhaftet. Schon kleinste Mengen einer geeigneten Flüssigkeit können hilfreich sein. Voraussetzung aber ist, dass die Flüssigkeit gleichmäßig auf der gesamten Oberfläche des Schüttgutes verteilt wird.

Zweistoffdüsen werden auch Atomizing Nozzles genannt. Sie können niederviskose Flüssigkeiten mikrofein vernebeln. Zugleich erzeugen sie im Mischgut eine Fluidisierungszone. Das begünstigt den Mischvorgang.

KoneSlid® Mischer für sanftes Befeuchten

Staubentstehung kann man innerhalb des Schüttgutes vermeiden, indem man Abrieb an den Partikeln vermeidet. Hier deutet sich ein Zielkonflikt an: Einerseits soll durch den Mischprozess eine ideale Homogenität erreicht werden, andererseits sollen die Partikel, wenn sie sich in Relativbewegung befinden, nicht brechen, nicht zerkleinern, nicht verrunden. Gelöst werden kann das Problem nur, wenn es gelingt, eine ideale Mischgüte bei minimaler Energieaufwendung herbeizuführen. Dieser KoneSlid®Mischer aus dem Hause amixon® realisiert die schonendste Art des Pulvermischens. Sie wird bevorzugt angewandt:

- Wo viele sprühgetrocknete Agglomerate am Mischprozess beteiligt sind. Das sind Milchpulverderivate für diätetische Nährmittel wie Babynahrung, Instantgetränke, Eistee, Cappuccino, medizinische Wirkstoffe, biologische Substrate und Enzyme.

- Gewürze, Tee, Müesli, Fettpulver, Lecithinpulver, …..

KoneSlid® Mischer erzielen in sehr kurzer Zeit ideale Mischgüten. Auch der Entleervorgang ist nach wenigen Sekunden abgeschlossen.

Gyraton® Mischer für große feuchte Schüttgutmengen

Es ist ein großes Privileg, wenn ein Produktionsleiter über homogen gemischte Rohstoffe verfügen kann. Das erleichtert die anschließenden Prozessschritte und garantiert gleichbleibende Qualität des Endproduktes. Gyraton® Mischer von amixon® leisten hier einen wertvollen Beitrag. Beispielsweise wenn der Inhalt eines 40-Fuß-Hochseecontainers (ca. 70 m³ Schüttgut) zu homogenisieren ist. Die Mischwerkwendel rotiert langsam und durchmischt alle Pulverpartikel von unten nach oben. Dabei gleitet die Mischwerkwendel langsam an der Mischraumwandung entlang. – ähnlich wie ein Kreisel. Auch ein Gyraton® Mischer kann die Mischgüter restlos austragen. Er wird dann mit ComDisc® Werkzeugen ausgestattet.

Das Mischprinzip des Gyraton® Mischers funktioniert universell. Die Komponenten können trocken, feucht oder nass sein. Partikelgrößen, Schüttgewichte, Fließeigenschaften, Partikelformen, .... können stark variieren. Gyraton® erreicht höchste Mischqualitäten. Die Mischzeit ist einstellbar:

- lang bei sehr geringer Antriebsleistung und niedriger Drehzahl

- kurz bei erhöhter Antriebsleistung

Gyraton® Mischer kann Schüttgüter auch kontinuierlich mischen

Ein großvolumiger Gyraton® Mischer kann auch als Kontinuierlichmischer arbeiten. Das Mischverfahren basiert auf der kontinuierlichen Kesselströmung. Normalerweise müssten gravimetrisch arbeitende Dosiersysteme eingesetzt werden. Die sind im Gegensatz zu Chargenwaagen aber relativ teuer. Selbst wenn die Befüllung des Mischers chargenweise erfolgt, wird das gemischte Gut kontinuierlich ausgetragen. Das ist weitgehend unabhängig von der Anzahl der Komponenten, solange sie ähnlich groß bemessen sind. Das Mischgut ist umso homogener

- je kleiner die eingefüllten Batches sind

- je konstanter deren Gewicht ist

- je konstanter die Zeittakte sind

- je höher das Füllniveau eingestellt ist

- je schneller das Mischwerkzeug rotiert

Verfahren, Branchen und die vielen branchenspezifischen Bezeichnungen

Der Würfel symbolisiert, wie Pulver im Mischer verändert werden können. Die drei Dimensionen stehen für 1) die Verfahren, 2) die Branchen und 3) die branchenspezifischen Bezeichnungen.

Die verschiedenen Verfahren sind für die einzelnen Branchen von unterschiedlicher Bedeutung:

- In der Pharmazie hat die Wirkstoffsynthese und die Vakuumtrocknung einen hohen Stellenwert.

- In der Feststoffgalenik ist das Verreiben der Wirkstoffe wichtig mit dem Ziel großer Oberflächen und guter „Bioverfügbarkeit“.

- In der Lebensmittelindustrie steht das schonendes Mischen im Vordergrund. Die Partikel sollen erhalten bleiben. Darüber hinaus sollen die produzierten Pulver staubfrei sein.

- In der Feinchemie ist die raumbeherrschende Total-Verströmung wichtig. Nur dann findet eine effiziente Wärmeübertragung statt - eine wesentliche Voraussetzungen für vollständige Reaktionsabläufe.

- Polymere werden mit Additiven zu Hochleistungskunststoffen konditioniert. Das sind beispielsweise präparierte Füllstoffe, Armierungen, Farbpigmente, Stabilisatoren, Metallseifen, selbst löschende Additive, Antistatika, ….

- Bei der Festkörpersynthese von ingenieurkeramischen Werkstoffen (Pulvermetalle und Nanokeramiken) dienen Nanopartikel als Coatingsubstanzen. Sie ummanteln feindisperse Metallsalze und Metalloxide. Nanofeine Partikel sind entweder Reaktant oder wirken als Katalysatoren im Kalzinierprozess bei hohen Temperaturen.

Die Begriffe "Feststoffmischen", "Pulvermischen" oder "Schüttgutmischen" sind im Grunde nur Überschriften für vielfältige Arten der Pulverformulierung/ Feststoffveredelung. Ein Veredelungsprozess kann nur dann erfolgreich sein, wenn nahezu jedes einzelne Partikel der Charge die gewünschte Stoffumwandlung erfahren hat. Insofern muss die Erfassung und Durchströmung aller Partikel raumbeherrschend und totraumfrei erfolgen.

Die Phänomene der Partikeltechnologie sind Lehrinhalte der mechanischen Verfahrenstechnik. Diese Wissenschaftsdisziplin gehört zu den Ingenieurwissenschaften. Sie wurde maßgeblich von Professor Dr. Hans Rumpf (Universität Karlsruhe) in den 70er Jahren begründet. Empirische Einzelergebnisse der Stoffaufbereitung wurden von ihm zerlegt und auf physikalische Gesetzmäßigkeiten untersucht. Mit Methoden der Dimensionsanalyse entwickelte er mit seinen Wissenschaftlern belastbare Berechnungsmethoden zur Beschreibung komplexer Zerkleinerungs- oder Mischvorgänge.

© Copyright by amixon GmbH