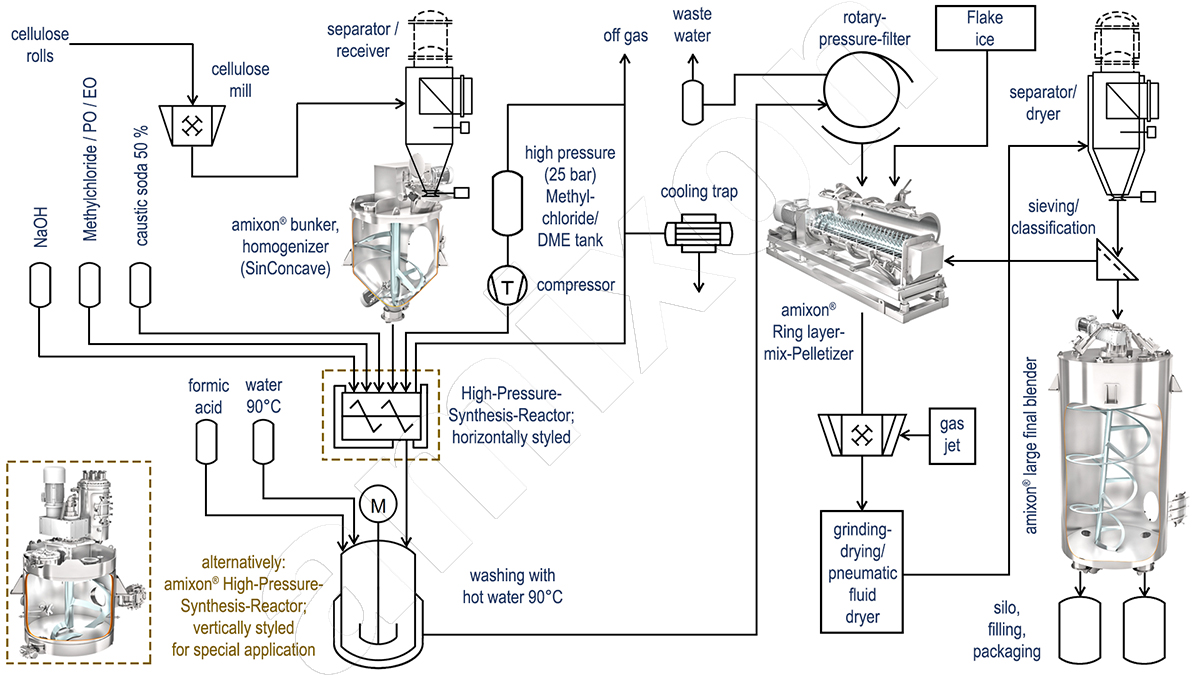

メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロースなどを加工する複合プラント技術

パルプは植物繊維を化学的にパルプ化することによって得られる繊維状の塊である。パルプはセルロースから成る。この言葉はラテン語から来ており、小さな細胞を意味する。セルロースはすべての植物細胞の基本的な静的構造である。

セルロース誘導体:化学的に修飾された形で、例えばメチルセルロースとして、それは最初に写真の開発を可能にした。繊維の重要な成分でもある。タイルの敷き詰め、焼き菓子の鮮度保持、マヨネーズの粘性、歯磨き粉の滑らかさなどに役立つ。

量的に最も重要なセルロースエーテルはカルボイルメチルセルロース(CMC)である。

洗浄された木材パルプまたは綿状パルプは微粉末(粒径約100~200μm)に粉砕され、空気圧で容積10~30m³の大容量ミキサーに運ばれる。

そこから、均質化されたパルプは合成リアクターに運ばれる。反応器には50%の苛性ソーダが噴霧される。発熱反応によりセルロースナトリウムが生成される。次にクロロ酢酸を反応器に噴霧する。カルボキシルメチルセルロースが生成される。あるいは、CMC合成は、溶媒(イソプロナノールまたはエタノール)の有無にかかわらず、スラリーとして実施することもできる。

他のセルロース誘導体(例えばヒドロキシプロピルメチルセルロース)も同様の方法で製造される。しかし、ここでは一般に溶媒は使用されず、反応化学物質はガス状(塩化メチル、プロピレンオキシド、エチレンオキシド)である。原料転換には、高温でも気体反応物が系内に留まるように、比較的高いシステム圧力(最大20bar)が必要となる。

セルロース誘導体製造用のリアクターは、耐圧設計になっている。また、内容物を加熱または冷却できるように、二重ジャケットが装備されている。大型のリアクターには強力なコンデンサーも装備されています。

amixon®は、(1)、(2)、(3)の3種類の大量ホモジナイゼーション方法を提供します:

(1)アミクソン®コニカルミキサーは不連続に混合する

amixon®コニカルミキサーでは2つの相反する流れが合流します。外側では、ミックスはらせん状に上向きに搬送され、中心部では下向きの流れが支配的です。境界部では、粒子系内の位置が変化します。シャベル状のミキサーアームは、相補的なクロスフローを発生させます。遅い回転数にもかかわらず、理想的な混合品質が保証され、これはもはや実際には改善できない。上記のトータルフローは、すべての粒子を常に相対的に移動させる。これは、充填レベルが5%であろうと最大充填であろうと、普遍的に存在する。SinConcave®「または 」SinConvex®"設計のミキシングスパイラルの特別な形状は、ほぼ100%の残留排出を保証します。ミックスの特に穏やかな処理は、低い駆動力の直接的な結果です。ミックス粒子は粉砕されたり、丸められたり、壊れたりすることはありません。

(2)アミクソン®コニカルミキサーは連続ミキシングが可能

このタイプのミキサーの面白いところは、その大きさに関係なく、不連続でも連続でも運転できることです。しかしそれ以上に興味深いのは、排出されるミックスが最初から理想的な混合品質に対応していることです。スタートアップ・ロス」がないのだ。これについては以下で説明する:

生産開始時の運転モード

ミキサーの排出口は閉じられています。すべての重量式吐出ユニットは、低い質量流量で同時にスタートします。マスタードージングコントロールがすべての製品フローを調和させます。ミキサーの充填レベルは連続的に上昇し、ミキサー駆動は充填レベルの半分から開始されます。この均等化プロセスは、ミキサーが半分をわずかに超えた時点で完了します。希望の充填レベル(使用可能量の約60~80%)に達すると、排出エレメントがゆっくりと開きます。この充填レベルは一定に保たれます。吐出流量は、一定制御の下、最大質量流量まで増加させることができる。

生産終了時の動作モード:

すべての吐出エレメントが次々とマスフローを遅らせ、同時にスイッチオフして閉じます。ミキサーは最後の残渣が残るまで連続的に空になります。フリーフローの製品は完全に流出します。

ユーザーにとっての利点

- 技術的に理想的な混合品質

- バッチミキサーとしても連続ミキサーとしても使用可能

- ミキシング強度は調整可能(穏やかなホモジナイゼーションから集中的な凝集除去まで)

- 連続ボイラー流量に基づき、ミキサー内のミックスの平均滞留時間を設定。これはミキシングツールの速度に依存しません。

- 生産開始時の製品ロスなし

- 生産終了時の製品ロスなし

- 理想的な残渣排出

- 使用可能量の10%から100%まで選択可能な明確な充填レベル

- ミキサーを汚すことなく液体を微細混合

- 加湿、テンパリング、乾燥などの拡張プロセス

- 最高の衛生基準(GMP基準)、乾式でも湿式でも簡単な洗浄 - ミキサーは上部で支持・駆動されるだけです。

(3) Gyraton®ミキサーは連続的または非連続的に混合します。

最大100 m³までの大きなバッチを均質化するために、amixon®はGyraton®ミキサーで興味深い新開発をしました: ミキシングスパイラルは時計回りに回転し、ミックスを上方に搬送します。ミキシングスパイラルは時計回りに回転し、ミックスを上方へ搬送します。ピボットポイントはシャフトシール中央の上部にあります。このミキサーは乾燥、湿潤、または懸濁したバルク材料にも使用できます。サイズは 10 m³ から 100 m³ まで自由に選択できます。70 m³までのサイズは完全に組み立てた状態で路上輸送が可能です。

わずか10%の充填量で最高の混合結果が得られます。ミキシングは非常に穏やかで、投入エネルギーも極めて少なくて済みます。ミキサーは1つまたは複数の標準化された注ぎ口から上方から供給されます。底部のフラップが開いているときは、混合液は標準の吐出口から下方に排出されます。

ジャイラトンミキサーの特徴は次の通りです。

- ミキシングはデッドスペースなく、特に穏やかに、最小限のエネルギーで行われます。

- 非常に良好な残渣排出性

- オプションで耐圧または耐真空

- ミキシングチャンバーはオプションで温度制御可能

- 省スペース、コンパクト設計 大型ミキサーは路上輸送が可能

- ミキシングチャンバーには大きな点検口から簡単にアクセス可能

- 簡単な洗浄

- ウェット(自動)

- フーバーによる乾式手動

- ミキシング時間の長さに応じて、ミキシングツールの回転数と振り子運動が調整されます。モーターは非常に小型です。それに応じてエネルギー消費量も少ない。

- ミキシングシステムは、湿った流動性の悪い製品にも使用できます。

amixon®テクニカルセンターでのトライアル

混合、ホモジナイジング、凝集、合成、冷却、真空ミックス乾燥の分野で投資を決定しようとしているのであれば、ぜひご相談ください。弊社は幅広いプロセスエンジニアリングの専門知識を提供し、優れた設備を備えた機械/装置エンジニアリング部門を有しています。テクニカルセンターでのトライアルをご希望の場合は、お急ぎください。

フレークアイスによる連続冷却

反応生成物は、一般的な塩といくつかの副生成物(高級アルコール)をまだ含む湿ったセルロース誘導体である。原料生成物は90℃の湯浴に移され、懸濁される。塩と副生成物は熱水に溶解する。MC、HEMC、HPMCは50~60℃以上の水には溶けない。

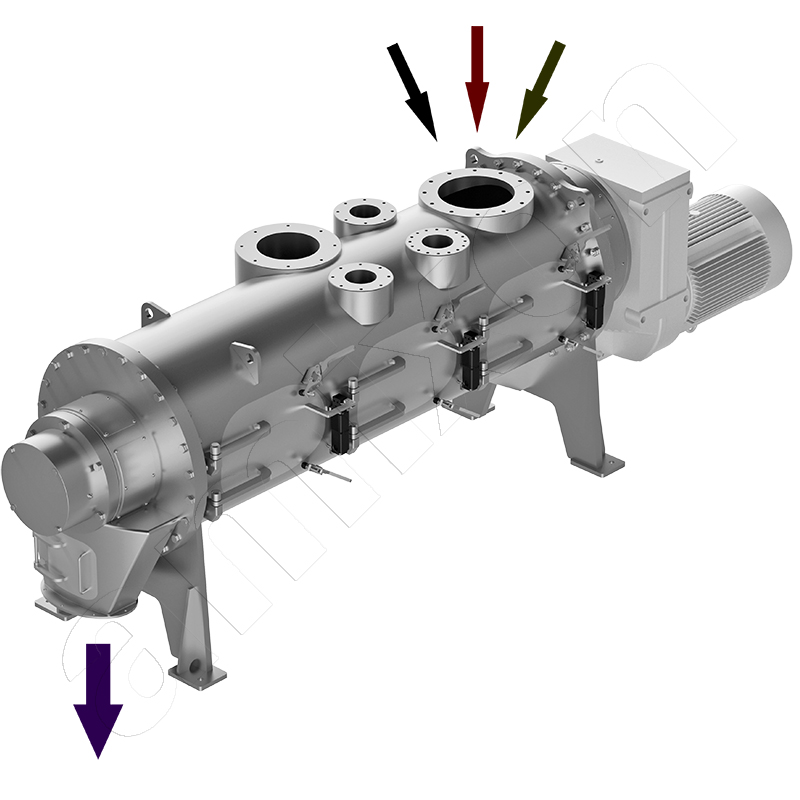

温水は濾過によって分離され、濾過ケーキは無塩で洗浄される。熱洗浄水は食卓塩を30%まで吸収できるため、洗浄に数回使用できる。これはエネルギーと水の節約になる。濾過と洗浄の段階を経た洗浄後の残留水分は、まだ50~60%程度である。洗浄後のセルロースエーテルの嵩比重は約150g/lである。冷却には連続運転の水平ミキサーが使用される。冷却は通常フレークアイスで行われる。45℃以下の温度では、製品はもはや水に溶けない。

大きな塊を効率的かつ衛生的に乾燥させる必要がある。

ここで使用されるフラッシュ・ドライヤーは通常、連続運転の粉砕ドライヤーです。凝集物を効果的に粉砕することができます。乾燥プロセスは大気圧で行われます。大量の空気が予備洗浄、乾燥、加熱される。乾燥工程は非常に重要である。多くのエネルギーを消費する。

乾燥された粉体はサイクロンで除塵される。微細な粉塵はバグフィルターで分離される。次に重い粒子が選別され、ふるいにかけられる。最終的な用途には、明確な粒子径が重要である。

パルプは再生可能な天然製品である。他の天然製品と同様、パルプも季節や場所によって変動します。また、パルプはバッチ処理されます。ここでも、バッチごとに品質に若干の違いがある。大容量の最終ミキサーの主な仕事のひとつは、この差を均等にすることである。その後、製品は袋や大きな袋に詰められます。

高強度材料はまた、永久的な耐食性も備えていなければならない。ここでは溶接技術が非常に重要である。

原子炉の設計には、他にも考慮しなければならない基準がある。例えば、高い強度に加えて、塩から生成される塩化物が水と結びついて高温で化学的に侵食性を持つため、タンク材料は特に耐食性に優れていなければならない。応力腐食割れという現象は、材料が引張応力の増加にさらされたときに耐食性が低下することを表している。さらに、荷重や温度の変化による材料の疲労現象も考慮しなければならない。

試薬や反応副生成物の取り扱いにも、多くの専門知識が必要とされる。エチレンオキシド(HEMCのようなHECまたはHE混合エーテルの製造)は、最も危険性が高い: 爆発性があり、窒素雰囲気中で保管しなければならない。メチルセルロース(MC、HEMC、HPMC)の製造では、副反応でジメチルエーテルが生成されるが、これは非常に可燃性、爆発性、有毒である。ジメチルエーテルは、未反応の塩化メチルと共に反応終了時に除去されなければならない。工業プロセスでは、混合ガスは圧力下で回収され、せいぜいプロセスで再利用される程度である。

セルロースはマルチタレント

セルロースほど、人類の歴史と密接に結びついている原料は他にないだろう。紙がなければ、人類の歴史は大きく変わっていただろう。ボロ布でさえ、最初は紙の原料として使われていた。それは綿からできているからだ。セルロースはその繊維の中に、特に純粋な形で存在している。

セルロースの化学的利用の発展は、1846年の三硝酸セルロースとしても知られるニトロセルロースの製造から始まった。当初は軍事目的に使用され、銃綿としても知られていた。セルロースを硫酸と硝酸の混合物である硝酸で処理することで製造される。さらなる工程で、銃綿は洗浄され、粉砕され、乾燥される。

歴史

軍事利用と並行して、ニトロセルロースの民間利用も19世紀に始まった。弱硝化ニトロセルロース(二硝酸セルロース)は樟脳と混合され、セルロイドとして最初の工業用プラスチックの基礎となった。

セルロイドは1951年まで写真フィルムのキャリアとして使用され、卓球ボールも2014年までセルロイドで作られていた。最初の透明プラスチックフィルムもセルロースをベースにしていた。1920年代には、包装用にセルロースガラス(商品名:セロファン)が製造された。これは特に光沢があり、現代の包装用フィルムとは異なり、永久的に折り目をつけることができる。両端を簡単に「ひねる」ことができるため、例えばお菓子の包装に使われた。一方、セロハンは価格と技術的な理由から、そのほとんどが石油系プラスチックフィルムに取って代わられた。しかし、将来的にセロハンが復活する可能性があるのは、その優れた生分解性によるものだろう。

セルロイドが他のプラスチックに取って代わられたのには重要な理由がある。それは、セルロイドの燃えやすさである。

セルロースは生分解性

綿のセルロース含有率は約84~91%。繊維が長いため、主に繊維原料として使用される。一方、木材のセルロース含量は約40~45%にすぎず、複雑な化学パルプ化工程を経て分離しなければならない。特に製材残渣や低品質の針葉樹は、紙の原料として工業的に利用されている。しかし、より品質の高い針葉樹や広葉樹のグレードも化学パルプとして使用される。

特に純度の高いセルロースは、亜硫酸パルプ法を用いて木材から得られる。このようにして得られる化学セルロースは、溶解パルプまたは特殊パルプとも呼ばれる。

ただし、セルロースはまず木材から抽出しなければならない。丸太は木材チップに切り刻まれる。その目的は、均一な大きさにすることである。

これらの木材チップは、加圧反応器内で酸性化学物質とともに熱と圧力で数時間加熱調理される。リグニンやヘミセルロースなどのセルロース副産物は酸に溶け、濾液と一緒に分離される。濾液は黒液と呼ばれ、残留リグニン、ヘミセルロースの分解による炭水化物、炭酸ナトリウム、硫酸ナトリウム、その他の無機塩を含む。ナトリウム、硫黄、カルシウムは大部分が黒液から回収され、再利用される。バニリンは樹皮と同様にリグニンから抽出できる。

![[Translate to 日本語:] Zelluloseschlamm wird manuell entwässert. [Translate to 日本語:] Zelluloseschlamm wird manuell entwässert.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/Zellstoff_schlamm.jpg)

セルロース誘導体と2020年の世界生産量

| Product | World production in 2019 | Application |

| Cellulose regenerated | 3.300.000 t/a | Textiles |

| Cellulose acetate | 900,000 t/a | Coatings and membranes |

| Cellulose nitrate | 420.000 t/a | Coatings, membranes and explosives |

| Carboxymethyl-cellulose | 360.000 t/a | Food, Cosmetics, Pharma, Oilfield, Paper |

| Methylcelluloses | 180,000 t/a | Food, pharma and construction |

| Hydroxylethyl-cellulose | 8,000 t/a | Paints, lacquers, films and cosmetics |

セルロースエーテルとその工業用途

Name | Abbreviation | Production | Application |

Carboxymethyl cellulose | CMC | Converted to alkali cellulose with sodium hydroxide solution. Alkylation with chloroacetic acid. | Petroleum industry, textile industry, detergent additive, binder, thickener, paper sizing agent (wallpaper paste), protective colloid, food additive E 466 (ice cream, mayo, jelly, baked goods), toothpaste, cross-linked as tablet disintegrant. |

Methylcelluloses | MC | Converted to alkali cellulose with sodium hydroxide solution. Alkylation with methyl chloride, | Additives in various building materials (concrete, mortar, tile adhesives, fillers, plasters, etc.) Wallpaper paste, thickener, gelling and coating agent, emulsifier, stabiliser in food (MC: E 461, HPMC: E 464) meat substitutes, ice cream, bakery products, mayo, instant products and frozen products) and cosmetics. In pharmacy as "artificial tears", laxative, negative contrast agent, retardation of active ingredients, tablet coating, material for hard capsules. |

Ethyl cellulose | EC | Converted to alkali cellulose with sodium hydroxide solution. Alkylation with ethyl chloride. | Thickener, binder, adhesive, as well as film former and water-repellent barrier layer. Main ingredient lightfast cellulose ether coatings, packaging materials, thermoplastics, artificial snow for Christmas trees, cable insulation, protective skins and seals. As an additive of synthetic resins and waxes for varnishing coloured Easter eggs and as an additive for stamping inks in the food industry (E 462). In pharmacy, excipient for increasing viscosity, as a binder for tablet granules, as a builder and disintegrant for tablets, and in particular also as a film former (e.g. trademarked under Surelease®) for lacquer tablets. |

Hydroxyethylcellulose | HEC | Converted to alkali cellulose with sodium hydroxide solution. Etherification with ethylene oxide. | In the building materials industry in water-soluble paints and dispersion adhesives as well as plasters and fillers. In pharmaceuticals as an excipient and in toothpaste. |

Hydroxypropylcellulose | HPC | Converted to alkali cellulose with sodium hydroxide solution. Etherification with propylene oxide. | Application as pharmaceutical excipient, binder for ceramic masses, for coatings and adhesives, in cosmetic articles, in printing inks and in polymerisation technology. In food as a stabiliser, protective layer and gloss coating. |

私たちはセルロースの誘導体にいたるところで出会う

高分子化学の進歩により、貴重な特性を持つさまざまなセルロース誘導体が開発された。

セルロースエステル: 1856年、樟脳と硝酸セルロースから最初の熱可塑性プラスチックが製造された。この結果、卓球のボールや写真・動画用のフィルム素材が生まれた。

酢酸セルロース: 続いて、発泡体(タバコのフィルター)や繊維に加工できる第二の熱可塑性プラスチックが開発された。さらに開発が進み、透明な成形体、立方体、工具の柄などが生まれた。

セルロースエーテル: 1930年代の初めから、このセルロース誘導体のグループは工業的に重要な位置を占めるようになった。セルロースエーテルは毒性がなく、ほとんどが水溶性で、通常は白色の粉末または顆粒として取引されている。個々のセルロース・エーテルの特性は、セルロース分子を水酸化ナトリウム水溶液で活性化した後の化学反応によって導入される置換基の種類、数、分布によって決まる。

応用分野

例えば、置換基の名前によって命名される: メチルセルロース(MC)、ヒドロキシプロピルメチルセルロース(HPMC)、カルボキシメチルセルロース(CMC)、ヒドロキシプロピルセルロース(HPC)、エチルセルロース(EC)など。建築業界では、モルタル、タイル接着剤、フィラー(HEMCまたはHPMC)の様々な特性を最適化するための添加剤として使用されている。壁紙用ペーストは、主にメチルセルロース(MC)またはカルボキシメチルセルロース(CMC)で構成されている。

金属成形では、セルロース誘導体は潤滑剤として、塗料やワニスの製造では粘度調整剤やバインダーとして使用される。食器洗い機のタブでは爆発剤として、農業では農薬の効果を遅らせるために使用される。

セルロース誘導体の中には、食品添加物や化粧品への配合が認められているものもある。特に、異なる温度での水性環境における異なるセルロースエーテルの挙動が利用されている。セルロースエーテルは、乳化剤、安定剤、防腐剤に不可欠な添加物であることが多い。インスタントソースやスープの流動性を向上させる。アイスクリームでは、溶融挙動や口当たりに影響を与え、クリームが減少してもクリーミーな味を与える。

食品・医薬品業界では、液体・半固体製品のテクスチャー、形状、構造、コンシステンシーに影響を与える。その用途は、歯磨き粉から医薬品のコーティング剤まで多岐にわたる。化粧品業界では、粘度調整剤や安定剤として、軟膏、日焼け止めクリーム、化粧品のレオロジーを決定する。その可能性はまだまだ尽きず、集中的な研究が行われている。

カルボキシメチルセルロース(CMC)のような 「単純な 」セルロース誘導体の価格は1.50ユーロ/kgから始まり、医薬用途の特殊なセルロース誘導体では100ユーロ/kgを超える。セルロースエーテルは、多くの用途で石油由来製品にほとんど代替できない。そのため、さまざまな産業でセルロースエーテルの重要性が高まるだろう。特に、多くの製薬用途や食品添加物、特に簡便な製品への応用が挙げられる。

© Copyright by amixon GmbH

![[Translate to 日本語:] amixon® Synthesereaktor/ Vakuum-Mischtrockner für 12 m³ Chargen. Zylindrischer Mischraum. [Translate to 日本語:] amixon® Synthesereaktor/ Vakuum-Mischtrockner für 12 m³ Chargen. Zylindrischer Mischraum.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/VMT_12000.jpg)

![[Translate to 日本語:] amixon®-Synthesereaktor/Vakuum-Mischtrockner. Konisch-zylindrischer Mischraum. [Translate to 日本語:] amixon®-Synthesereaktor/Vakuum-Mischtrockner. Konisch-zylindrischer Mischraum.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/AMT_Mischtrockner.jpg)

![[Translate to 日本語:] Eine Mischwerkwendel fördert das Mischgut in der Peripherie nach oben. Die Schwerkraft lässt das Produkt im Zentrum nach unten fließen. Der Mischvorgang ist totraumfrei. [Translate to 日本語:] Eine Mischwerkwendel fördert das Mischgut in der Peripherie nach oben. Die Schwerkraft lässt das Produkt im Zentrum nach unten fließen. Der Mischvorgang ist totraumfrei.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/14_AM_Sroemung_differierende_Fuellgrade_Bild_4.jpg)

![[Translate to 日本語:] Der amixon® Konusmischer AMK 600 hat hier die Funktion eines Kontinuierlichmischers. [Translate to 日本語:] Der amixon® Konusmischer AMK 600 hat hier die Funktion eines Kontinuierlichmischers.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/AMK_600__3204__Bild_3.jpg)

![[Translate to 日本語:] Der Gyraton®-Mischer der amixon GmbH ist besonders kompakt gebaut. [Translate to 日本語:] Der Gyraton®-Mischer der amixon GmbH ist besonders kompakt gebaut.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/Gyraton_GM_Bild_Person_und_Prinzip.jpg)

![[Translate to 日本語:] Die Mischwendel des Gyraton®-Mischers dreht sich und fördert das Mischgut nach oben. [Translate to 日本語:] Die Mischwendel des Gyraton®-Mischers dreht sich und fördert das Mischgut nach oben.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/Mischraum_und_Mischwerk_Gyraton_.jpg)

![[Translate to 日本語:] amixon® Mischtrockner-Reaktor mit 200 Liter Nutzvolumen. [Translate to 日本語:] amixon® Mischtrockner-Reaktor mit 200 Liter Nutzvolumen.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/VMT_200_Versuchsmischer_mit_Person.jpg)

![[Translate to 日本語:] amixon® Mischtrockner-Reaktor mit 200 Liter Nutzvolumen. Der Mischraum ist konisch. [Translate to 日本語:] amixon® Mischtrockner-Reaktor mit 200 Liter Nutzvolumen. Der Mischraum ist konisch.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/Technikum_2_Bild_2.jpg)

![[Translate to 日本語:] Beispiel: Korrosionsbeständigkeit verschiedener Werkstoffe in Gegenwart von Schwefelsäure. [Translate to 日本語:] Beispiel: Korrosionsbeständigkeit verschiedener Werkstoffe in Gegenwart von Schwefelsäure.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/Werkstoffe_Korrosionsbestaendigkeit_Schwefelsaeure.jpg)

![[Translate to 日本語:] Cellulose ist chemisch ähnlich aufgebaut wie Stärke. Sie hat jedoch eine völlig andere Funktion. [Translate to 日本語:] Cellulose ist chemisch ähnlich aufgebaut wie Stärke. Sie hat jedoch eine völlig andere Funktion.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/chemische_Formel_Staerke_Cellulose.jpg)

![[Translate to 日本語:] Filtration im industriellen Maßstab: Zelluloseschlamm wird entwässert. [Translate to 日本語:] Filtration im industriellen Maßstab: Zelluloseschlamm wird entwässert.](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/Zellulose_Filtration.jpg)

![[Translate to 日本語:] Zellstoff trocken als Plattenware [Translate to 日本語:] Zellstoff trocken als Plattenware](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/Zellstoff.jpg)

![[Translate to 日本語:] Zellstoff trocken als Ballenware gewickelt [Translate to 日本語:] Zellstoff trocken als Ballenware gewickelt](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/Zellstoff_gewickelt.jpg)

![[Translate to 日本語:] Ringschicht Mischagglomerator aus dem Hause amixon® [Translate to 日本語:] Ringschicht Mischagglomerator aus dem Hause amixon®](/fileadmin/amixon/Articles/0070_Komplexe_Anlagentechnik_bei_der_Aufbereitung_von_Methylcellulose-_Carboxymethylcellulose-_Hydroxyethylcellulose_usw/RMG_10_mit_Person.jpg)