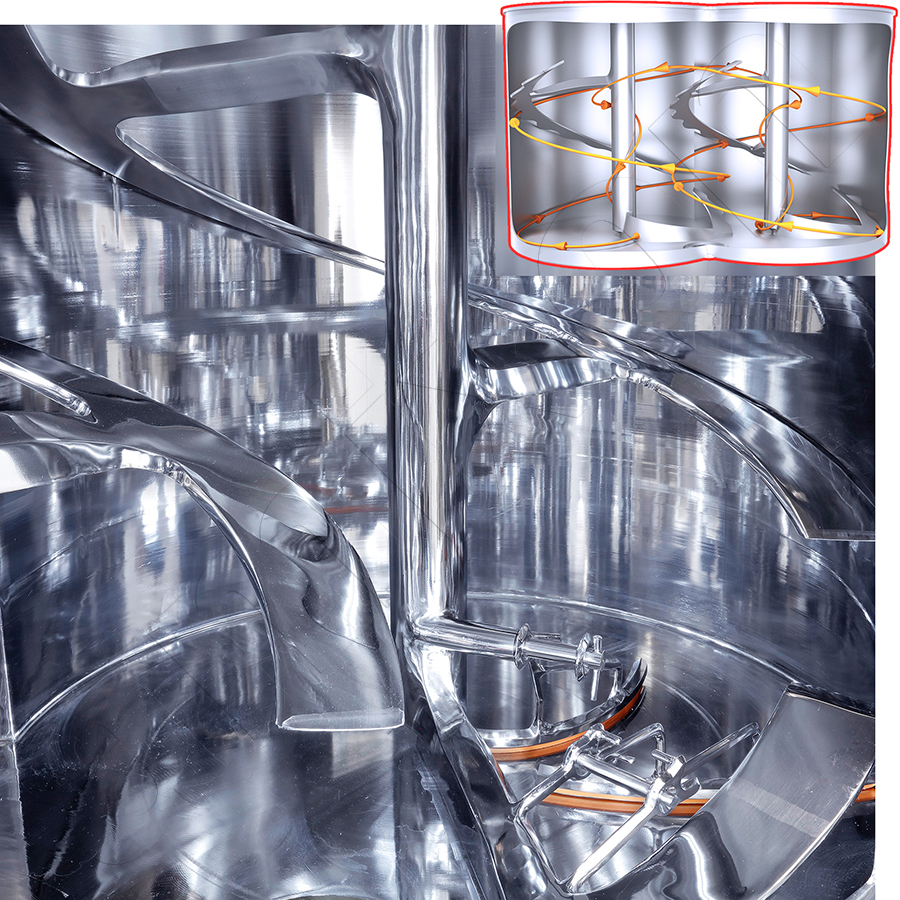

Vista dell'interno di un miscelatore bialbero amixon®.

Miscelatore bialbero per il rivestimento di particelle di materiale sfuso

I miscelatori verticali monoalbero e i miscelatori verticali bialbero hanno proprietà di miscelazione simili. Possono omogeneizzare quasi tutti i tipi di materiali sfusi in modo ideale e preciso. C'è solo una restrizione: il prodotto finale deve avere una fluidità sufficiente. Se il prodotto finale (polveroso, secco, umido o bagnato) può essere versato da un secchio, può essere scaricato dal miscelatore amixon®.

Molti utenti utilizzano i miscelatori amixon® anche come essiccatori a vuoto o come reattori di sintesi. In questi processi, i materiali di miscelazione possono cambiare. Possono essere scorrevoli come l'acqua o assumere proprietà altamente viscose. Questi cambiamenti di consistenza non sono un problema se le miscele sono nuovamente scorrevoli alla fine del processo.

Processi di rivestimento fino al 100%

I processi di rivestimento di materiali sfusi sono generalmente impegnativi e richiedono un controllo preciso del processo. Gli strumenti di miscelazione del mescolatore lavorano a velocità variabili. I liquidi vengono aggiunti in sequenza e i flussi di massa e le temperature devono essere controllati con estrema precisione.

Isteresi di solidificazione

L'isteresi di solidificazione può variare a seconda del tipo di grasso. Se i grassi adatti vengono raffreddati rapidamente (a caldo), la loro viscosità aumenta solo con un notevole ritardo. Questa isteresi può essere molto utile. Il rivestimento di grasso delle particelle della miscela avviene comodamente a basse viscosità ma a temperature di processo ridotte.

Raffreddamento criogenico

Una volta che il grasso ha bagnato tutte le particelle di polvere, la miscela deve essere raffreddata il più rapidamente possibile. Questo deve avvenire durante la miscelazione. Purtroppo, il raffreddamento dei prodotti in polvere attraverso il trasferimento di calore per contatto è molto più lento rispetto a quello dei liquidi. Per questo motivo, si ricorre al raffreddamento criogenico.

Si utilizza azoto liquido (-196 °C) o neve di anidride carbonica (-78 °C). In casi particolari, è possibile utilizzare anidride carbonica criogenica in forma di pellet. I dispositivi di alimentazione devono essere ben isolati. Devono essere protetti dalla condensa/ghiaccio.

Durante il raffreddamento d'urto, il comportamento del flusso della miscela cambia bruscamente. Gli strumenti di miscelazione e l'azionamento devono essere progettati per questo.

Durante il raffreddamento, nella camera di miscelazione si producono grandi quantità di gas. Questi gas inerti devono essere rimossi in modo sicuro dall'ambiente di lavoro del personale. I dipendenti devono essere istruiti sui pericoli. I dispositivi di misurazione dell'ossigeno registrano continuamente il contenuto di ossigeno nell'aria ambiente. Se il contenuto di ossigeno scende al di sotto di un certo limite (ad esempio, al di sotto del 19% o del 18% in volume), attivano un allarme visivo e acustico. Il personale potrebbe dover indossare guanti di protezione dal freddo.

Miscelazione tridimensionale

I miscelatori amixon® ottengono risultati eccellenti quando si tratta di bagnare e rivestire. Il funzionamento dei miscelatori si basa su strumenti di miscelazione elicoidali. Essi trasportano il prodotto verso l'alto nella parte periferica. La miscela scorre poi verso il basso al centro della camera di miscelazione. In questo modo si ottiene un intenso flusso incrociato del prodotto che scorre verso l'alto e verso il basso.

Questo tipo di “miscelazione verticale” può essere utilizzato universalmente per quasi tutte le consistenze del prodotto: polveri secche, umide o bagnate e persino paste e impasti. Viene generata una distribuzione casuale tridimensionale.

- Il processo di miscelazione funziona in modo ampiamente indipendente dal livello di riempimento,

- Funziona indipendentemente dalla frequenza di rotazione,

- funziona indipendentemente dalle diverse proprietà dei componenti, come ad esempio

- dimensione delle particelle

- forma delle particelle,

- proprietà di flusso,

- contenuto di liquido,

- densità apparente,

- coesione,

- adesione

- viscosità.

Per prodotti particolarmente sensibili o dove esiste il rischio di esplosione di polveri, è consigliabile ridurre la velocità del miscelatore. I miscelatori amixon possono essere utilizzati anche con utensili di miscelazione a rotazione lenta senza alcuna perdita di qualità.

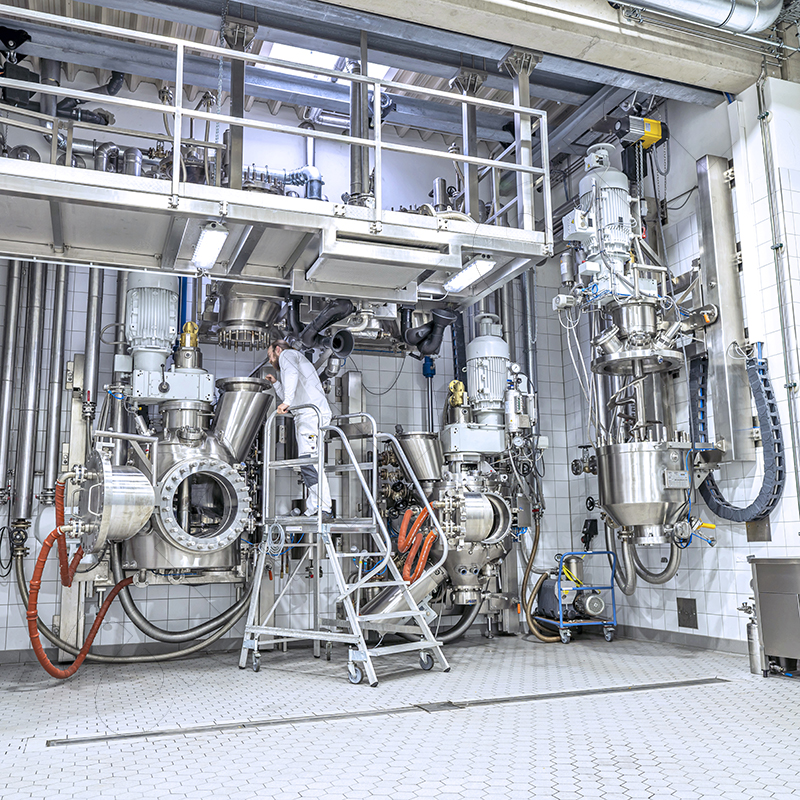

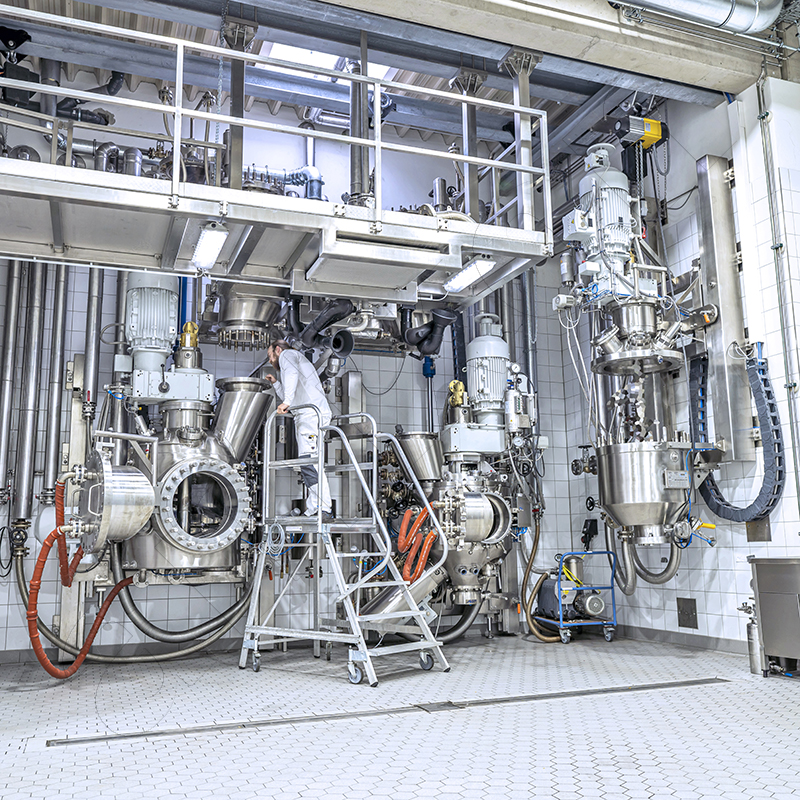

Test di miscelazione nel centro tecnico amixon®

amixon® dispone di oltre 30 macchine di miscelazione di prova a Paderborn. Questo ci permette di rispondere in modo molto specifico alle esigenze dei clienti. Le prove di miscelazione nel centro tecnico amixon® offrono all'utente molti vantaggi:

Le conoscenze acquisite con i test garantiscono considerazioni di scale-up per impianti di grandi dimensioni. Ciò accelera la successiva messa in servizio.

I test forniscono informazioni per migliorare la progettazione dei grandi impianti di processo. A volte il cliente interpreta gli eventi che si verificano in modo diverso dagli esperti amixon®. Questo può aumentare le conoscenze acquisite.

Serie di test ben documentate forniscono impulsi preziosi per migliorare il successivo controllo del processo nell'impianto su larga scala.

© Copyright by amixon GmbH