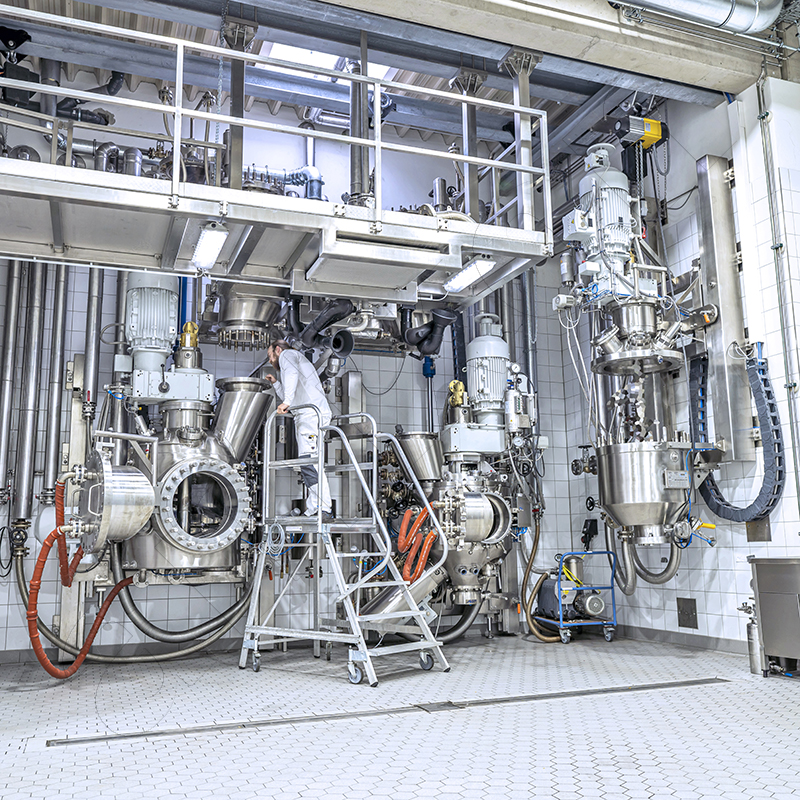

Vue d'un mélangeur à deux arbres amixon®.

Mélangeur à deux arbres d'amixon® pour les produits de boulangerie, les enrobages de graisse et les produits de snacking

Les mélangeurs verticaux à arbre unique et les mélangeurs verticaux à double arbre ont des propriétés de mélange similaires. Ils peuvent homogénéiser presque tous les types de produits en vrac de manière idéale et précise. Il n'y a qu'une seule restriction : le produit final doit avoir une fluidité suffisante. Si le produit final (qu'il soit poussiéreux, sec, humide ou mouillé) peut être versé d'un seau, il peut être déchargé du mélangeur amixon®.

De nombreux utilisateurs utilisent également les mélangeurs amixon® comme séchoirs-mélangeurs sous vide ou comme réacteurs de synthèse. Dans de tels processus, les produits mélangés peuvent se modifier. Ils peuvent être fluides comme de l'eau ou présenter des propriétés très visqueuses. De tels changements de consistance ne posent pas de problème si les produits mélangés redeviennent fluides à la fin du processus.

Procédé d'enrobage jusqu'à 100

Les procédés d'enrobage pour les produits en vrac sont généralement exigeants et nécessitent une gestion précise du processus. Les outils de mélange du mélangeur fonctionnent à des vitesses de rotation variables. Les ajouts de liquide se font de manière séquentielle, les débits massiques et les températures doivent être contrôlés avec une grande précision.

Hystérésis de solidification

L'hystérésis de solidification peut varier en fonction du type de graisse. Si des graisses appropriées (à chaud) sont rapidement refroidies, leur viscosité n'augmente qu'avec un retard considérable. Cette hystérésis peut être très utile. L'enrobage des particules de mélange par la graisse est plus facile à réaliser à faible viscosité, mais à des températures de traitement réduites.

Refroidissement cryogénique

Une fois que la graisse a humidifié toutes les particules de poudre, le mélange doit être refroidi le plus rapidement possible. Cela doit se faire pendant le mélange. Malheureusement, le refroidissement des produits pulvérulents par transfert de chaleur par contact est beaucoup plus lent que celui des liquides. C'est pourquoi on utilise le refroidissement cryogénique.

On utilise soit de l'azote liquide (-196 °C), soit de la neige carbonique (-78 °C). Dans certains cas, on peut utiliser du dioxyde de carbone cryogénique sous forme de granulés. Les dispositifs d'ajout doivent être bien isolés. Ils doivent être protégés contre la condensation/le givrage.

Pendant le refroidissement brutal, le comportement rhéologique du mélange change brusquement. Les outils de mélange et l'entraînement doivent être conçus en conséquence.

De grandes quantités de gaz se forment dans la chambre de mélange pendant le refroidissement. Ces gaz inertes doivent être évacués en toute sécurité de l'environnement de travail du personnel. Les employés doivent être informés des dangers. Des appareils de mesure de l'oxygène enregistrent en continu la teneur en oxygène de l'air ambiant. Si la teneur en oxygène descend en dessous d'une certaine valeur limite (par exemple en dessous de 19 % en volume ou 18 % en volume), ils déclenchent une alarme visuelle et sonore. Il est possible que le personnel doive porter des gants de protection contre le froid.

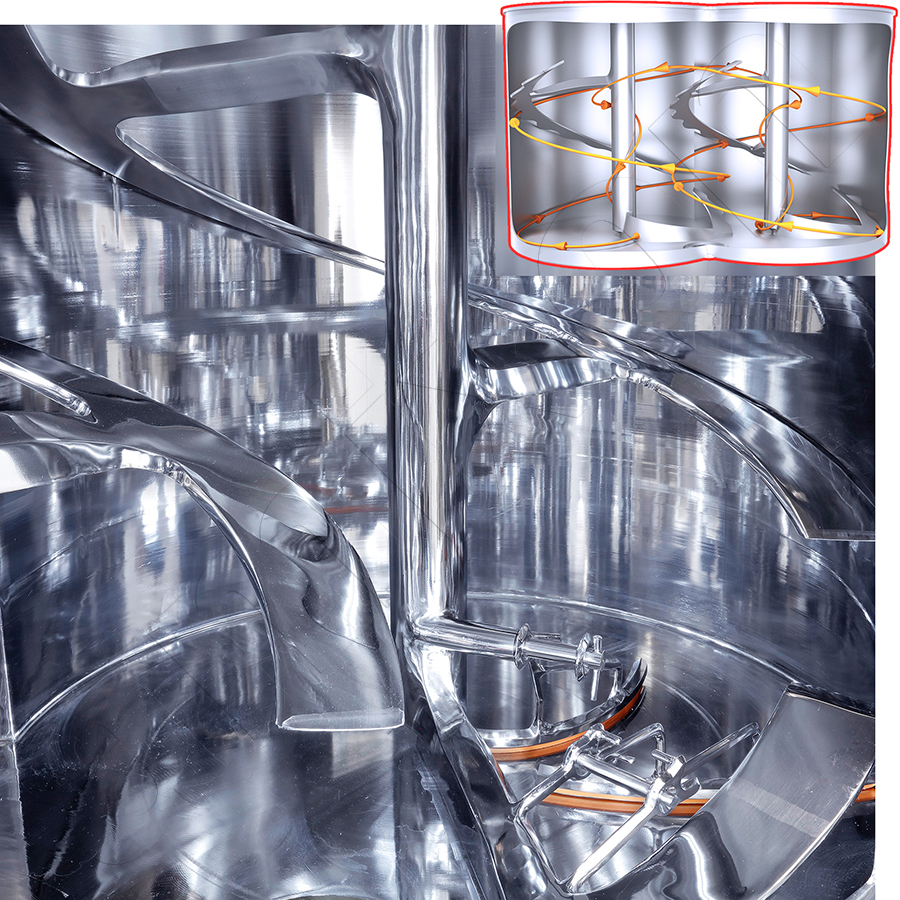

Mélange en trois dimensions

Les mélangeurs amixon® permettent d'obtenir d'excellents résultats en matière d'humidification et d'enrobage. Le fonctionnement des mélangeurs est dû aux outils de mélange hélicoïdaux. Ils transportent le produit vers le haut à la périphérie. Au centre de la chambre de mélange, le produit s'écoule ensuite vers le bas. Il en résulte un flux transversal intense du produit s'écoulant vers le haut et vers le bas.

Ce type de « mélange vertical » peut être utilisé de manière universelle pour presque toutes les consistances de produits : poudres sèches, humides ou mouillées et même pâtes et masses de pâte. Une distribution aléatoire tridimensionnelle est générée.

- Le processus de mélange fonctionne en grande partie indépendamment du degré de remplissage,

- il fonctionne indépendamment de la fréquence de rotation,

- il fonctionne indépendamment des propriétés différentes des composants telles que

- taille des particules,

- forme des particules,

- propriétés d'écoulement,

- teneur en liquide,

- densité apparente,

- cohésion,

- adhérence

- viscosité.

Pour les produits particulièrement sensibles ou en cas de risque d'explosion de poussières, il est conseillé de réduire la vitesse de rotation de l'agitateur. Les mélangeurs amixon peuvent également être utilisés avec des outils de mélange à rotation lente sans perte de qualité.

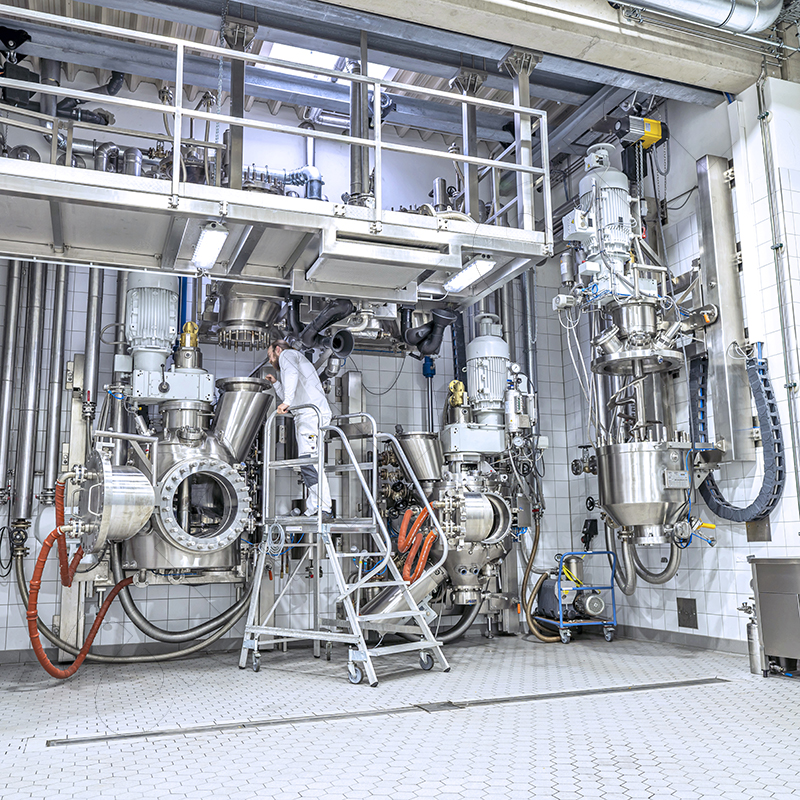

Essais de mélange au centre technique amixon®

amixon® dispose de plus de 30 machines de mélange d'essai à Paderborn. Nous pouvons ainsi répondre de manière très spécifique aux souhaits des clients. Les essais de mélange au centre technique amixon® offrent de nombreux avantages à l'utilisateur :

Les connaissances acquises lors des essais garantissent les considérations de mise à l'échelle pour les grandes installations. Cela accélère la mise en service ultérieure.

Les essais fournissent des indications pour améliorer la conception des grands appareils de traitement. Il arrive que les événements soient interprétés différemment par le client et par les experts d'amixon®. Cela peut permettre d'accroître les connaissances.

Des séries d'essais bien documentées fournissent de précieuses impulsions pour améliorer la conduite ultérieure des processus dans la grande installation.

© Copyright by amixon GmbH