amixon aiuta nel dimensionamento di grandi sistemi di essiccazione mista sottovuoto

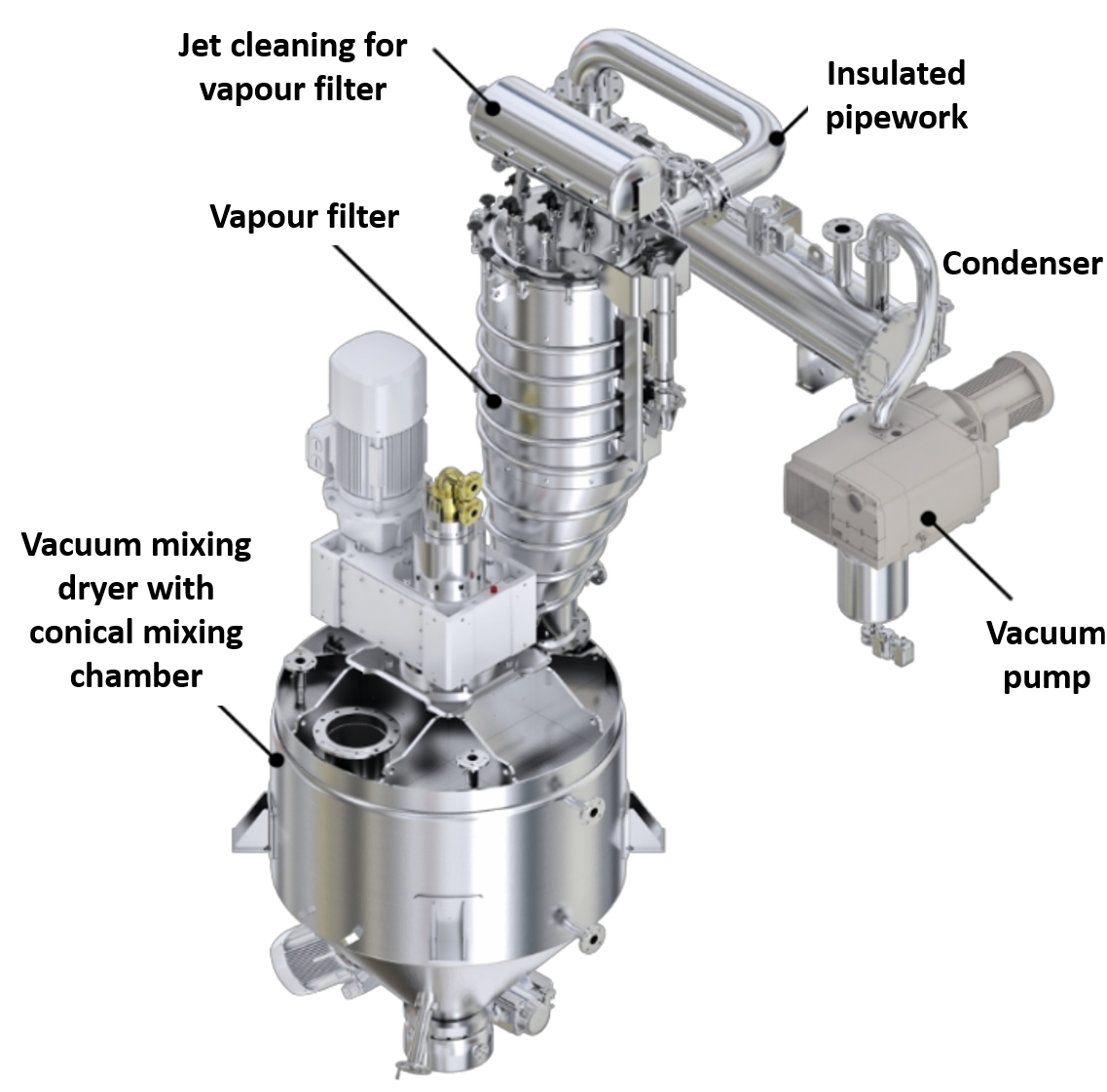

Gli essiccatori a miscelazione sottovuoto e i reattori di sintesi amixon® sono utilizzati per quasi tutti i tipi di materiali sfusi e sospensioni. Grazie alle ampie superfici di trasferimento del calore specifico, i dispositivi amixon® sono utilizzati anche come evaporatori.

Gli essiccatori sottovuoto compatti amixon® sono caratterizzati dalle seguenti proprietà:

- eccezionale efficienza energetica

- movimento molto delicato del prodotto

- grande superficie specifica di scambio termico

- velocità di essiccazione molto elevata

- qualità di miscelazione ideale

- design particolarmente igienico

- I dispositivi amixon® sono utilizzati anche come reattori sterili nell'industria biochimica e farmaceutica.

Come può amixon® aiutare a trasferire i risultati di laboratorio su scala tecnica?

Quando si sviluppano nuovi prodotti o processi, è necessario analizzare parallelamente le questioni relative all'implementazione tecnica. Passare da una provetta a un impianto industriale non è banale.

L'impianto pilota viene utilizzato per definire i parametri di processo che portano a risultati altrettanto buoni di quelli precedentemente ottenuti dai ricercatori in provetta.

amixon® è un produttore di sistemi di ingegneria di processo e dispone di propri impianti pilota. I sistemi sono perfettamente funzionanti. Sono dimensionati in modo tale da poter essere utilizzati per la progettazione di impianti industriali su larga scala.

Praticamente tutti i processi di miscelazione/raffinazione di materiali sfusi e di essiccazione sotto vuoto possono essere dimostrati con amixon® nel centro tecnico. La pressione nella camera di miscelazione può variare da 5 mbar a 26 bar (pressione assoluta). La temperatura può essere variata da sotto zero a 350°C.

In questo modo i clienti possono scoprire rapidamente come una reazione di sintesi o un processo di essiccazione sottovuoto funzionano con il loro prodotto.

Come si può estrapolare da un impianto pilota a un impianto su larga scala?

Le difficoltà sorgono quando l'impianto industriale da realizzare è 100 volte più grande della macchina di processo del centro tecnico. Per le questioni termocinetiche, le analisi di similarità geometrica falliscono. L'esperienza pratica nell'applicazione dei calcoli termodinamici è utile in questo caso.

amixon® aiuta nell'estrapolazione a macchine di processo molte volte più grandi dell'impianto di prova. L'accuratezza dei nostri metodi di calcolo è stata dimostrata più volte da amixon®. Ovvero, ogni volta che il sistema su larga scala in ambiente industriale raggiunge o supera le prestazioni calcolate.

amixon® è lieta di invitare clienti vicini e lontani a partecipare alle prove e promette loro in anticipo ottimi risultati. Possiamo farlo grazie a decenni di esperienza.

I test di essiccazione nel centro tecnico amixon® sono sempre orientati all'obiettivo e forniscono un elevato guadagno di conoscenze. amixon® protegge le informazioni condivise con voi da terzi. Ciò significa che lo scambio di informazioni rimane sempre riservato.

I test di essiccazione differiscono dai classici test di miscelazione. I tempi di lavorazione sono notevolmente più lunghi. Nel centro tecnico amixon® vengono registrati molti dati durante il processo di essiccazione. Si tratta di un'operazione in gran parte automatizzata.

Questo lascia abbastanza tempo per discutere i dettagli costruttivi. È sempre opportuno effettuare un tour dettagliato dello stabilimento. Alcuni clienti utilizzano questo tempo per effettuare prove di miscelazione per il processo successivo. Altri utilizzano il tempo per i test di agglomerazione.

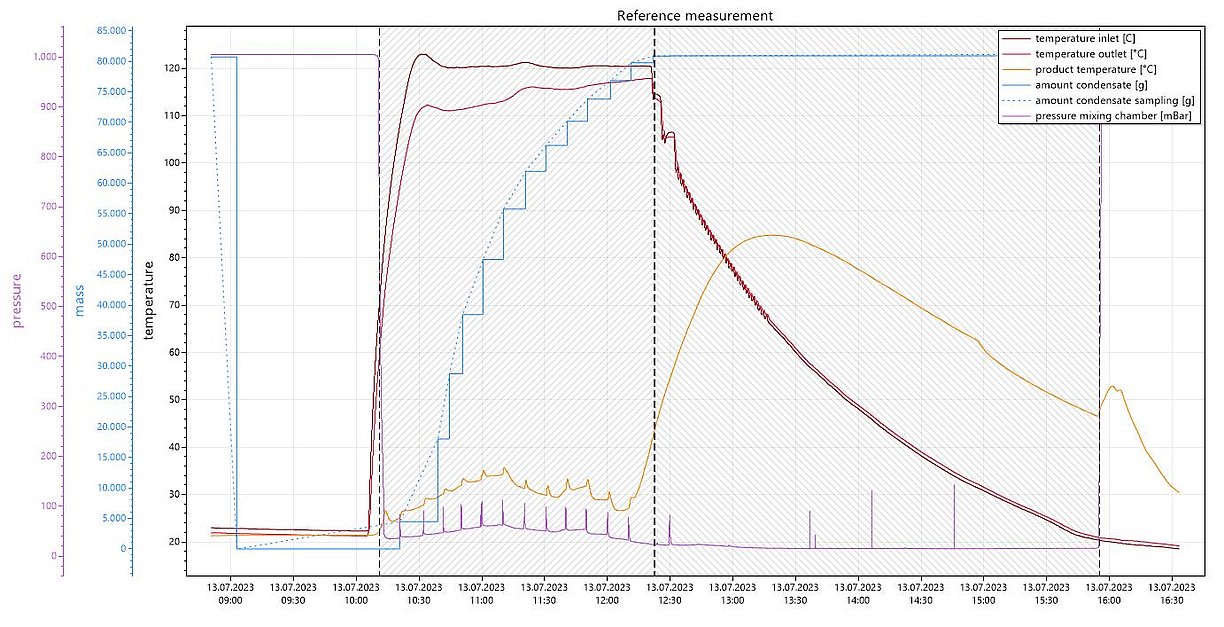

Come si può calcolare il flusso di polveri in un miscelatore verticale amixon®?

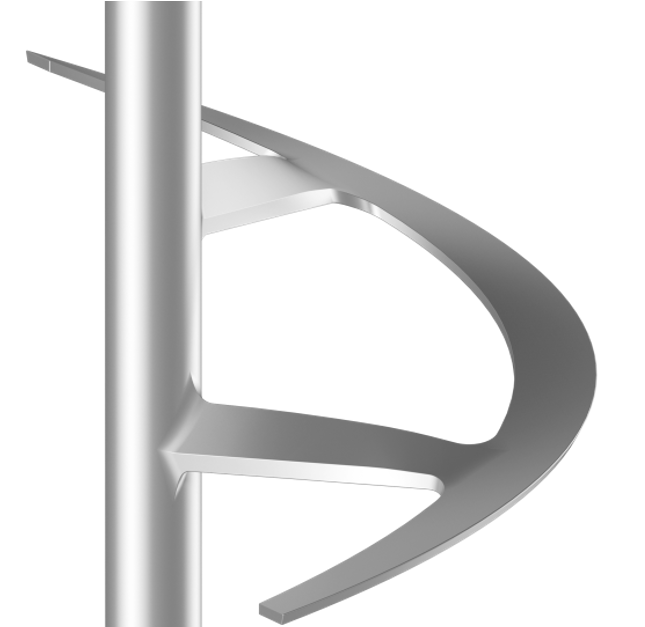

I miscelatori amixon® mescolano in modo tridimensionale e producono qualità di miscelazione ideali che non possono essere migliorate nella pratica. Ciò si ottiene grazie alla spirale di miscelazione che trasporta l'impasto verso l'alto senza spazi morti e permette all'impasto di fluire verso il basso per gravità. La corrente di prodottoIv può essere descritta approssimativamente come segue.

Iv: capacità di trasporto di una spirale di miscelazione verticale

D/ d: Diametro dell'elica esterna/ interna

φ: livello di riempimento

S: passo della spirale

n: Frequenza di rotazione

ζ: coefficiente di velocità

In questo senso, la capacità di miscelazione specifica dei miscelatori amixon® è sempre la stessa, indipendentemente dalle dimensioni, purché i rapporti geometrici siano congruenti.

amixon® dispone di diversi reattori di sintesi/essiccatori a miscelazione sotto vuoto a Paderborn. Alcuni hanno una camera di miscelazione conica. Alcuni hanno il fondo piatto.

Esistono caratteristiche particolari dei processi che avvengono ad alte temperature e ad alte pressioni?

I test possono essere eseguiti anche in condizioni di processo estreme nel centro tecnico amixon®:

- Pressione del sistema nella camera di processo fino a 25 bar di sovrapressione: Il trasferimento di calore è influenzato dalle pareti più spesse del contenitore. D'altra parte, le temperature nella camera di processo possono essere modificate in modo estremamente rapido cambiando la pressione del sistema. Se la pressione del sistema nella camera di processo viene aumentata, si possono favorire, ad esempio, le reazioni gas-solido. Ad esempio, i processi di diffusione ....

- Riscaldamento fino a 350°C: Le guarnizioni polimeriche convenzionali si guastano quando le temperature superano stabilmente i 240 °C. In questo caso si possono utilizzare solo sistemi di tenuta metallici o guarnizioni in grafite.

- Vuoto fine di 1 mbar assoluto: Una tale pressione assoluta richiede che l'apparato e tutte le linee di collegamento comunicanti siano estremamente strette. Questo vale in particolare per la tenuta dell'albero dell'agitatore.

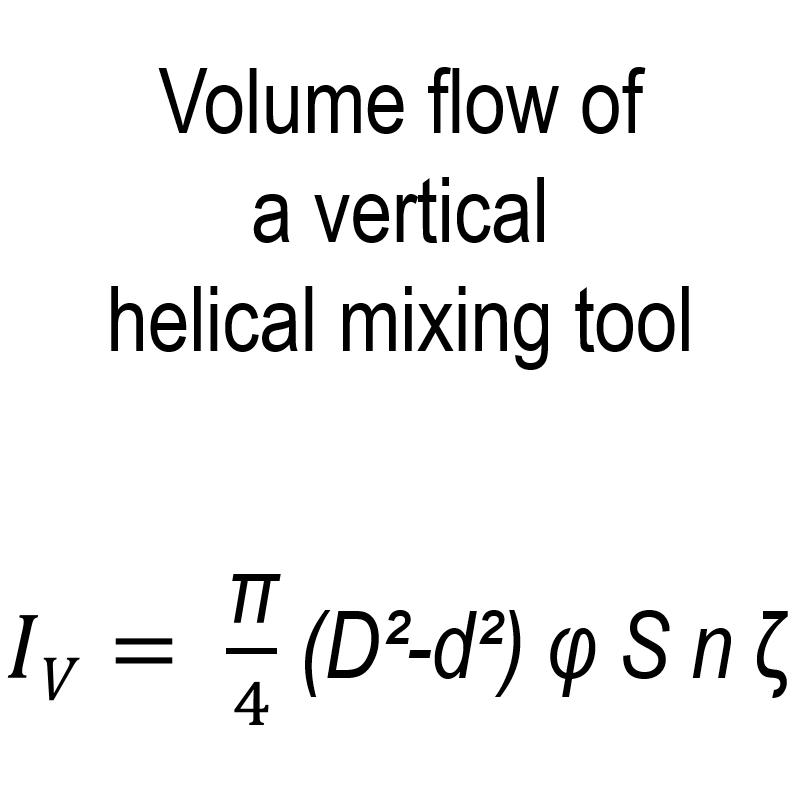

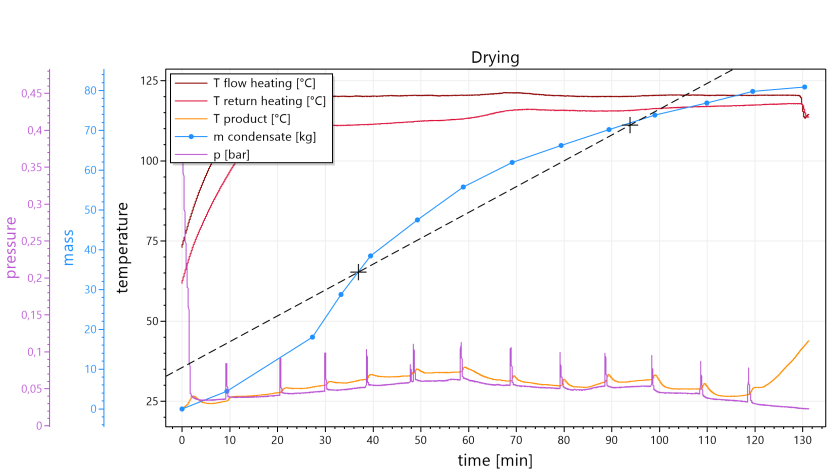

Come si può visualizzare il processo di essiccazione mista sottovuoto?

Il processo di essiccazione di una procedura di test può essere rappresentato come un diagramma, come mostrato qui. Il tempo è tracciato sull'ascissa. Sull'asse delle ordinate sono riportate diverse grandezze fisiche:

- La pressione del sistema nella camera di processo,

- la massa del liquido essiccato,

- la temperatura della massa da essiccare e

- le temperature del fluido di trasferimento del calore nella mandata e nel ritorno.

L'essiccatore a miscelazione sottovuoto viene solitamente riempito con il volume massimo del lotto prima dell'inizio del processo di essiccazione. Di norma, il volume dell'impasto diminuisce con il progredire dell'essiccazione.

In rari casi, il volume di riempimento rimane costante, anche se l'impasto diventa più secco e leggero. In casi eccezionali e molto rari, può verificarsi un aumento di volume durante l'essiccazione. Questo aumento di volume deve essere tenuto in considerazione, in quanto i miscelatori/essiccatori non devono essere riempiti eccessivamente.

Come cambia la superficie di trasferimento del calore al diminuire del livello di riempimento?

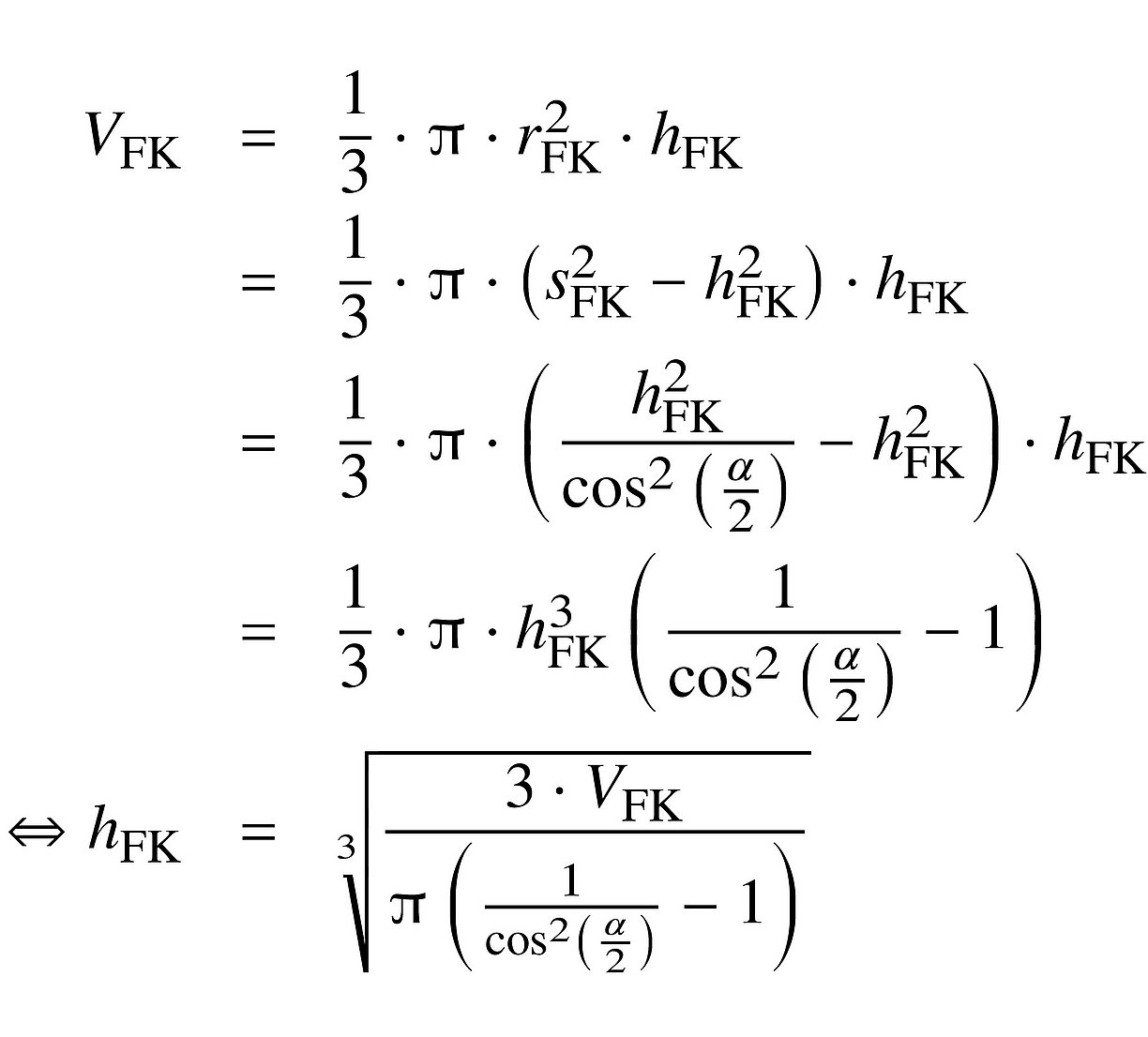

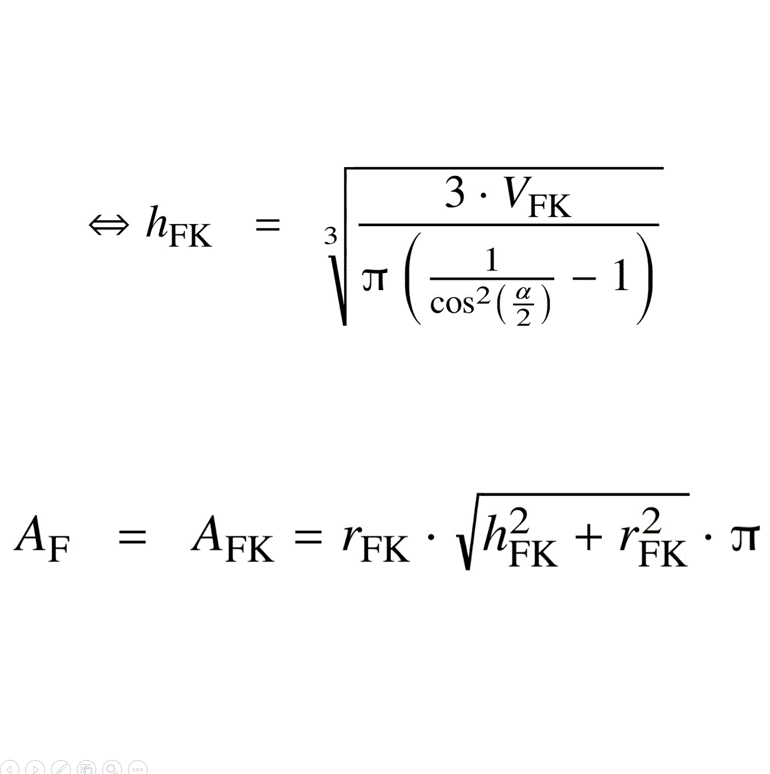

La superficie di scambio termico dell'essiccatore sottovuoto cambia con il livello di riempimento. In questo caso, la camera di miscelazione è costituita da un cono con un cilindro collegato. Nella seguente derivazione, la superficie di trasferimento del calore viene calcolata per il caso in cui il volume di riempimento sia inferiore alla parte conica dell'essiccatore del miscelatore. In primo luogo, si calcola l'altezza di riempimento hFK nel cono:

La superficie di trasferimento del calore nel conoAF è solo quella a contatto con la miscela.

Se il livello di riempimento nell'essiccatore di miscelazione cambia durante il processo di essiccazione, cambia anche la superficie di contatto dell'utensile di miscelazione temperato. Questa situazione non può essere descritta come una funzione chiusa. amixon® misura la superficie di scambio termico dello stampo di miscelazione nel sistema CAD per diversi livelli di riempimento. I dati sono tabulati e interpolati.

Qual è il fabbisogno di calore se l'essiccatore misto sottovuoto è molto più grande del sistema di prova?

Di seguito vengono presentati due indici: "R" (reference) per l'impianto pilota e "T" (target) per l'impianto su scala industriale. Il tempo di essiccazione è il tempo che intercorre tra l'inizio dell'evaporazione e la fine della stessa. Si ipotizzano le seguenti condizioni idealizzate:

- Le condizioni di processo nel tester sono identiche a quelle del grande apparecchio.

- La vaporizzazione avviene a temperatura costante.

- La vaporizzazione avviene a una pressione costante del sistema.

- Il coefficiente di trasferimento del calore è lo stesso in entrambi gli apparecchi.

- La differenza di temperatura media tra il mezzo di riscaldamento e l'impasto è la stessa.

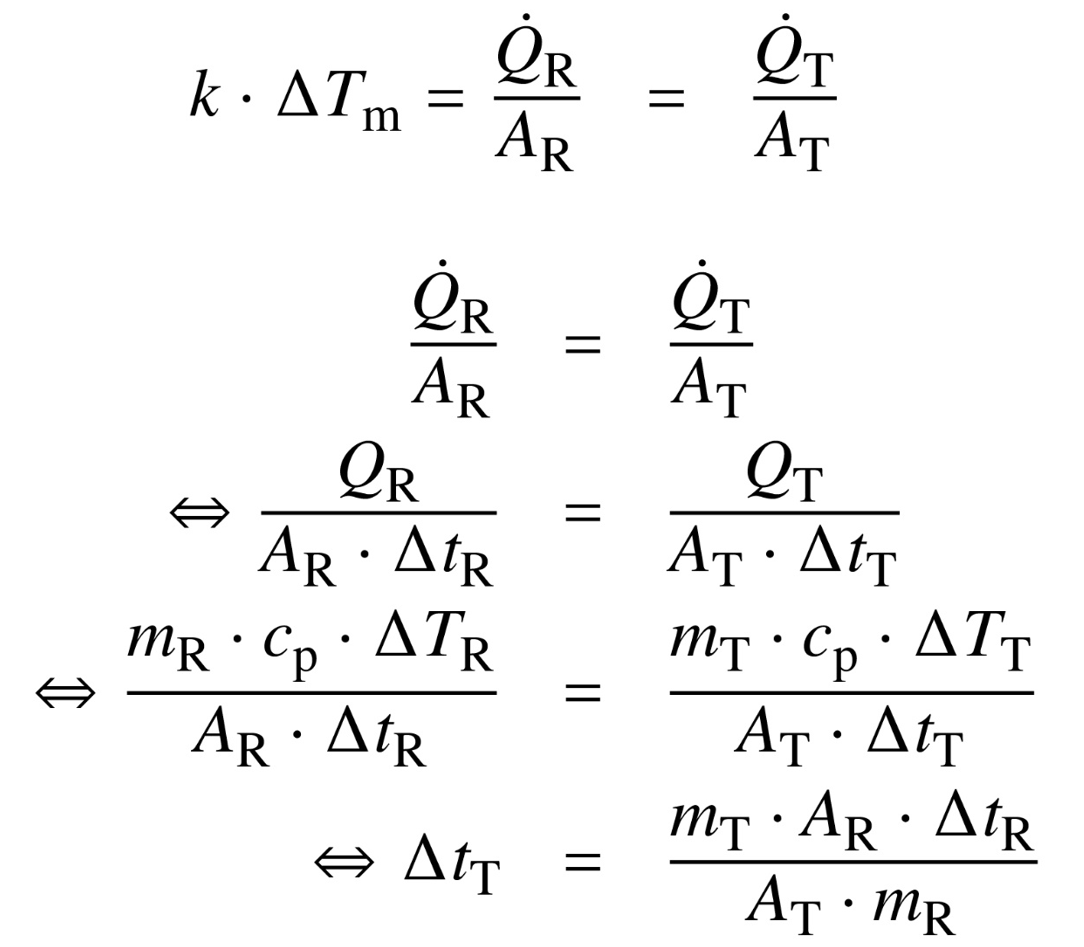

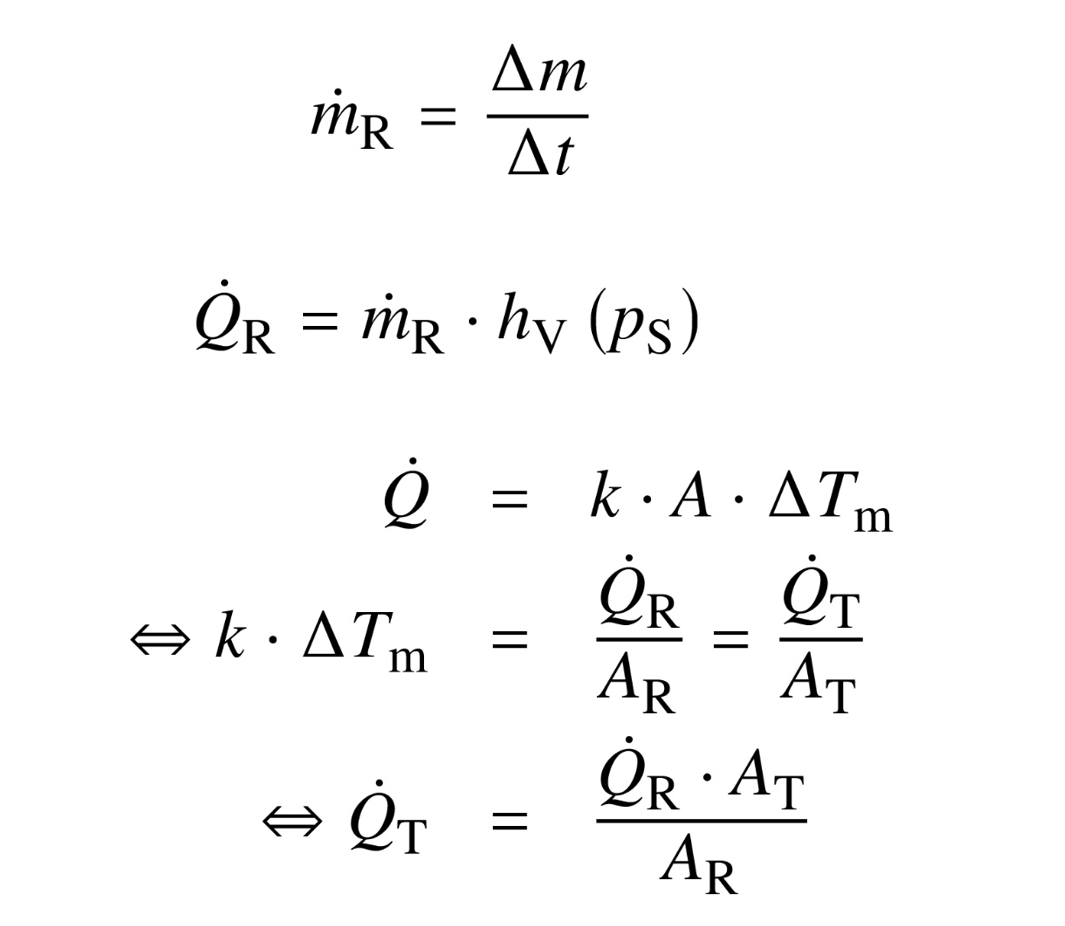

Il flusso di calore QR del sistema di prova può essere determinato in base all'entalpia di vaporizzazione hv alla pressione di saturazioneps. Il flusso di calore attraverso la superficie di contatto riscaldataAT del grande essiccatore può quindi essere calcolato come segue.

Quanto dura il processo di essiccazione in un impianto di grandi dimensioni?

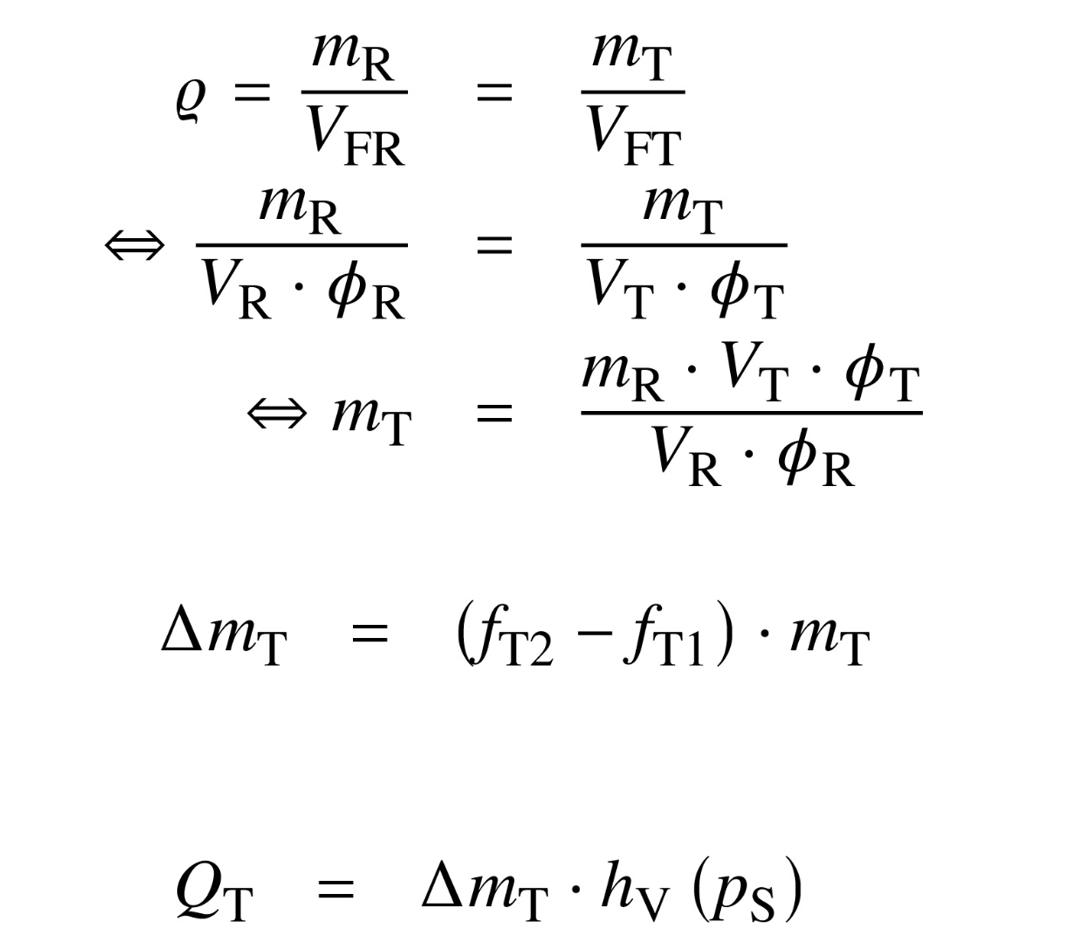

Supponendo che la densità RO del prodotto umido nell'impianto di riferimento e nell'impianto su larga scala sia la stessa, è possibile calcolare la massa del prodotto nell'impianto su larga scala se è noto il livello di riempimento PHI.

La massa mT da vaporizzare nell'impianto su larga scala si trova ai livelli di umidità fT1 alla fine e fT2 all'inizio dell'essiccazione.

Il tempo di essiccazione nel sistema grande è quindi

Quanto deve essere grande il sistema di riscaldamento per l'asciugatrice grande?

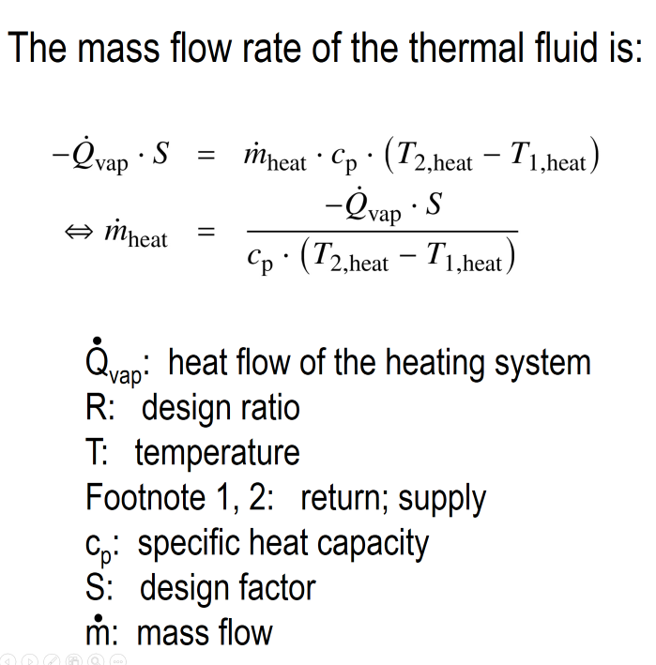

Il diagramma seguente mostra i singoli punti di consumo. Ogni consumatore deve essere sufficientemente rifornito dell'energia termica estrapolata. Il fattore di progetto S viene utilizzato per calcolare il flusso di calore nell'impianto di riscaldamento. Si basa sul flusso di calore Qvap necessario per la vaporizzazione.

La portata massica del fluido termovettore Qvap risulta dalla capacità termica specifica cp, dalla temperatura di ingresso del fluido termovettore T1,heat e dalla temperatura di uscita del fluido termovettore T2,heat. Il fluido termico deve essere distribuito in modo tale che tutte le utenze siano adeguatamente rifornite. Ciò significa che tutte le aree della camera di processo devono essere riscaldate in modo uniforme. È necessario evitare la formazione di condensa. I prodotti umidi devono essere riscaldati nella stessa misura in cui l'energia del vapore viene dissipata. La temperatura dell'impasto corrisponde alla temperatura di vaporizzazione del vuoto applicato.

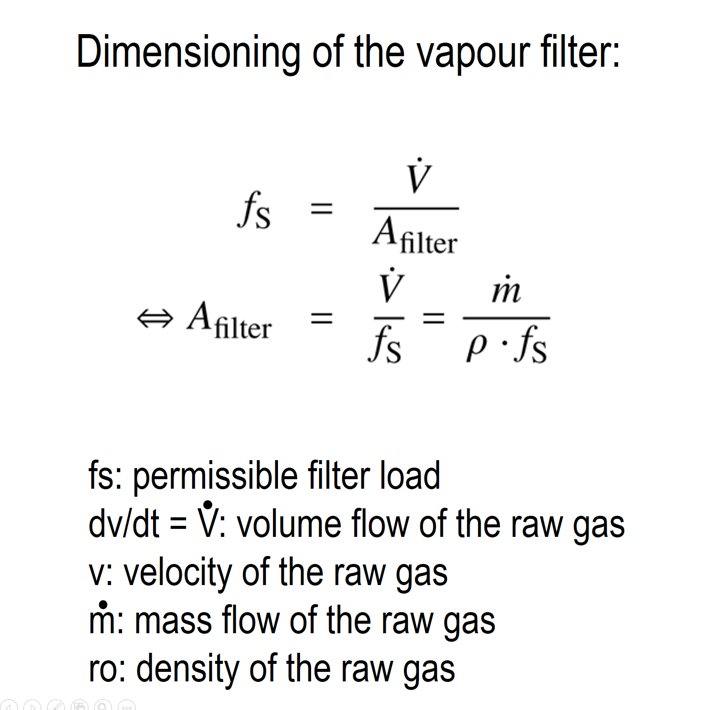

Quanto deve essere grande il filtro vapore per l'essiccatore grande?

Stima della superficie filtrante necessaria in base al carico filtrante ammissibile fs

Con il flusso volumetrico dV/dt, il flusso di massa dm/dt e la densità ro del vapore.

La velocità del gas grezzo caricato di polvere v è

Il carico superficiale del filtro fs è definito nell'unità [m³/h/m²].

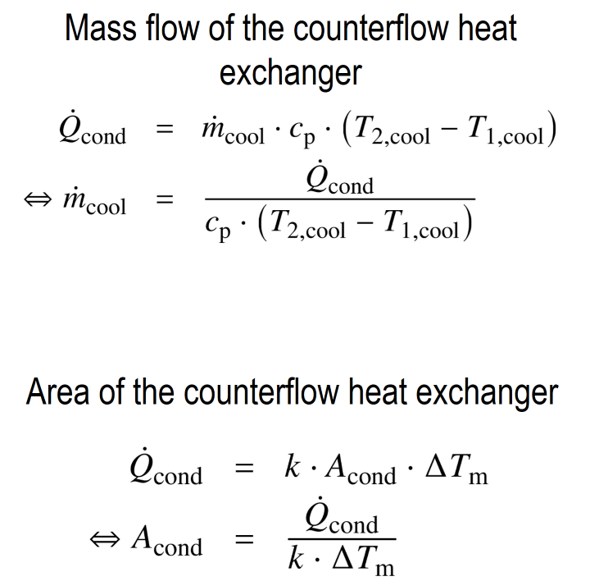

Quanto deve essere grande il condensatore per l'essiccatore grande?

Il vapore vaporizzato viene pulito nel filtro del vapore e liquefatto nel condensatore. Il flusso di calore Qkond deve essere dissipato. A questo scopo viene utilizzata la superficie di condensazione raffreddata akond.

La portata massica del mezzo di raffreddamento mcool viene calcolata tenendo conto del coefficiente di trasferimento del calore e della differenza di temperatura media:

Nel determinare il valore K, occorre tenere conto della struttura del condensatore e del fattore di incrostazione previsto.

Una linea retta idealizza il flusso di massa del condensato

Cosa si intende quando il flusso di massa del condensato misurato viene mediato da una linea retta? Questa approssimazione approssimativa consente il confronto con uno scambiatore di calore a flusso parallelo a funzionamento continuo. Gli effetti della variazione dei parametri di processo possono essere calcolati con un'ottima approssimazione.

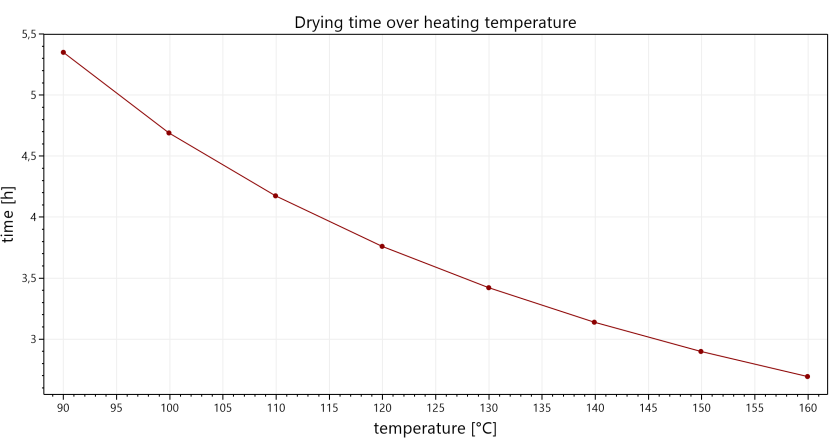

Quanto dura il processo di essiccazione nel sistema su larga scala se la temperatura del fluido termico viene modificata?

.... se il sistema di essiccazione viene fatto funzionare con un mezzo di trasferimento del calore più caldo o più freddo. Questa considerazione è analoga al funzionamento di uno scambiatore di calore a flusso parallelo:

T2,heat può essere iterato solo numericamente.

In questo modo è possibile approssimare una curva interessante. Ciò consente di stimare i tempi di essiccazione a diverse temperature del mezzo di trasferimento del calore.

Perché ci vuole più tempo per raffreddare la polvere secca che per riscaldare la polvere umida?

Quando si stima il tempo di raffreddamento DELTA tT, si presume che le condizioni prevalgano nell'impianto di prova e nell'essiccatoio di grandi dimensioni. Questo vale sia per il coefficiente di trasferimento del calore che per la differenza di temperatura media tra il mezzo di trasferimento del calore e la temperatura del prodotto.

Il prodotto nell'impianto su larga scala deve essere raffreddato alla stessa temperatura finale che è stata testata nell'impianto pilota.

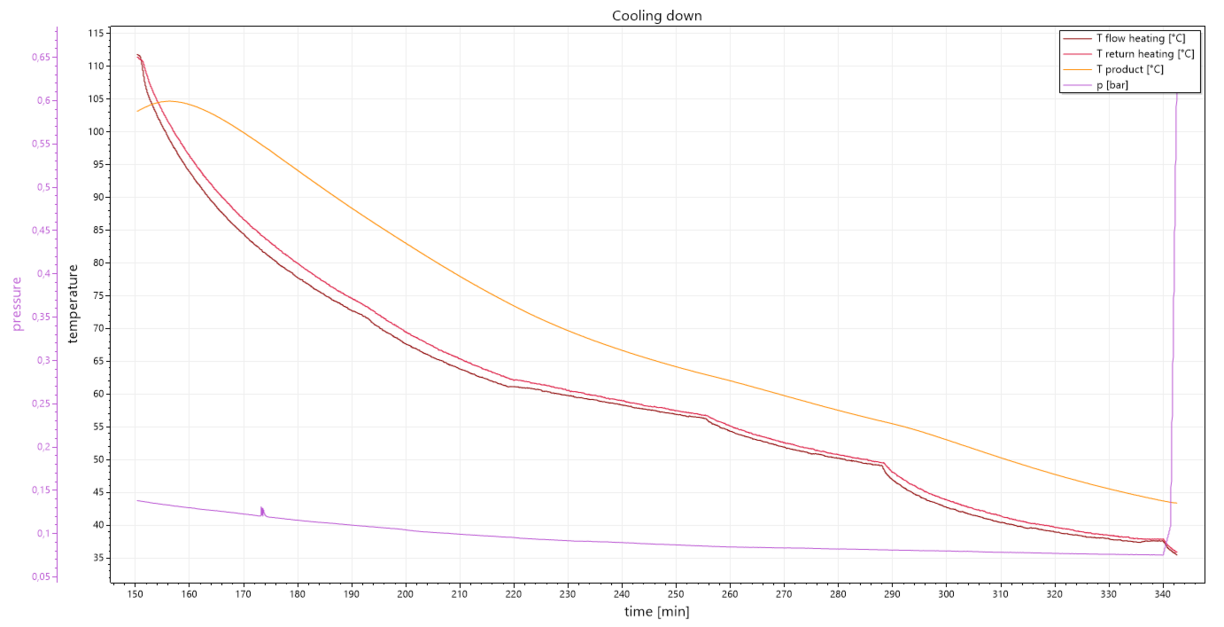

Cosa si nota in questo diagramma durante il raffreddamento della miscela?

Di seguito è illustrato un tipico processo di raffreddamento. Il raffreddamento della polvere secca richiede più tempo rispetto al riscaldamento della polvere umida. Le spiegazioni sono due:

- Un liquido conduce il calore molto meglio della maggior parte dei solidi.

- La pellicola liquida che circonda una particella umida può bagnare la parete che trasmette il calore. Questo favorisce il trasferimento di calore. Al contrario, una particella secca tocca la superficie a temperatura controllata solo in alcuni punti.

In questo caso, l'essiccatore è stato riscaldato con una differenza di temperatura molto elevata. All'inizio l'olio diatermico era caldo circa 120°C. In questo caso, l'intero serbatoio di stoccaggio dell'olio termico nel flusso del sistema deve essere prima raffreddato. Di conseguenza, la polvere secca viene raffreddata con una marcata isteresi.

Se si utilizzasse l'acqua come mezzo di trasferimento del calore, il processo di raffreddamento sarebbe accelerato.

© Copyright by amixon GmbH