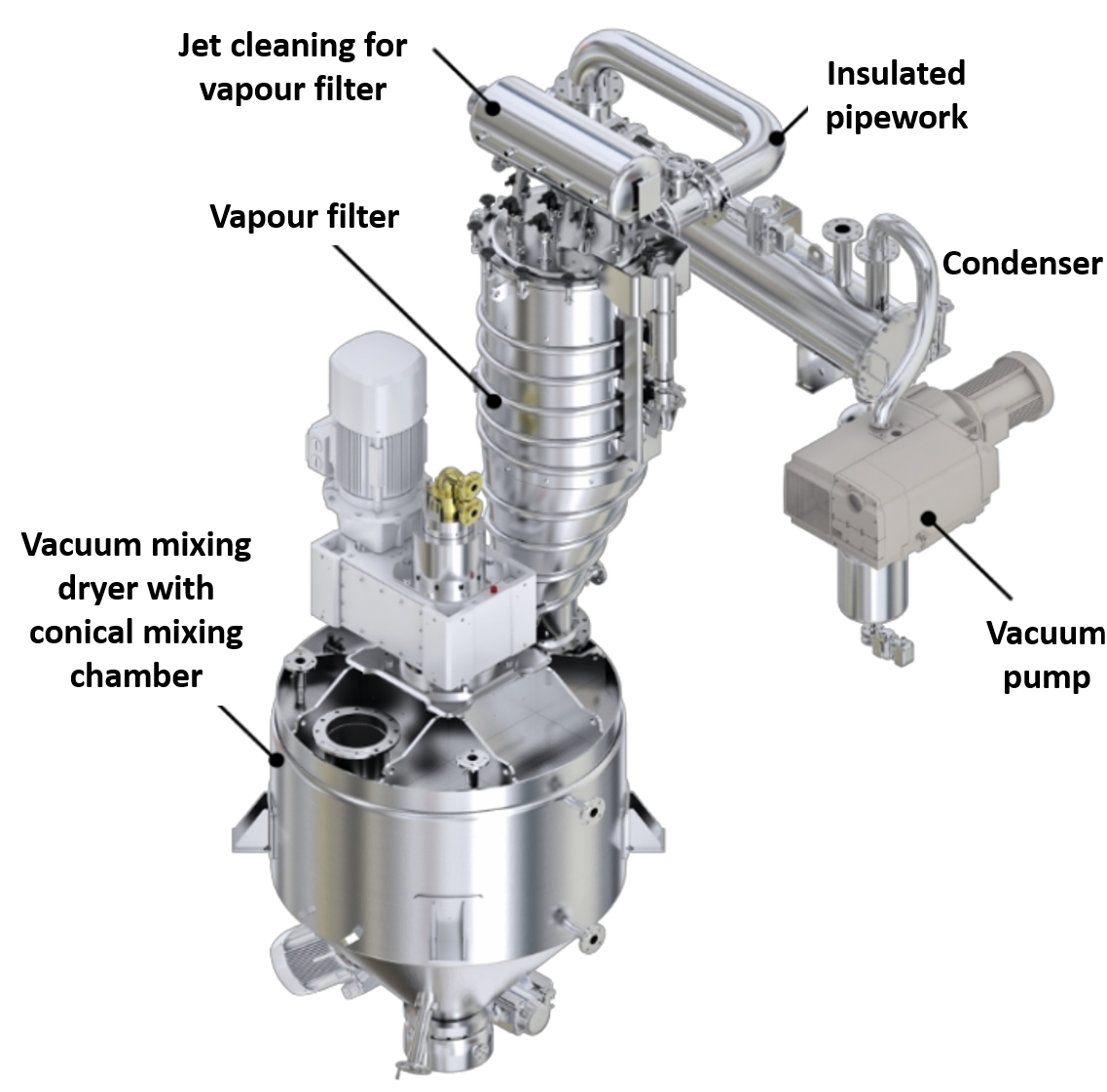

amixon®は大型真空混合乾燥機システムの設計を支援します

amixon®の真空ミキサー乾燥機と合成リアクターは、ほとんどすべてのタイプのバルク材料と懸濁液に使用されます。比熱伝達面が大きいため、amixon® 装置は蒸発器としても使用されます。

コンパクトなamixon®真空乾燥機の特徴は以下のとおりです:

- 優れたエネルギー効率

- 非常に穏やかな製品移動

- 大きな比熱交換面

- 非常に速い乾燥速度

- 理想的な混合品質

- 特に衛生的なデザイン

- amixon®は生化学・製薬産業における無菌リアクターとしても使用されています。

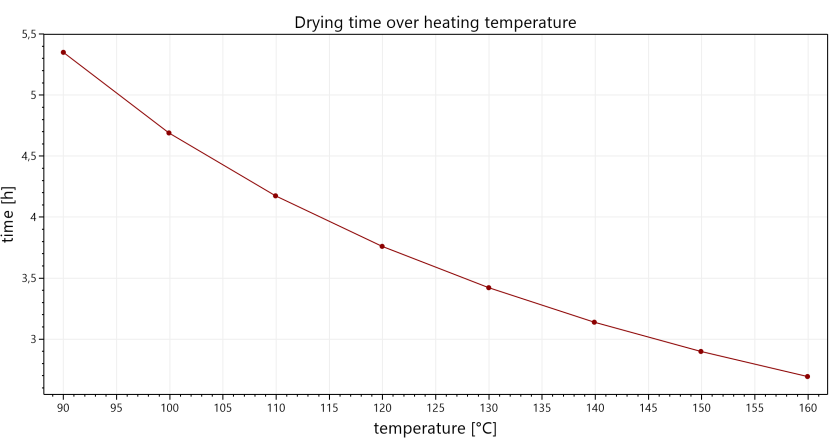

amixon®はラボの結果を技術的な規模に移行する際にどのように役立ちますか?

新製品や新プロセスを開発する際には、技術的な実装の問題も並行して分析しなければならない。試験管から工業プラントにスケールアップするのは簡単なことではない。

パイロット・プラントは、研究者たちが試験管内で達成したのと同様の良好な結果をもたらすプロセス・パラメーターを定義するために使用される。

アミクソンはプロセス・エンジニアリング・システムのメーカーであり、自社でパイロットプラントを所有している。そこのシステムは完全に機能している。これらは、大規模な工業プラントの設計に使用できるような寸法になっている。

テクニカルセンターでは、実質的にすべてのバルク原料の混合・精製および真空乾燥プロセスを、amixon®で実演することができます。ミキシングチャンバー内の圧力は5mbarから26bar(絶対圧)まで変化させることができる。温度は氷点下から350℃まで変化させることができる。

これにより、お客様は、合成反応や真空乾燥工程が、お客様の製品にどの程度適しているか、また、どの程度早く効果を発揮するかをすぐに知ることができます。

パイロットプラントから大規模プラントにどのように外挿するのか?

設置する産業プラントが、テクニカルセンターのプロセスマシンの100倍の大きさである場合、困難が生じる。熱運動学的な問題については、幾何学的類似性解析は失敗する。熱力学計算の応用に関する実践的な専門知識は、ここで役立つ。

amixonは、テストプラントの何倍も大きな処理機への外挿に役立つ。私たちの計算方法の正確さは、amixon®によって何度も証明されています。すなわち、産業環境における大規模なシステムが、計算された性能を達成するか、それを上回るときはいつでも、である。

amixon®は、近隣や遠方のお客様にも喜んでトライアルに参加していただき、事前に非常に良い結果をお約束します。何十年にもわたる経験のおかげで、私たちはこのようなことができるのです。

amixon®テクニカルセンターでの乾燥テストは常に目標に向かい、高い知識を得ることができます。つまり、情報交換の秘密は常に守られる。

乾燥試験は古典的な混合試験とは異なる。処理時間はかなり長くなる。amixon®のテクニカルセンターでは、乾燥工程中に多くのデータが記録されます。これはほとんど自動化されている。

これによって、建設的な詳細を議論するのに十分な時間を残すことができる。詳細な工場見学は必ず行うべきである。この時間を利用して、後工程の混合試験を行う顧客もいる。また、凝集テストに時間を使う者もいる。

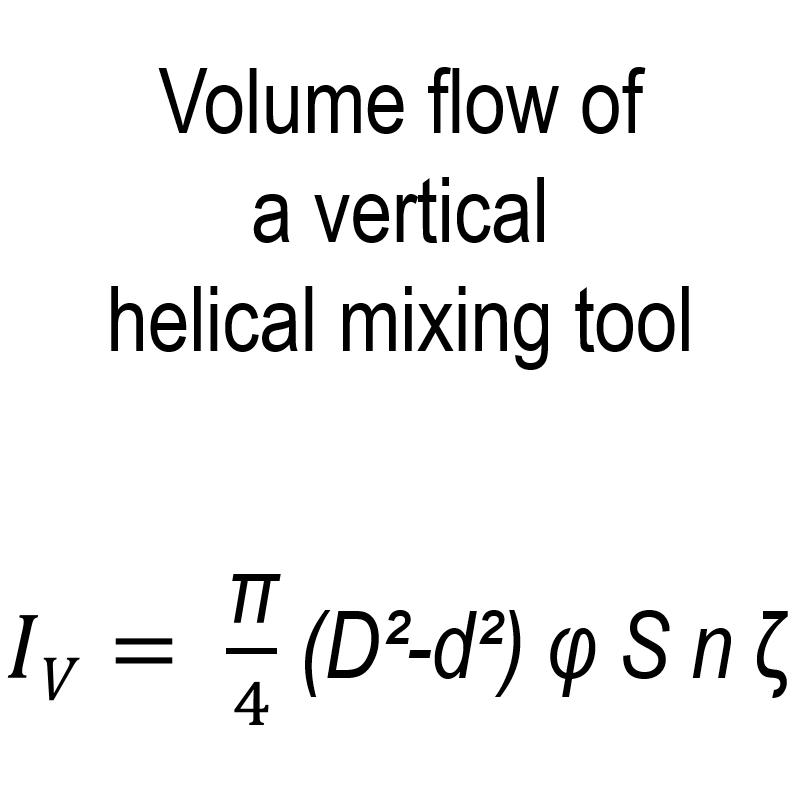

竪型ミキサーにおける粉体の流量はどのように計算するのですか?

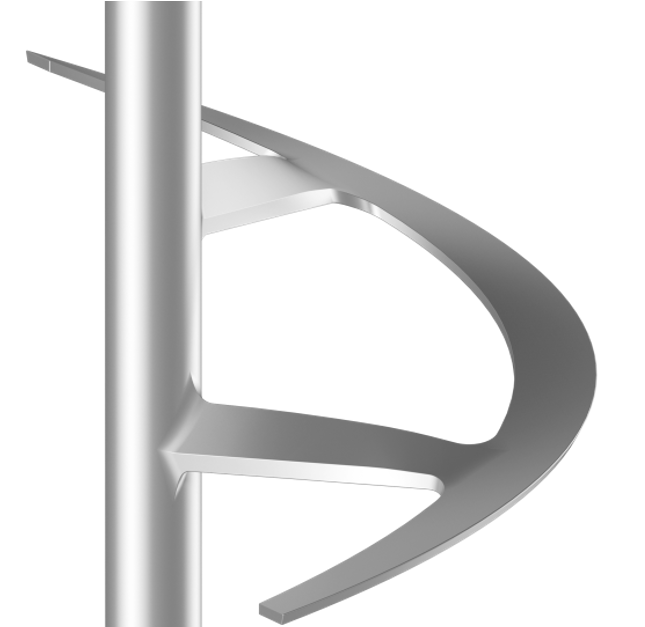

amixon®ミキサーは3次元的に混合し、実際には改善できない理想的な混合品質を生み出します。これは、ミキシング・スパイラルがデッドスペースなしにミックスを上方に搬送し、重力によってミックスが下方に流れることによって達成される。製品電流Ivはおおよそ次のように説明できる。

Iv: 垂直混合螺旋の輸送能力

D/ d: 螺旋の外径/内径

φ: 充填率

S: 螺旋のピッチ

n: 回転周波数

ζ: 速度係数

この点で、アミクソン®ミキサーの比混合能力は、幾何学比が一致していれば、サイズに関係なく常に同じです。

amixon®はパーダーボルンに様々な合成リアクター/真空ミキシングドライヤーを所有しています。円錐形のミキシングチャンバーを持つものもある。底が平らなものもある。

高温・高圧で行われるプロセスに特別な特徴はありますか?

amixon®テクニカルセンターでは、過酷なプロセス条件下での試験も実施できます:

- プロセスチャンバー内のシステム圧力は最大25 barの過圧:熱伝導は、厚い容器壁の影響を受ける。一方、プロセスチャンバー内の温度は、システム圧力を変えることで極めて迅速に変化させることができる。プロセスチャンバー内のシステム圧力を上げると、例えば気固反応が促進される。例えば、拡散プロセス......

- 350℃まで加熱可能:従来のポリマーシールは、温度が恒常的に240℃を超えると故障する。その場合、金属シーリング・システムかグラファイト・ガスケットしか使用できない。

- 絶対圧1mbarの微真空:このような絶対圧力は、装置とすべての連絡接続ラインを極めてタイトにする必要がある。これは特に撹拌軸のシーリングに当てはまる。

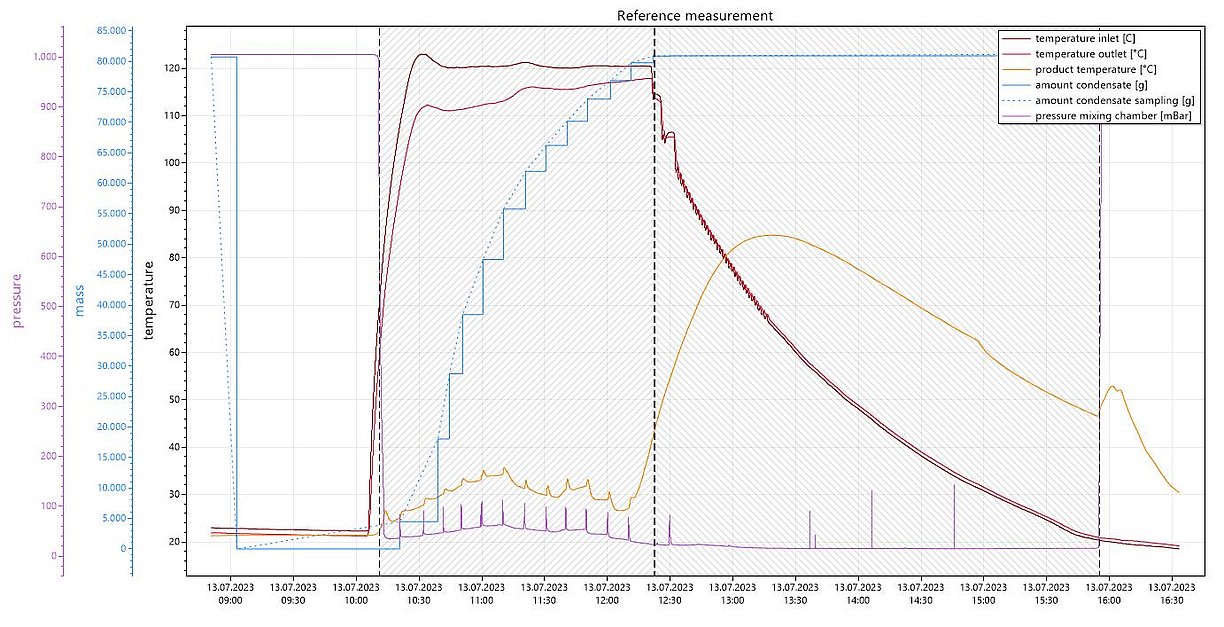

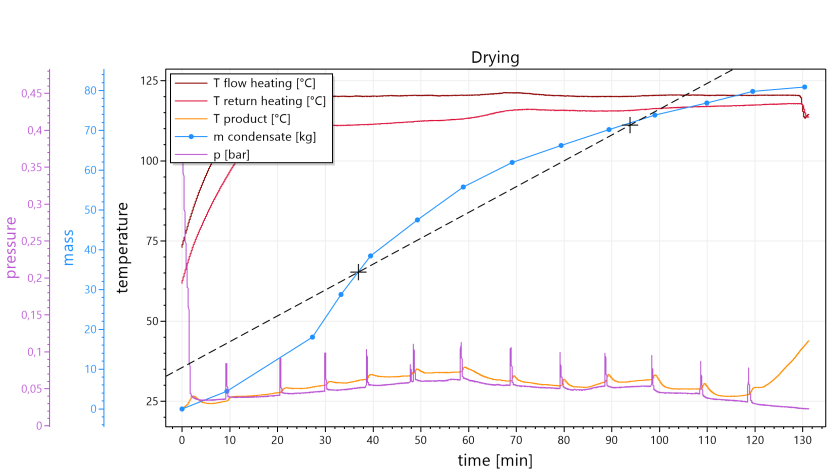

真空混合乾燥のプロセスはどのように可視化できるのか?

試験手順の乾燥工程は、このように図で表すことができる。横軸は時間。様々な物理量が縦軸にプロットされている:

- プロセスチャンバー内のシステム圧力、

- 乾燥した液体の質量、

- 乾燥させる塊の温度と

- フローとリターンの熱媒体の温度。

真空ミキサー乾燥機は通常、乾燥工程を開始する前に最大バッチ容量で満たされる。原則として、乾燥が進むにつれてミックスの体積は減少する。

まれに、ミックスが乾燥して軽くなるにもかかわらず、充填量が一定に保たれることがある。ごくまれに、乾燥中に体積が増えることもある。ミキサー/ドライヤーは過充填してはならないので、この容積の増加を考慮しなければならない。

充填量が減少すると、伝熱面はどのように変化しますか?

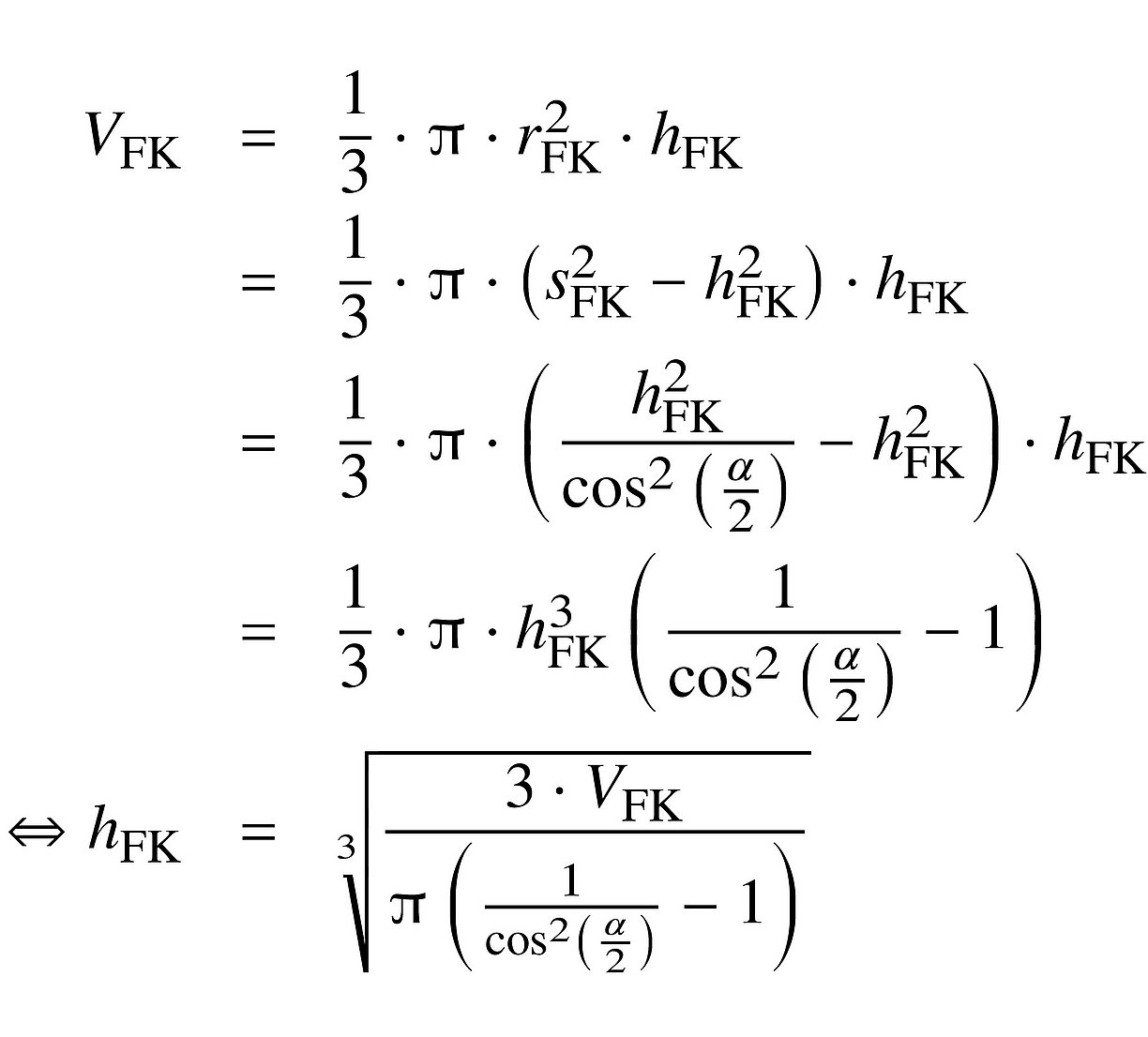

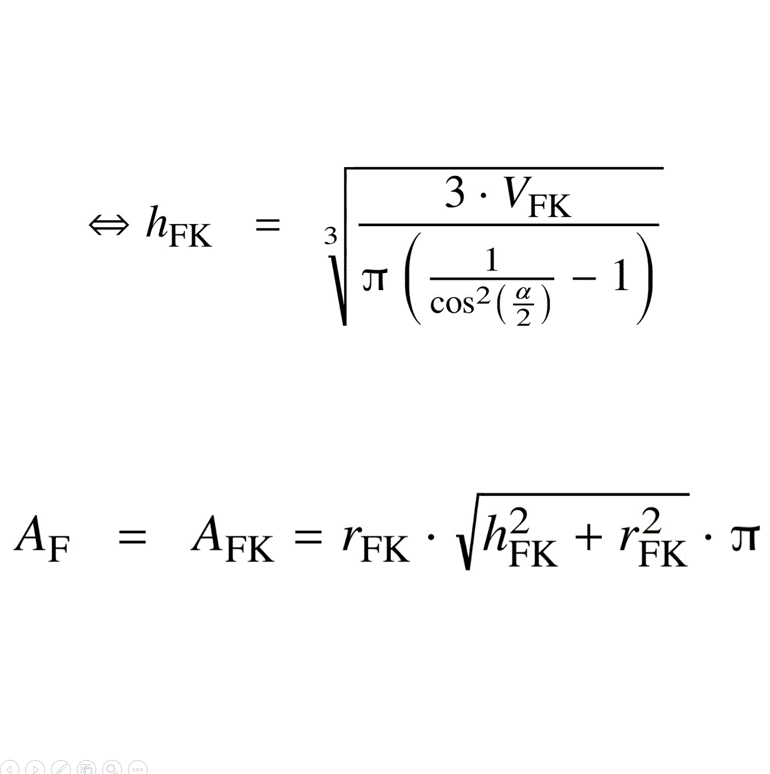

真空乾燥機の熱交換面は、充填レベルによって変化する。この場合、ミキシングチャンバーは、シリンダーが取り付けられた円錐体から構成される。以下の導出では、充填量がミキサー・ドライヤーの円錐部分より小さい場合の伝熱面を計算している。まず、コーン内の充填高さhFKが計算されます:

AFコーンにおける伝熱面は、ミックスと接触している面のみである。

乾燥中にミキシングドライヤー内の充填レベルが変化すると、焼き入れされたミキシングツールの接触面も変化する。amixon®はCADシステムで、異なる充填レベルについて混合型の熱交換面を測定します。データは集計され、補間される。

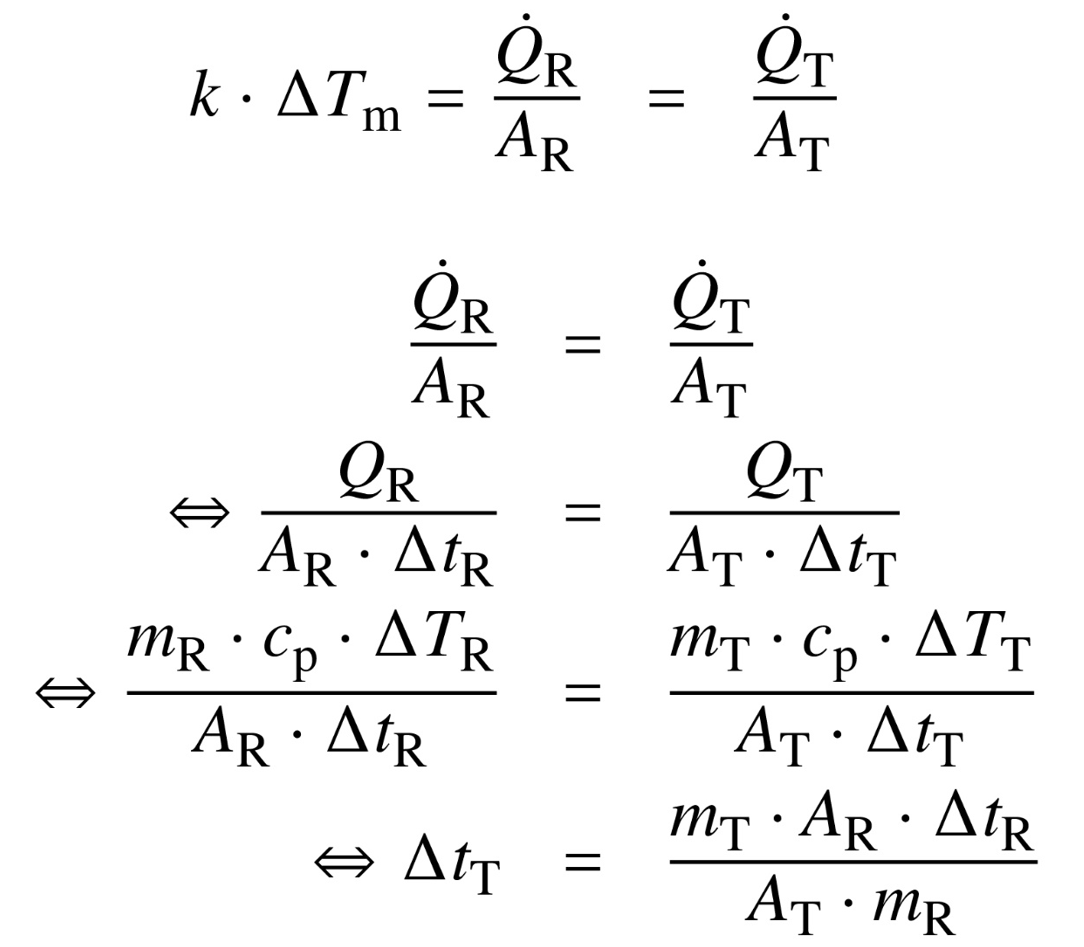

真空混合ドライヤーがテストシステムよりかなり大きい場合、必要な熱量はどれくらいになりますか?

以下に2つの指標を紹介する:パイロットプラントは "R"(リファレンス)、工業規模プラントは "T"(ターゲット)。乾燥時間は、蒸発開始から蒸発終了までの時間である。以下の理想的な条件を想定している:

- テスター内のプロセス条件は、大型機器内のプロセス条件と同じである。

- 気化は一定の温度で行われる。

- 気化は一定のシステム圧力で行われる。

- 熱伝達率はどちらの装置でも同じである。

- 加熱媒体とミックスの間の平均温度差は同じである。

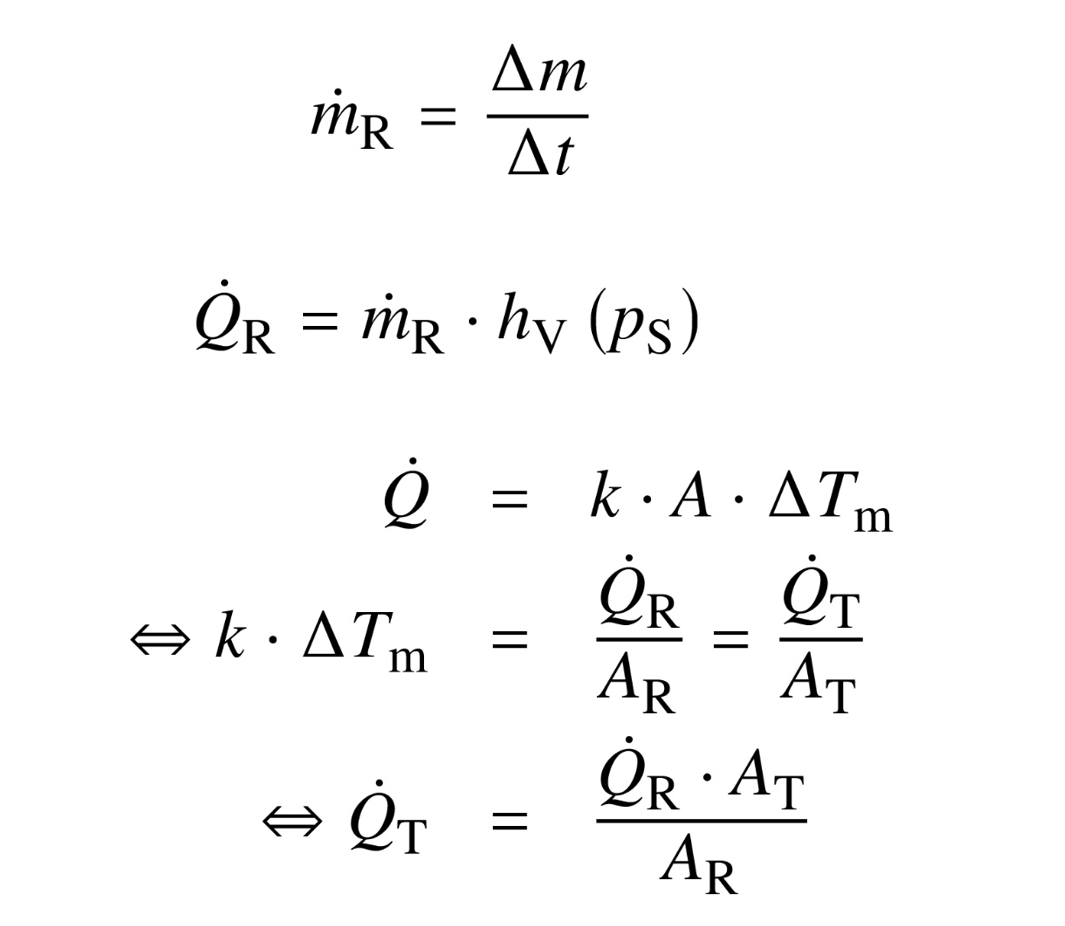

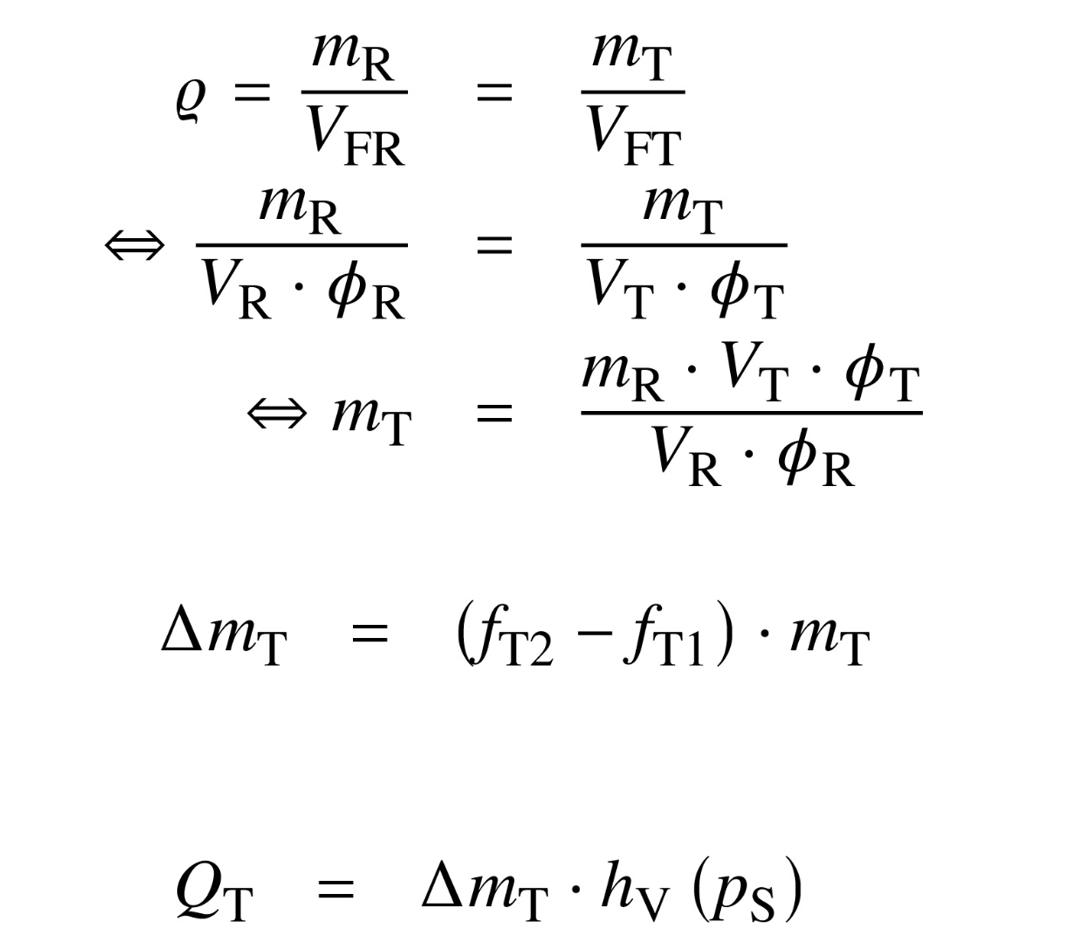

試験システムのヒートフローQRは、飽和圧力psにおける気化エンタルピーhvから求めることができる。従って、大型ドライヤーの加熱接触面ATを通る熱流量は、以下のように計算できる。

大型乾燥機用の暖房システムはどれくらいの大きさが必要ですか?

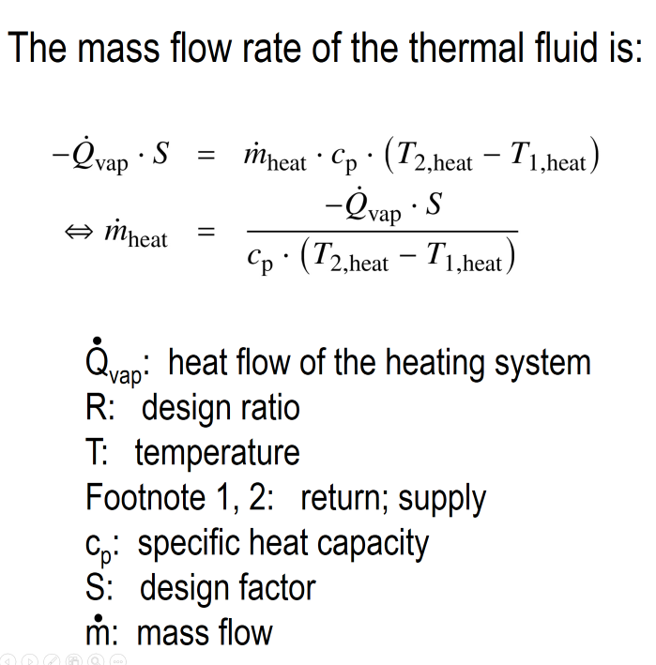

次の図は、個々の消費地点を示している。各消費者には、外挿された熱エネルギーが十分に供給されなければならない。設計係数Sは、暖房システムの熱流量を計算するために使用される。これは、気化に必要な熱流量Qvapに基づいている。

熱媒体の質量流量Qvapは、比熱容量cp、熱媒体の入口温度T1,heat、熱媒体の出口温度T2,heatから得られる。熱流体は、すべての消費者に十分に供給されるように分配されなければならない。つまり、プロセスチャンバーのすべての領域が均一に加熱されなければならない。結露は避けなければならない。ウェットグッズは、蒸気エネルギーが発散されるのと同じ程度に加熱されなければならない。ミックスの温度は、適用される真空の気化温度に対応する。

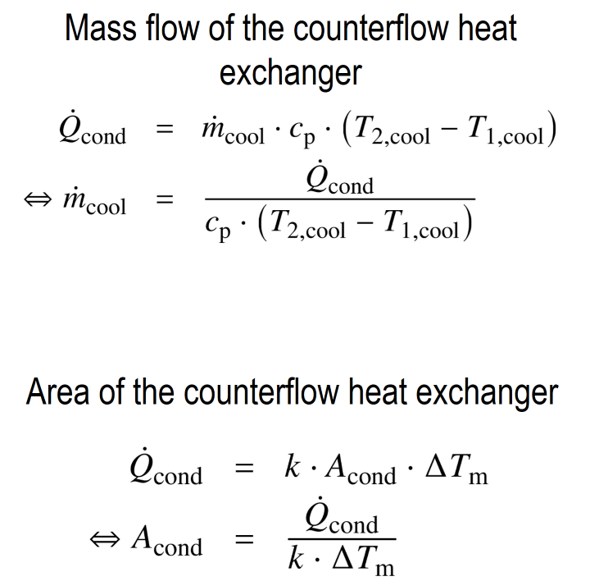

大型ドライヤー用のコンデンサーの大きさは?

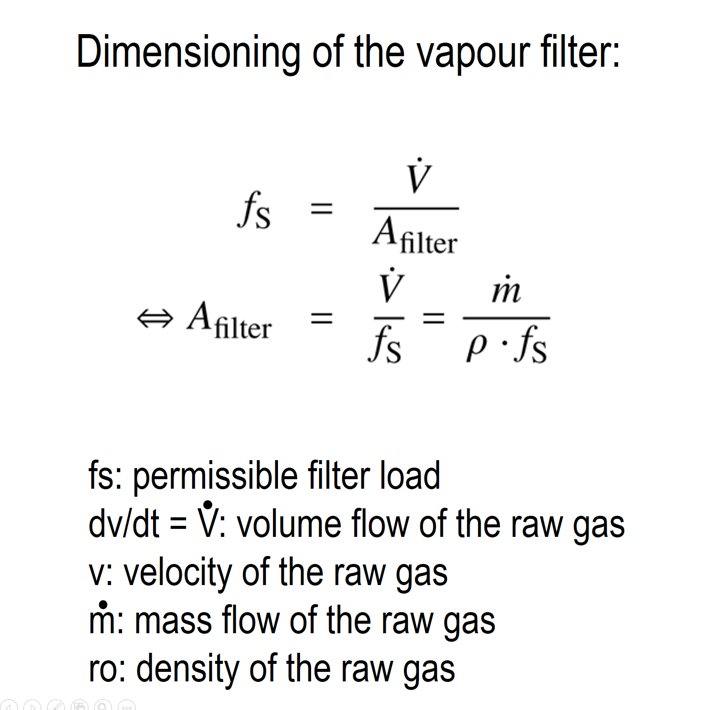

気化した蒸気はベーパーフィルターで浄化され、コンデンサーで液化される。熱流 Qkondは放散されなければならない。この目的のために、冷却された凝縮面 Akondが使用される。

冷却媒体 mcoolのマスフローは、熱伝達率と平均温度差を考慮して計算される:

K値を決定する際には、コンデンサの設計と予想されるファウリング係数を考慮しなければならない。

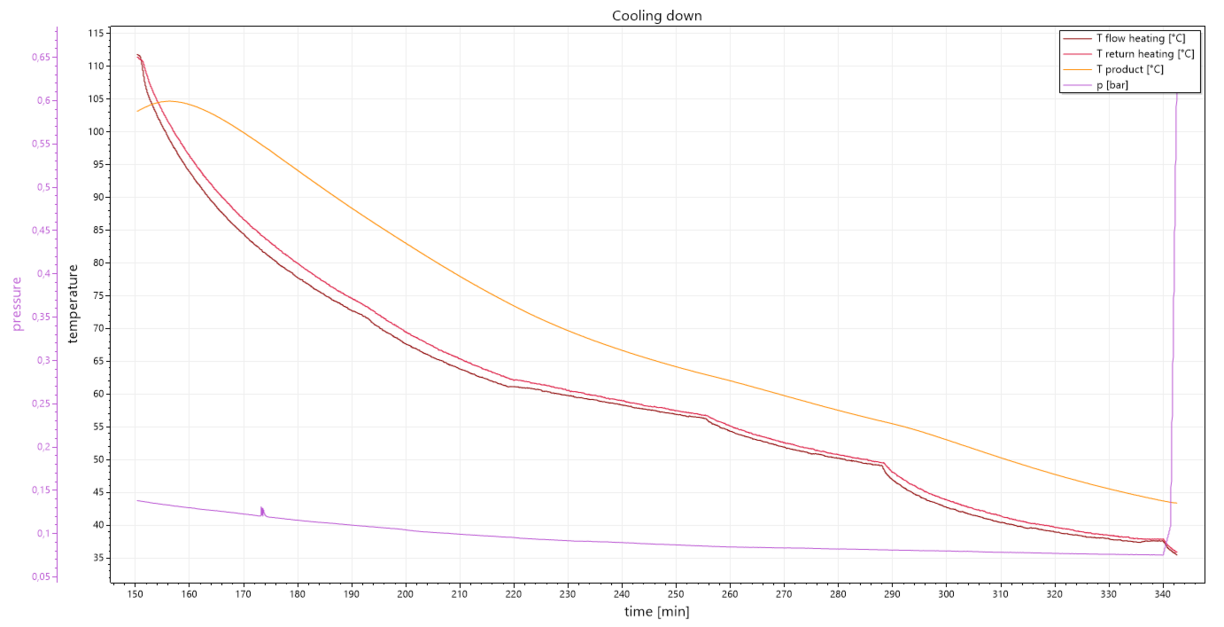

この図の混合物の冷却について、注目すべき点は?

典型的な冷却曲線を下図に示します。乾燥粉末の冷却には、湿潤粉末の加熱よりも長い時間がかかります。これには2つの理由があります。

- 液体は、ほとんどの固体よりもはるかに熱伝導率が高い。

- 湿った粒子の周囲に液体の膜ができると、熱伝導壁を湿らせることができます。これにより熱伝導が促進されます。これに対し、乾燥した粒子は表面の数箇所でしか接触しません。

この場合、乾燥機は非常に大きな温度差で加熱されます。熱媒体油は当初約120℃の高温です。この場合、熱媒体油貯蔵タンク全体をまずシステムフローで冷却する必要があります。その結果、乾燥粉末の冷却には顕著なヒステリシスが生じます。

熱伝達媒体として水を使用すれば、冷却プロセスは加速されます。

© Copyright by amixon GmbH