amixon® hilft bei der Dimensionierung großer Vakuum-Mischtrockneranlagen

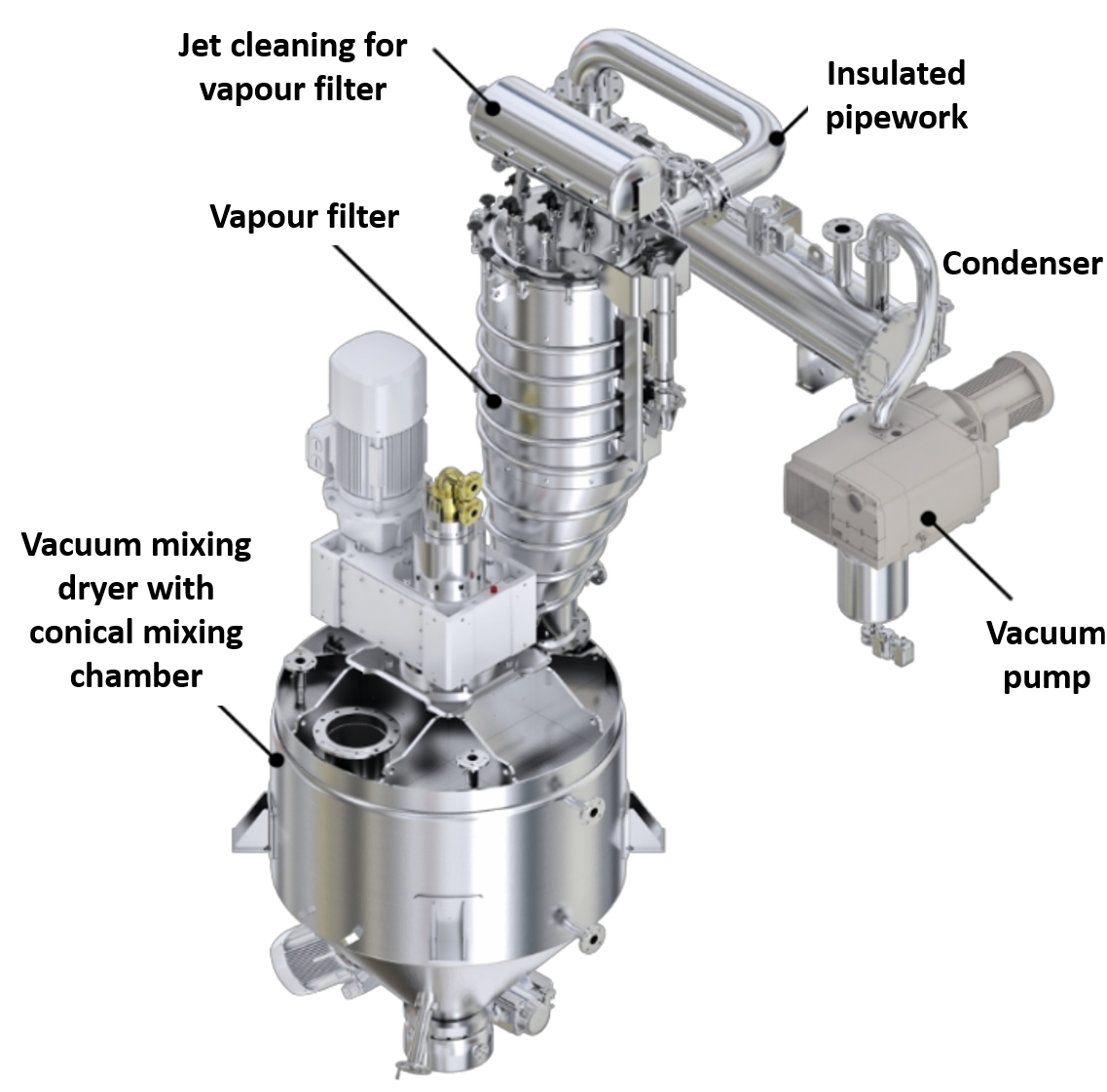

amixon® Vakuum-Mischtrockner und Synthesereaktoren werden für nahezu alle Arten von Schüttgütern und Suspensionen eingesetzt. Aufgrund der großen spezifischen Wärmeübertragungsflächen werden amixon® Apparate auch als Verdampfer eingesetzt.

Die kompakten amixon® Vakuumtrockner zeichnen sich durch folgende Eigenschaften aus:

- hervorragende Energieeffizienz

- sehr schonende Produktbewegung

- große spezifische Wärmeübertragungsfläche

- sehr hohe Trocknungsgeschwindigkeit

- produktschonende Trocknung durch gezielte Vakuumeinstellung

- ideale Mischgüte

- besonders hygienisches Design

- amixon® Apparate werden auch als Sterilreaktoren in der Biochemie und Pharmazie eingesetzt.

Wie kann Amixon® bei der Übertragung von Laborergebnissen in den technischen Maßstab helfen?

Wenn neue Produkte oder Verfahren entwickelt werden, müssen parallel Fragen der technischen Umsetzung untersucht werden. Die Maßstabsvergrößerung vom Reagenzglas zur Industrieanlage ist nicht trivial.

Das Technikum dient dazu, Prozessparameter zu definieren, die zu ähnlich guten Ergebnissen führen, wie sie die Forscher zuvor im Reagenzglas erzielt haben.

amixon ist Hersteller von verfahrenstechnischen Anlagen und verfügt über eigene Technika. Dort sind die Anlagen funktionsfähig aufgebaut. Sie sind so dimensioniert, dass mit ihrer Hilfe großtechnische Industrieanlagen ausgelegt werden können.

Im Technikum können mit amixon® praktisch alle Verfahren der Schüttgutmischung/-veredelung und der Vakuumtrocknung demonstriert werden. Der Druck in der Mischkammer kann von 5 mbar bis 26 bar (Absolutdruck) variiert werden. Die Temperatur kann von Minusgraden bis 350°C variiert werden.

So kann der Kunde schnell herausfinden, wie gut und schnell eine Synthesereaktion oder ein Vakuumtrocknungsverfahren mit seinem Produkt funktioniert.

Wie extrapoliert man von einer Pilotanlage zur Großanlage?

Schwierigkeiten treten auf, wenn die zu errichtende Industrieanlage um den Faktor 100 größer ist als die Prozessmaschine im Technikum. Bei thermokinetischen Fragestellungen versagen geometrische Ähnlichkeitsbetrachtungen. Hier hilft praktisches Know-how bei der Anwendung thermodynamischer Berechnungen.

amixon hilft bei der Extrapolation auf Prozessmaschinen, die um ein Vielfaches größer sind als die Versuchsanlage. Die Richtigkeit unserer Berechnungsmethoden konnte amixon® bisher immer wieder unter Beweis stellen. Nämlich immer dann, wenn die Großanlage im industriellen Umfeld die berechneten Leistungen erbringt oder übertrifft.

amixon® lädt Kunden aus nah und fern gerne zu Versuchen ein und verspricht ihnen schon im Vorfeld sehr gute Ergebnisse. Das können wir aufgrund jahrzehntelanger Erfahrung.

Trocknungsversuche im amixon®-Technikum sind immer zielführend und bringen einen hohen Erkenntnisgewinn. amixon® schützt die mit Ihnen geteilten Informationen vor Dritten. So bleibt der Informationsaustausch immer vertraulich.

Trocknungsversuche unterscheiden sich von klassischen Mischversuchen. Die Prozesszeit ist wesentlich länger. Während des Trocknungsprozesses im amixon® Technikum werden viele Daten aufgezeichnet. Dies geschieht weitgehend automatisiert.

So bleibt genügend Zeit, um konstruktive Details zu besprechen. Es sollte immer eine ausführliche Werksbesichtigung stattfinden. Einige Kunden nutzen die Zeit, um Mischversuche für den nachfolgenden Prozess durchzuführen. Andere nutzen die Zeit für Agglomerationsversuche.

Wie kann man die Strömung von Pulvern in einem vertikalen Mischer vom Typ amixon® berechnen?

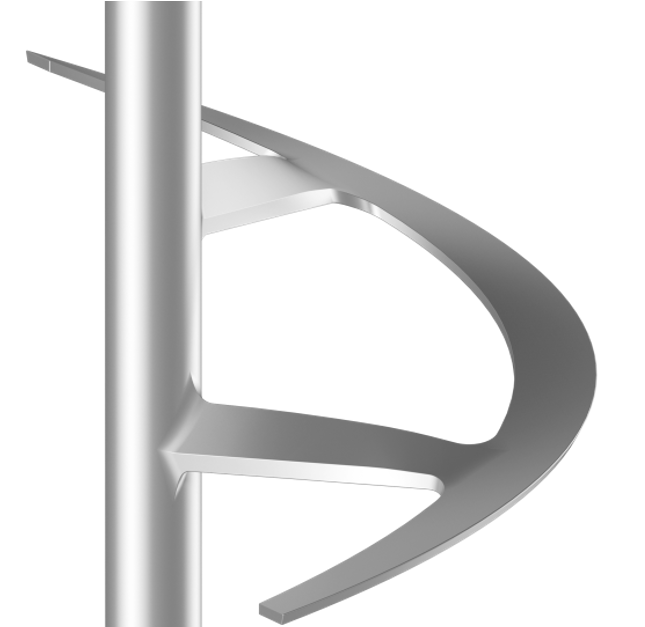

amixon® Mischer mischen dreidimensional und erzeugen ideale Mischqualitäten, die in der Praxis nicht verbessert werden können. Dies wird erreicht, indem die Mischwendel das Mischgut totraumfrei nach oben befördert und die Schwerkraft das Mischgut nach unten fließen lässt. Der Produktstrom Iv kann näherungsweise wie folgt beschrieben werden.

Iv: Förderleistung einer vertikalen Mischwendel

D/ d: Durchmesser der Wendel außen/ innen

φ: Füllgrad

S: Steigung der Wendel

n: Drehfrequenz

ζ: Geschwindigkeitskoeffizient

Insofern ist die spezifische Mischleistung von amixon®-Mischern unabhängig von der Baugröße immer gleich, sofern die geometrischen Verhältnisse kongruent sind.

amixon® verfügt in Paderborn über verschiedene Synthesereaktoren/Vakuum-Mischtrockner. Einige haben einen konischen Mischraum. Einige haben einen flachen Boden.

Gibt es Besonderheiten bei Prozessen, die bei hohen Temperaturen und hohen Drücken ablaufen?

Im amixon® Technikum können auch Versuche unter extremen Prozessbedingungen durchgeführt werden:

- Systemdruck im Prozessraum bis 25 bar Überdruck: Durch die dickeren Behälterwände wird der Wärmedurchgang beeinflusst. Andererseits können die Temperaturen im Prozessraum durch Änderung des Systemdrucks extrem schnell verändert werden. Wird der Systemdruck im Prozessraum erhöht, können z. B. Gas-Feststoff-Reaktionen begünstigt werden. Zum Beispiel auch Diffusionsvorgänge ....

- Heizen bis 350°C: Herkömmliche Dichtungen aus Polymeren versagen, wenn die Temperaturen dauerhaft über 240 °C liegen. Dann können nur noch metallisch dichtende Systeme oder Graphitdichtungen eingesetzt werden.

- Feinvakuum von 1 mbar absolut: Ein solcher Absolutdruck erfordert eine außerordentliche Dichtheit der Apparatur und aller kommunizierenden Verbindungsleitungen. Dies gilt insbesondere für die Abdichtung der Rührwerkswelle.

Wie kann man den Ablauf einer Vakuum-Mischtrocknung anschaulich darstellen?

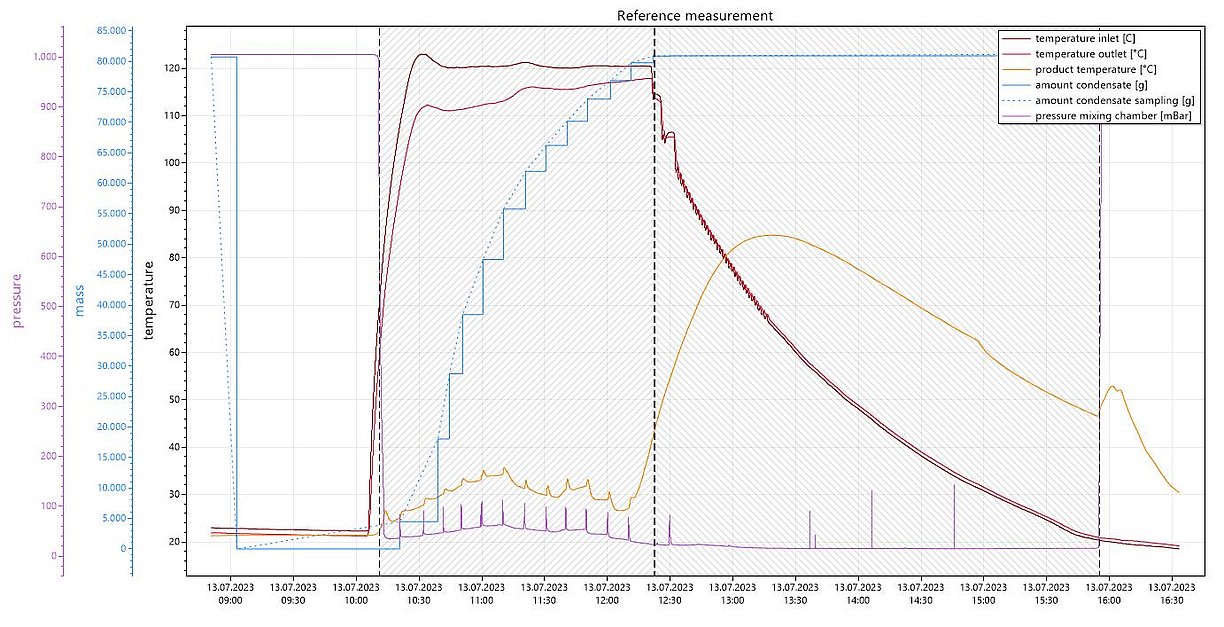

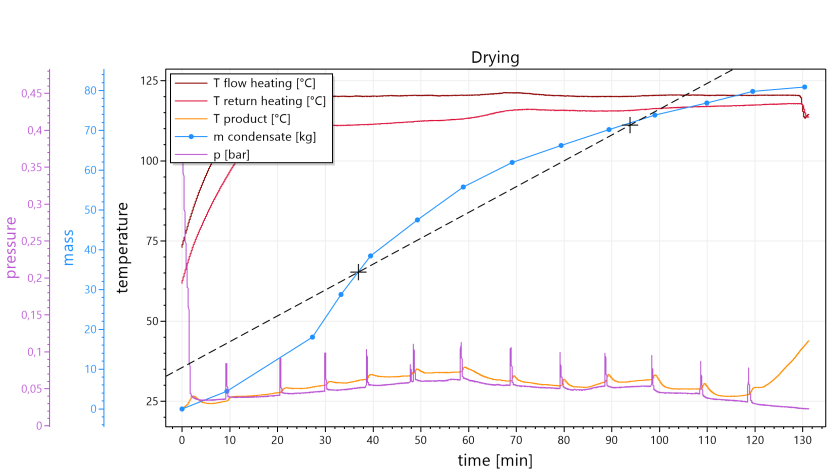

Der Trocknungsverlauf einer Versuchsdurchführung kann wie hier gezeigt als Diagramm dargestellt werden. Auf der Abszisse ist die Zeit aufgetragen. Auf der Ordinatenachse sind verschiedene physikalische Größen aufgetragen:

- Der Systemdruck im Prozessraum,

- die Kondensatmasse der verdampften Flüssigkeit,

- die Temperatur der zu trocknenden Masse und

- die Temperaturen des Wärmeträgermediums im Vor- und Rücklauf.

Der Vakuum-Mischtrockner wird in der Regel vor Beginn des Trocknungsprozesses mit dem maximalen Chargenvolumen befüllt. In der Regel nimmt das Volumen des Mischgutes mit fortschreitender Trocknung ab.

In seltenen Fällen bleibt das Füllvolumen konstant, obwohl das Mischgut trockener und leichter wird. In sehr seltenen Ausnahmefällen kann es sogar zu einer Volumenzunahme während der Trocknung kommen. Diese Volumenzunahme ist zu berücksichtigen, da die Mischer/Trockner nicht überfüllt betrieben werden dürfen.

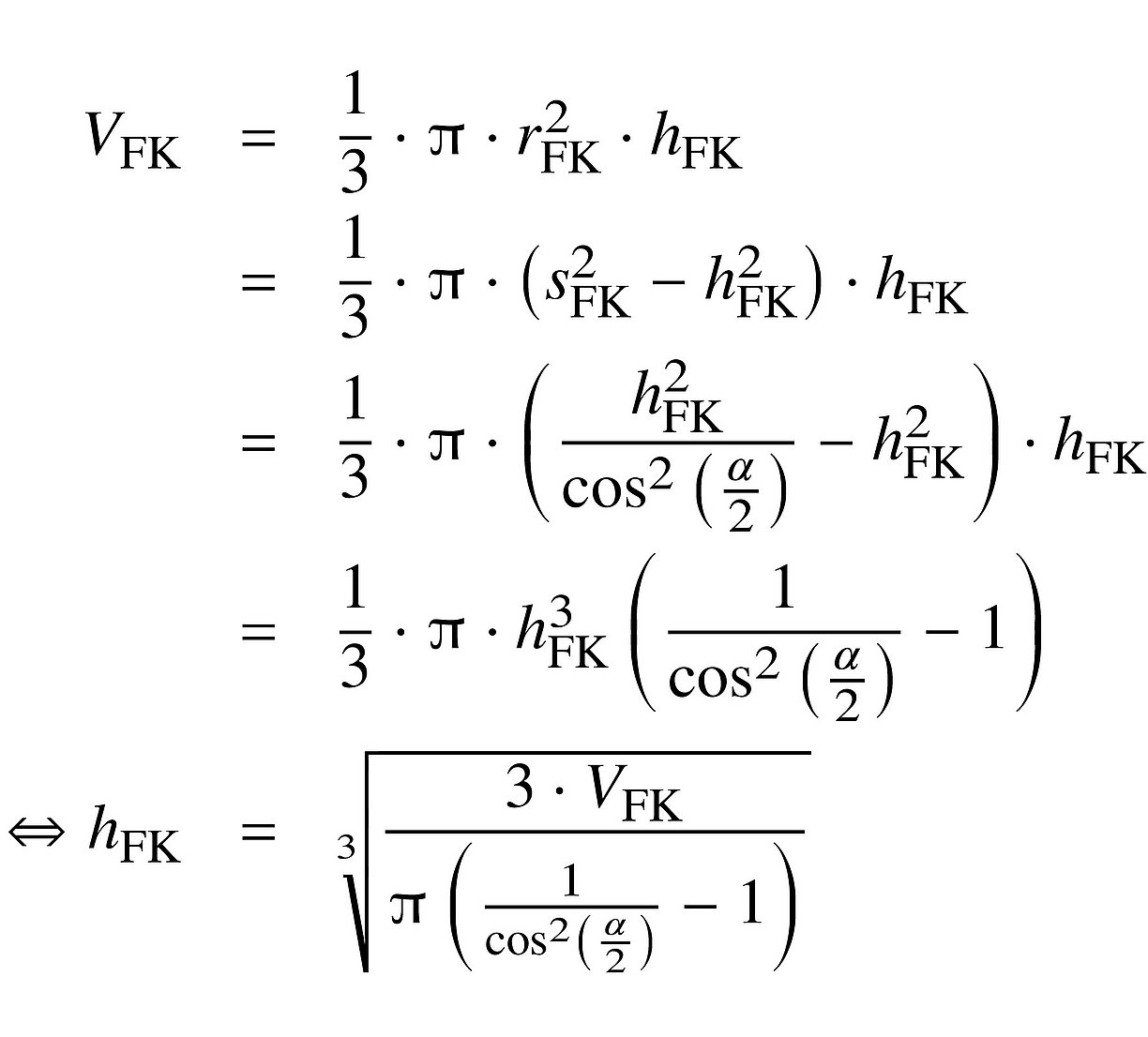

Wie ändert sich die Wärmeübertragungsfläche bei abnehmendem Füllgrad?

Die Wärmeübertragungsfläche des Vakuumtrockners ändert sich mit dem Füllstand. In diesem Fall besteht der Mischraum aus einem Konus mit aufgesetztem Zylinder. In der folgenden Herleitung wird die Wärmeübertragungsfläche für den Fall berechnet, dass das Füllvolumen kleiner als der konische Teil des Mischtrockners ist. Zunächst wird die Füllhöhe hFK im Konus berechnet:

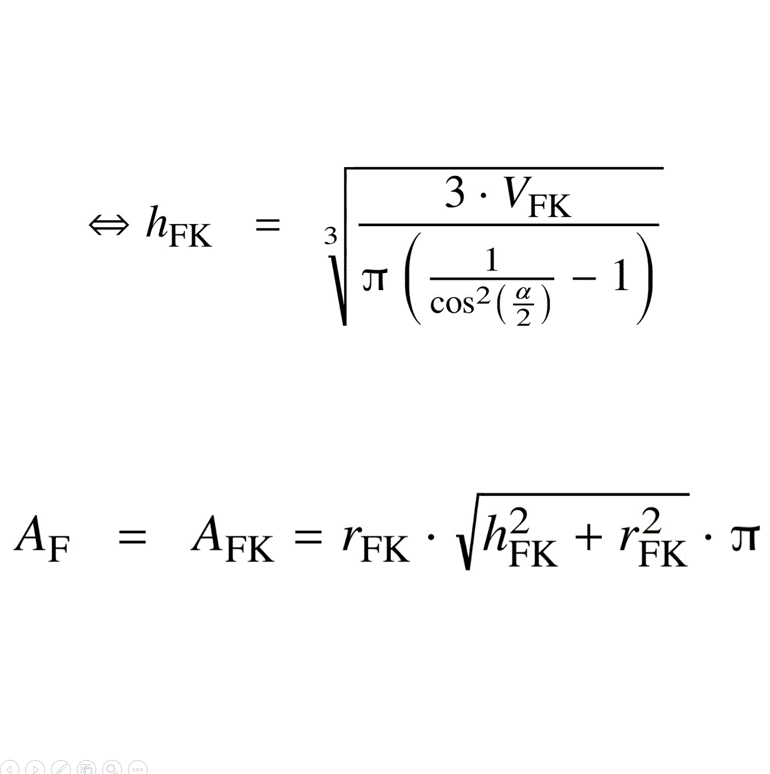

Die wärmeübertragende Fläche im Konus AF ist nur die Fläche, die mit dem Mischgut in Kontakt steht.

Ändert sich während des Trocknungsprozesses der Füllgrad im Mischtrockner, so ändert sich auch die Kontaktfläche des temperierten Mischwerkzeuges. Dieser Sachverhalt kann nicht als geschlossene Funktion beschrieben werden. amixon® misst die Wärmeaustauschfläche des Mischwerkzeuges im CAD-System für verschiedene Füllgrade aus. Die Daten werden tabellarisch erfasst und interpoliert.

Wie hoch ist der Wärmebedarf, wenn der Vakuum-Mischtrockner wesentlich größer ist als die Versuchsanlage?

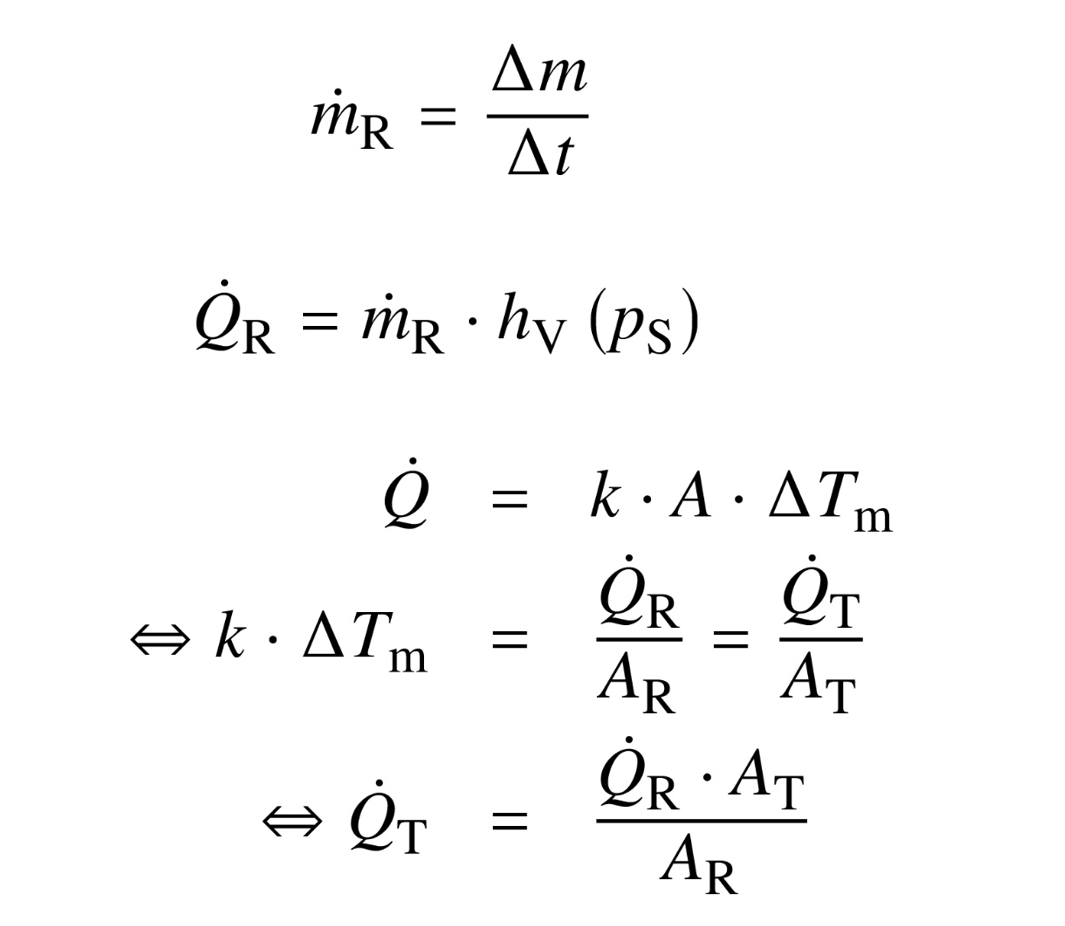

Im Folgenden werden zwei Indizes eingeführt: „R“ (Referenz) für die Pilotanlage und „T“ (Target) für die großtechnische Anlage. Die Trocknungszeit ist die Zeit vom Beginn der Verdunstung bis zum Ende der Verdunstung. Die folgenden idealisierten Bedingungen werden angenommen:

- Die Prozessbedingungen im Prüfgerät sind identisch mit den Prozessbedingungen im Großgerät.

- Die Verdampfung erfolgt bei konstanter Temperatur.

- Die Verdampfung erfolgt bei konstantem Systemdruck.

- Der Wärmeübergangskoeffizient ist in beiden Apparaturen gleich.

- Die mittlere Temperaturdifferenz zwischen Heizmedium und Mischgut ist gleich.

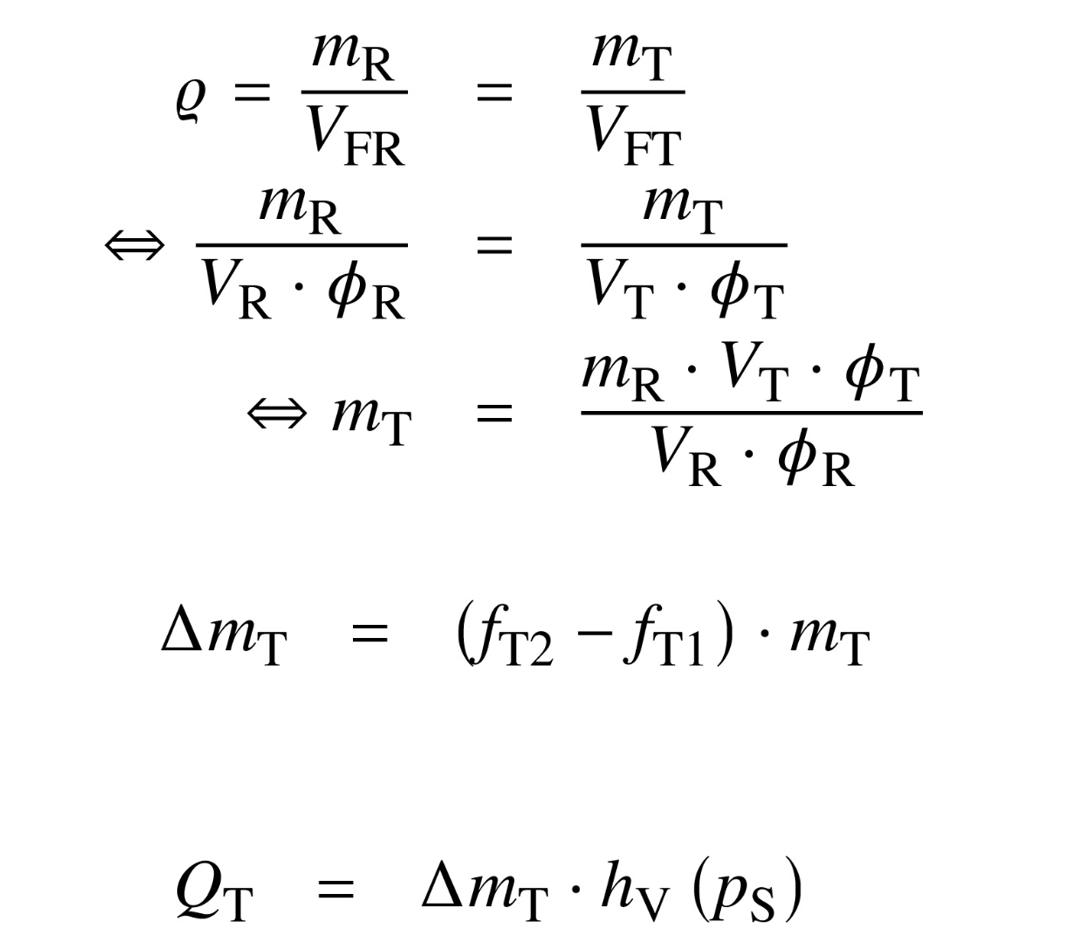

Aus der Verdampfungsenthalpie hv bei Sättigungsdruck ps kann der Wärmestrom QR der Versuchsanlage bestimmt werden. Damit kann der Wärmestrom durch die beheizte Kontaktfläche AT des Großtrockners wie folgt berechnet werden.

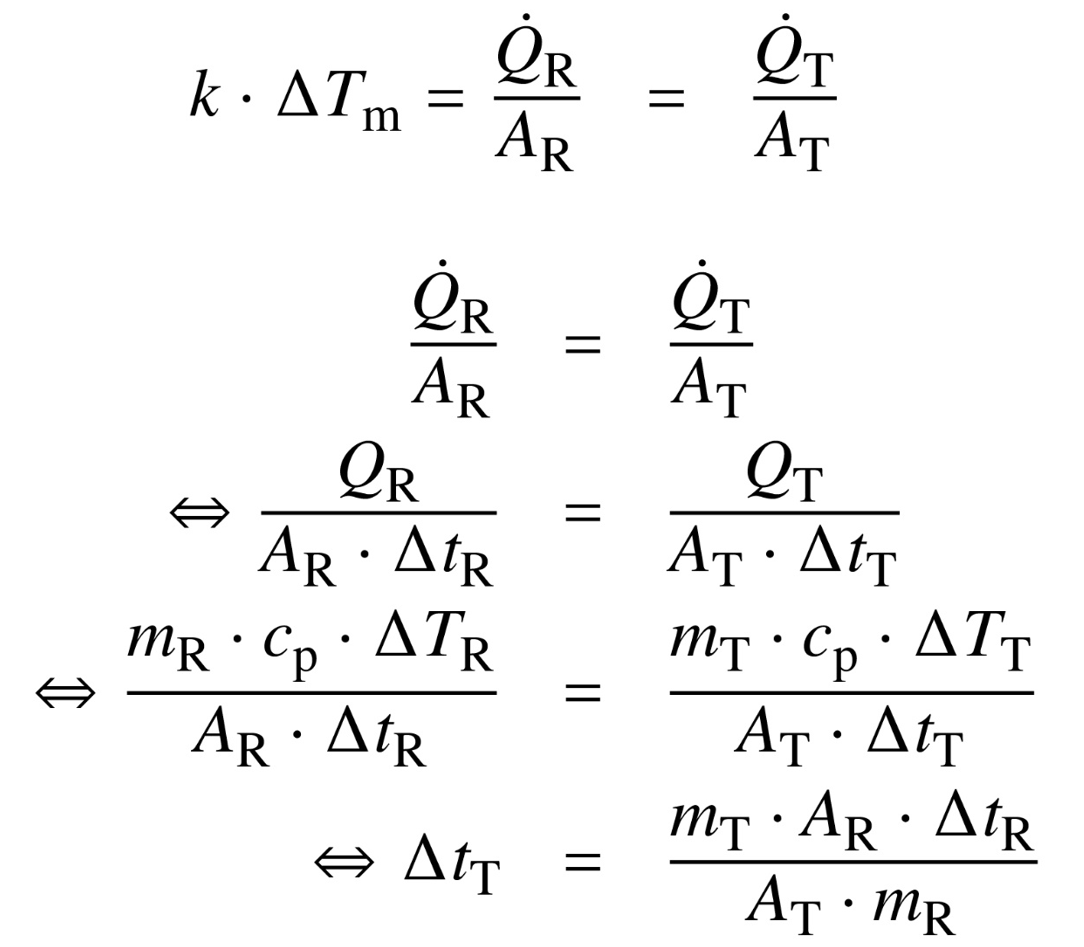

Wie lange dauert der Trocknungsprozess in der Großanlage?

Unter der Annahme, dass die Dichte ρ des feuchten Produkts in der Referenzanlage und in der Großanlage gleich ist, kann die Masse des Produkts in der Großanlage berechnet werden, wenn der Füllgrad Φ bekannt ist.

Die in der Großanlage zu verdampfende Masse mT beträgt bei den Feuchtegraden fT1 am Ende und fT2 zu Beginn der Trocknung.

Die Trocknungszeit in der Großanlage beträgt dann

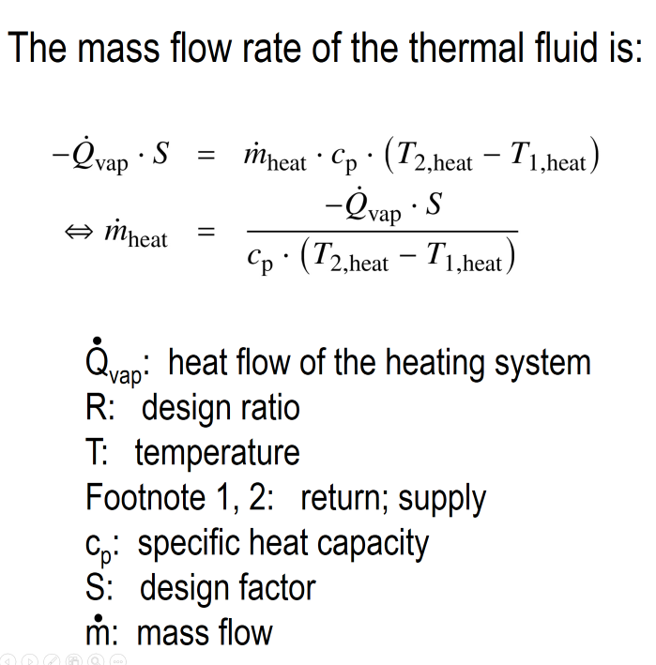

Wie groß muss die Heizanlage für den Großtrockner dimensioniert werden?

Das folgende Diagramm zeigt die einzelnen Verbrauchsstellen. Jeder Verbraucher muss ausreichend mit der hochgerechneten Wärmeenergie versorgt werden. Mit dem Auslegungsfaktor S wird der Wärmestrom in der Heizungsanlage berechnet. Grundlage ist der für die Verdampfung erforderliche Wärmestrom Qvap.

Der Massenstrom des Wärmeträgermediums Qvap ergibt sich aus der spezifischen Wärmekapazität cp, der Eintrittstemperatur des Wärmeträgermediums T1,heat und der Austrittstemperatur des Wärmeträgermediums T2,heat. Das Thermofluid muss so verteilt werden, dass alle Verbraucher ausreichend versorgt werden. Dies bedeutet, dass alle Bereiche des Prozessraumes gleichmäßig beheizt werden müssen. Kondensation muss vermieden werden. Das Feuchtgut muss in dem Maße erwärmt werden, wie Dampfenergie abgeführt wird. Die Mischguttemperatur entspricht der Verdampfungstemperatur des anliegenden Vakuums.

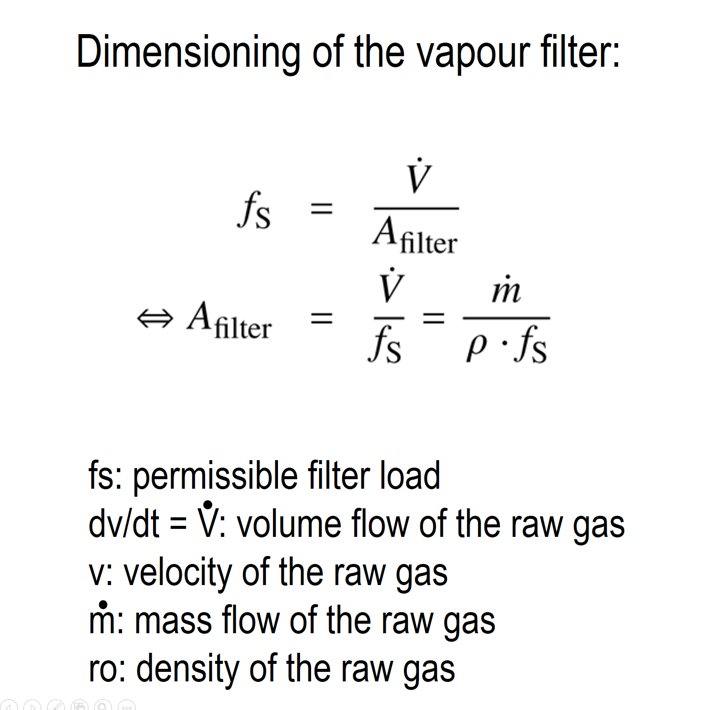

Wie groß muss der Brüdenfilter für den Großtrockner dimensioniert werden?

Abschätzung der erforderlichen Filterfläche aufgrund der zulässigen Filterbelastung fs

Mit dem Volumenstrom dV/dt, dem Massenstrom dm/dt und der Dichte ρ des Dampfes.

Die Geschwindigkeit des staubbelasteten Rohgases v beträgt

Die Filterflächenbelastung fs wird in der Einheit [m³/h/m²] definiert.

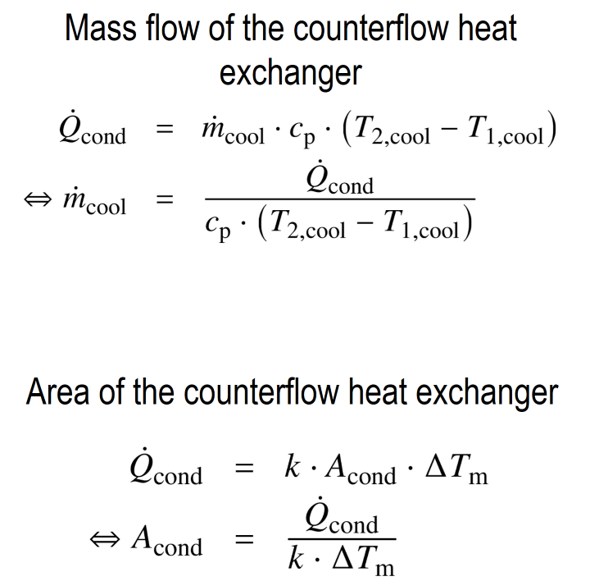

Wie groß muss der Kondensator für den Großtrockner dimensioniert werden?

Der verdampfte Schwaden wird im Brüdenfilter gereinigt und im Kondensator verflüssigt. Dabei muss der Wärmestrom “Q̇kond” abgeführt werden. Dazu dient die gekühlte Kondensationsfläche “Akond”.

Unter Berücksichtigung des Wärmedurchgangskoeffizienten und der mittleren Temperaturdifferenz wird der Massenstrom des Kühlmediums “ṁcool” berechnet:

Bei der Bestimmung des “K” - Wertes sind die Bauart des Kondensators und der zu erwartende Foulingfaktor zu berücksichtigen.

Eine Gerade idealisiert den Massenstrom des Kondensats

Was ist beabsichtigt, wenn der gemessene Massenstrom des Kondensats durch eine Gerade gemittelt wird? Diese grobe Näherung ermöglicht den Vergleich mit einem kontinuierlich betriebenen Parallelstromwärmetauscher. Die Auswirkungen veränderter Prozessparameter können mit sehr guter Näherung berechnet werden.

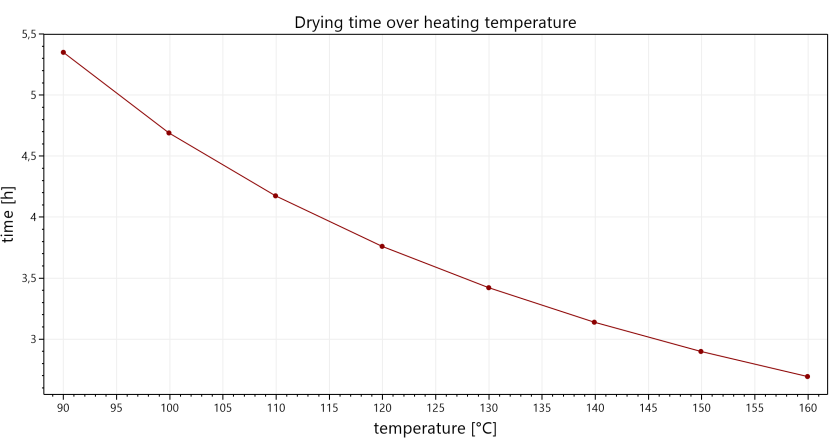

Wie lange dauert der Trocknungsprozess in der Großanlage, wenn die Temperatur des Thermalfluids verändert wird?

Die geplante große Trocknungsanlage kann mit einem wärmeren oder einem kälteren Wärmeträgermedium betrieben wird. Dann ändert sich die Trocknungszeit. Diese Betrachtungen erfolgen in Analogie zum Betrieb eines “Parallelstrom-Wärmeübertragers”. Der Wert für “T2,heat” kann nur numerisch iteriert werden. Damit kann eine interessante Kurve angenähert werden. Sie ermöglicht die Abschätzung der Trocknungszeiten bei verschiedenen Temperaturen des Wärmeträgermediums.

Warum dauert es länger, trockenes Pulver abzukühlen als feuchtes Pulver zu erwärmen?

Bei der Abschätzung der Abkühlzeit “Δ tT” wird davon ausgegangen, dass in der Versuchsanlage und im Großtrockner die gleichen Bedingungen herrschen. Dies gilt sowohl für den Wärmeübergangskoeffizienten als auch für die mittlere Temperaturdifferenz zwischen Wärmeträgermedium und Produkttemperatur. Das Produkt in der Großanlage soll auf die gleiche Endtemperatur abgekühlt werden, wie es in der Versuchsanlage erprobt wurde.

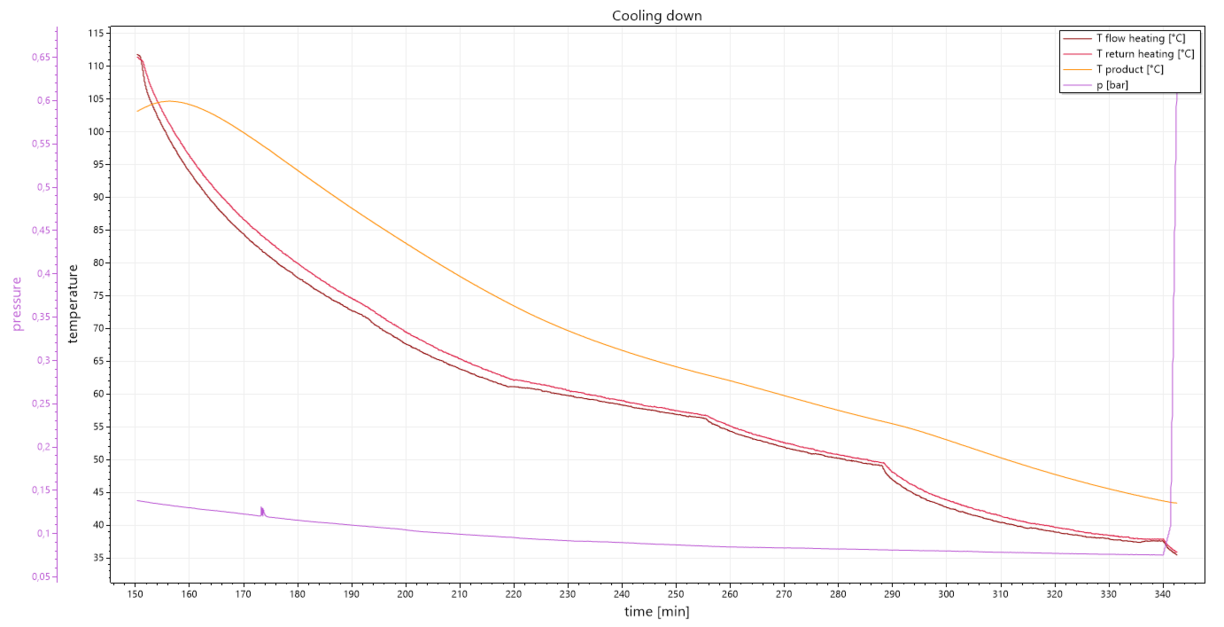

Was fällt bei der Mischgutkühlung in diesem Diagramm auf?

Ein typischer Abkühlungsverlauf ist unten dargestellt. Das Abkühlen von trockenem Pulver dauert länger als das Aufheizen von feuchtem Pulver. Dafür gibt es zwei Erklärungen:

- Eine Flüssigkeit leitet Wärme viel besser als die meisten Feststoffe

- Der Flüssigkeitsfilm, der ein feuchtes Partikel umgibt, kann die wärmeübertragende Wand benetzen. Das begünstigt den Wärmeübergang. Im Gegensatz dazu berührt ein trockenes Partikel die temperierte Oberfläche nur punktuell.

Im vorliegenden Fall wurde der Trockner mit einer sehr hohen Temperaturdifferenz beheizt. Das Thermalöl war zu Beginn ca. 120°C heiß. In diesem Fall muss zunächst der gesamte Thermalölspeicher im Vorlauf der Anlage abgekühlt werden. Dadurch erfolgt die Abkühlung des Trockenpulvers mit einer ausgeprägten Hysterese.

Bei Verwendung von Wasser als Wärmeträgermedium würde der Abkühlvorgang beschleunigt ablaufen.

© Copyright by amixon GmbH