Tecnologia delle particelle

A differenza di quanto avviene nell'ingegneria meccanica, i singoli pezzi - con l'unità di misura millimetro = 10-3 m, ma sistemi di particelle eterogenee.

Supponiamo di aver cotto in un forno 100 kg di un corpo ceramico di vernice. La massa viene poi macinata in un mulino a rulli o in un mulino a getto d'aria. Dopo il processo di frantumazione, si può supporre che ogni particella di questo lotto di 100 kg abbia un aspetto leggermente diverso da tutte le altre. A questo proposito, la definizione delle caratteristiche del collettivo di particelle può essere effettuata solo con l'aiuto di metodi statistici.

Nella tecnologia dei solidi sfusi, la misura di lunghezza tipica per descrivere una particella è il micrometro: 1 µm = 10-6 m. I diametri tipici delle particelle del materiale sfuso possono essere, ad esempio, di 0,1 µm o di diversi 100 µm.

Tuttavia, le particelle di un materiale sfuso possono anche essere molto più piccole. Si parla poi di nanoparticelle. Il diametro delle particelle è di un millesimo di micrometro. L'unità di misura è quindi il nanometro: 1 nm = 1/1000 micrometri = 10-9 m.

Le polveri in nanoscala hanno aree superficiali molto ampie. Questo può favorire i processi di diffusione. Potreste trovare interessante anche questo. "Modificare le proprietà delle sostanze attraverso la diffusione".

Metodo "dal basso verso l'alto" o "dall'alto verso il basso"

A differenza della sminuzzatura delle particelle descritta sopra (detta anche metodo "top-down"), i prodotti nanodispersi possono essere ottenuti anche con il metodo "bottom-up".

In questo processo, le particelle vengono prodotte in una soluzione per precipitazione chimica. Un altro processo a umido funziona per via elettrochimica, quando una corrente elettrica scorre in una soluzione adatta e le particelle solide vengono separate.

Le nanoparticelle possono essere formate dalla fase gassosa per evaporazione dei metalli o per pirolisi.

Alcune nanoparticelle organiche, ad esempio, possono già essere escrete dai microrganismi.

Proprietà caratteristiche dei materiali sfusi

Le proprietà caratteristiche dei materiali sfusi possono essere: Diametro delle particelle, distribuzione granulometrica, forma delle particelle, sfericità delle particelle, densità di impaccamento, densità di massa, comportamento di adesione e coesione, comportamento di sinterizzazione, consolidamento temporale, comportamento di flusso, punti di scorrimento e punti di snervamento, contenuto di umidità, miscibilità, tendenza alla segregazione, durezza delle particelle, tendenza all'agglomerazione, comportamento di affondamento e disperdibilità in mezzi gassosi o liquidi, affinità con mezzi liquidi o gassosi, solubilità, tendenza all'assorbimento, porosità, area superficiale specifica, capacità di trattenere l'aria, carica elettrostatica, tendenza alla polvere e molto altro.

Le polveriin nanoscala sono innocue per la salute e non devono essere inalate. Tuttavia, non si può escludere la loro presenza. Si producono durante le eruzioni vulcaniche, nei gas di scarico della combustione o come abrasione di pneumatici e freni.

Se un materiale sfuso viene macinato o spruzzato molto finemente, la superficie solida aumenta esponenzialmente.

Se i materiali sfusi vengono convertiti allo stato nano-fine, la loro attività chimica aumenta. Inoltre, le proprietà chimiche e fisiche possono cambiare in modo significativo. I materiali ceramici creati con nanoparticelle, ad esempio, possono essere altrettanto duttili dei materiali metallici.

Ad ogni divisione delle particelle, la superficie della polvere aumenta. La superficie cresce in modo esponenziale. Il materiale sfuso cambia le sue proprietà di flusso. Diventa sempre più appiccicoso. Assomiglia a una pasta altamente viscosa (materiali ceramici). Allo stato nanoparticolato, tuttavia, una polvere può anche avere una maggiore "capacità di trattenere l'aria" e fluidificare (fuliggine industriale da pirolisi). Entrambi i fenomeni complicano la manipolazione dei materiali sfusi nanoparticellati.

Tuttavia, la loro superficie specifica estremamente elevata li rende anche interessanti, ad esempio in chimica come catalizzatori. Sono forti assorbitori di luce e possono essere utilizzati come protezione UV nelle creme solari e nelle vernici in emulsione. Le nanotecnologie sono utilizzate anche nella tecnologia medica e nella produzione di semiconduttori. Le nanoparticelle si formano naturalmente anche quando le merci bruciano. Ad esempio, vengono creati deliberatamente per produrre fuliggine come pigmento nero (pirolisi). Per ulteriori informazioni sul tema dell'agglomerazione, anche di nanoparticelle, leggere qui.

La manipolazione di particelle molto fini può comportare dei rischi. I miscelatori amixon® offrono un elevato livello di sicurezza. Sono permanentemente a tenuta di gas e i loro strumenti di miscelazione ruotano a frequenze di rotazione relativamente basse. Quitroverete ulteriori informazioni sul tema Atex e sull'esame del tipo.

Termini tecnici e definizioni in DIN CEN ISO/TS 80004-4

Il documento citato - pubblicato nel 2014 - rappresenta un risultato intermedio del lavoro di standardizzazione. Si differenzia dal punto di vista redazionale dai consueti documenti di standardizzazione e pertanto non è ancora stato pubblicato come standard. (Beuth-Verlag)

Vengono innanzitutto definite cinque manifestazioni dei materiali nanostrutturati:

1) polveri nanostrutturate

2) Nanocompositi

3) nano-schiume solide

4) materiale nanoporoso

5) nanodispersioni liquide

I miscelatori e i reattori amixon® sono a tenuta di pressione e di vuoto e possono essere riscaldati fino a una temperatura di 350 °C.

I miscelatori solidi svolgono un ruolo importante quando si devono lavorare polveri o sospensioni in scala nanometrica. Devono essere tecnicamente stretti secondo TA-Luft. Di norma, sono progettati anche per essere resistenti alla pressione e al vuoto. Se le parti a contatto con il prodotto (strumenti di miscelazione e camera di miscelazione) possono essere riscaldate, possono essere utilizzate anche come reattore.

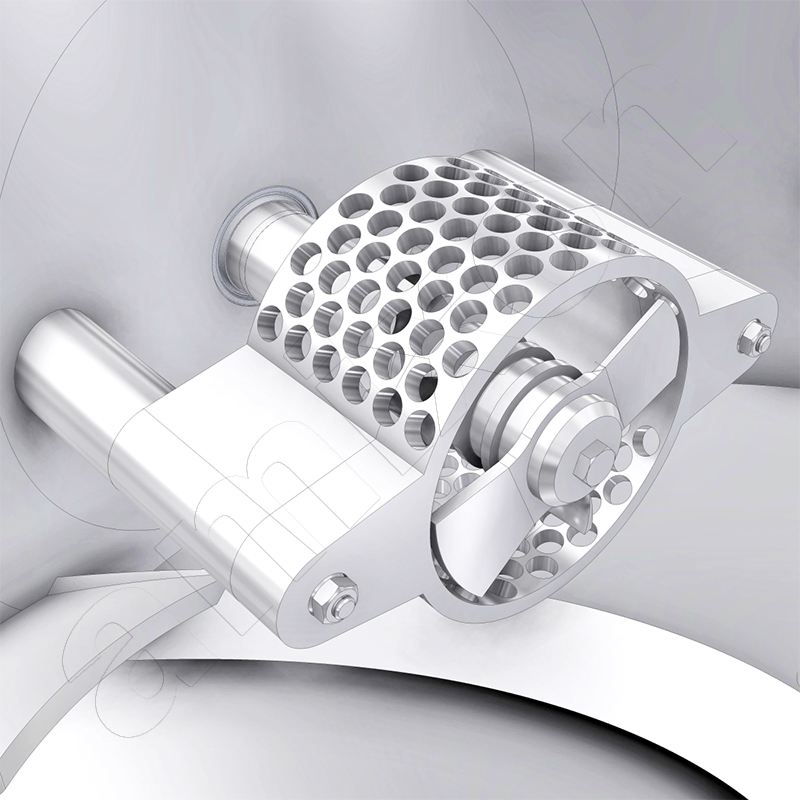

Le particelle molto fini tendono a formare agglomerati o addirittura aggregati. Le forze adesive interparticellari sono quindi insolitamente elevate rispetto alla gravità. Ciò complica il processo di omogeneizzazione nel miscelatore. La deagglomerazione delle particelle nanofini è difficile e richiede l'uso di strumenti ad alta velocità. amixon® installa nel miscelatore rotori di taglio ad alta velocità, HighShearBlades o statori di rotori. Materiali temprati, armaturee rivestimenti impediscono l'usura. Inoltre, impediscono la contaminazione delle nanopolveri con il materiale degli strumenti di dispersione.

© Copyright by amixon GmbH