Technologie des particules

Contrairement à ce qui se passe habituellement dans la construction mécanique, ce ne sont pas des pièces individuelles - avec l'unité de mesure millimètre = 10-3 m, mais des systèmes de particules hétérogènes.

Supposons que nous ayons cuit 100 kg d'un corps de couleur en céramique dans un four. Nous moudrons ensuite cette masse dans un broyeur à galets ou dans un broyeur à jet d'air. Après le processus de broyage, on peut s'attendre à ce que chaque particule de ce lot de 100 kg ait un aspect légèrement différent de toutes les autres particules. Dans cette mesure, la définition des caractéristiques du collectif de particules ne peut se faire qu'à l'aide de méthodes statistiques..

Dans la technique des produits en vrac, la mesure de longueur typique pour décrire une particule est le micromètre : 1 µm = 10-6 m. Les diamètres de particules typiques des produits en vrac peuvent être par exemple de 0,1 µm ou de plusieurs centaines de µm.

Mais les particules d'un produit en vrac peuvent aussi être beaucoup plus petites. On parle alors de nanoparticules. Leur diamètre de particule est de l'ordre du millième de micromètre. L'unité de mesure est alors le nanomètre : 1 nm = 1/1000 micromètre = 10-9 m.

Les poudres nanométriques présentent de très grandes surfaces. Cela peut favoriser les processus de diffusion. Peut-être aussi intéressant pour vous. "Modifier les propriétés des substances par diffusion".

Méthode "bottom-up" ou "top-down"

Contrairement à la fragmentation des particules décrite ci-dessus (également appelée méthode "top-down"), les produits nanodisperses peuvent également être fabriqués selon la méthode "bottom-up".

Dans ce cas, les particules sont produites dans une solution par précipitation chimique. Un autre procédé humide fonctionne de manière électrochimique, lorsqu'un courant électrique circule dans une solution appropriée et que des particules solides sont séparées.

Des nanoparticules peuvent être formées à partir de la phase gazeuse par évaporation de métaux ou par pyrolyse.

Certaines nanoparticules organiques peuvent par exemple déjà être excrétées par des micro-organismes.

Propriétés caractéristiques des produits en vrac

Les propriétés caractéristiques des produits en vrac peuvent être les suivantes : Diamètre des particules, distribution de la taille des particules, forme des particules, sphéricité des particules, densité de tassement, densité apparente, comportement d'adhésion et de cohésion, comportement au frittage, solidification dans le temps, comportement d'écoulement, lieux et limites d'écoulement, teneur en humidité, miscibilité, tendance à la ségrégation, dureté des particules, tendance à l'agglomération, comportement au tassement et dispersibilité dans les milieux gazeux ou liquides, affinité avec les milieux liquides ou gazeux, solubilité, tendance à l'absorption, porosité, surface spécifique, capacité de rétention d'air, charge électrostatique, tendance à la poussière et bien d'autres choses encore.

Les poussièresà l'échelle nanométrique ne présentent aucun risque pour la santé et ne doivent pas être inhalées. Leur présence ne peut toutefois pas être exclue. Ils sont produits lors d'éruptions volcaniques, dans les gaz de combustion ou sous forme d'abrasion des pneus et des freins.

Si un produit en vrac est broyé ou pulvérisé très finement, la surface des solides augmente alors de manière exponentielle.

Lorsque des produits en vrac sont transformés en état de nano-finesse, leur activité chimique est augmentée. En outre, les propriétés chimiques et physiques peuvent changer de manière significative. Les matériaux céramiques issus de nanoparticules peuvent, par exemple, être aussi ductiles que les matériaux métalliques.

La surface de la poudre augmente à chaque division des particules. La surface croît de manière exponentielle. Le produit en vrac modifie ses propriétés d'écoulement. Il devient de plus en plus collant. Il ressemble à une pâte à haute viscosité (matériaux céramiques). Mais à l'état nanoparticulaire, une poudre peut aussi présenter une "capacité de rétention d'air" accrue et se fluidifier (suie industrielle issue de la pyrolyse). Ces deux phénomènes compliquent la manipulation des produits en vrac nanoparticulaires.

Mais leur surface spécifique extrêmement agrandie les rend également intéressants, par exemple en chimie comme catalyseurs. Ils sont de puissants absorbeurs de lumière et peuvent être utilisés comme protection contre les UV dans les crèmes solaires et dans les peintures à dispersion. La nanotechnologie est également utilisée dans la technologie médicale et dans la fabrication de semi-conducteurs. Les nanoparticules sont également produites de manière naturelle lorsque les marchandises brûlent. Elles sont par exemple produites volontairement pour produire de la suie comme pigment noir (pyrolyse). Pour en savoir plus sur l'agglomération de structures, entre autres de nanoparticules, cliquez ici.

La manipulation de particules très fines peut être à l'origine de dangers. Les mélangeurs amixon® offrent un niveau de sécurité élevé. Ils sont durablement étanches aux gaz et leurs outils de mélange tournent à des fréquences de rotation relativement faibles. Vous trouverez icide plus amples informations sur l'Atex et l'examen de type.

Termes techniques et définitions dans DIN CEN ISO/TS 80004-4

Le document cité ci-dessus - paru en 2014 - représente un résultat intermédiaire du travail de normalisation. Il s'écarte des documents de normalisation habituels sur le plan rédactionnel et n'est donc pas encore publié en tant que norme. (Beuth-Verlag)

Cinq formes de matériaux nanostructurés sont tout d'abord définies:

1) poudres nanostructurées

2) Nanocomposites

3) nanomousses solides

4) matériau nanoporeux

5) les nanodispersions liquides

Les mélangeurs et réacteurs amixon® sont étanches à la pression et au vide et peuvent être chauffés jusqu'à une température de 350 °C. Ils peuvent être utilisés pour la préparation de produits alimentaires.

Les mélangeurs de matières solides jouent un rôle important lorsqu'il s'agit de traiter des poudres ou des suspensions à l'échelle nanométrique. Ils doivent être techniquement étanches selon la TA-Luft. En règle générale, ils sont en outre conçus pour résister à la pression et au vide. Si les parties en contact avec le produit (outils de mélange et chambre de mélange) peuvent être chauffées, elles peuvent également être utilisées comme réacteur.

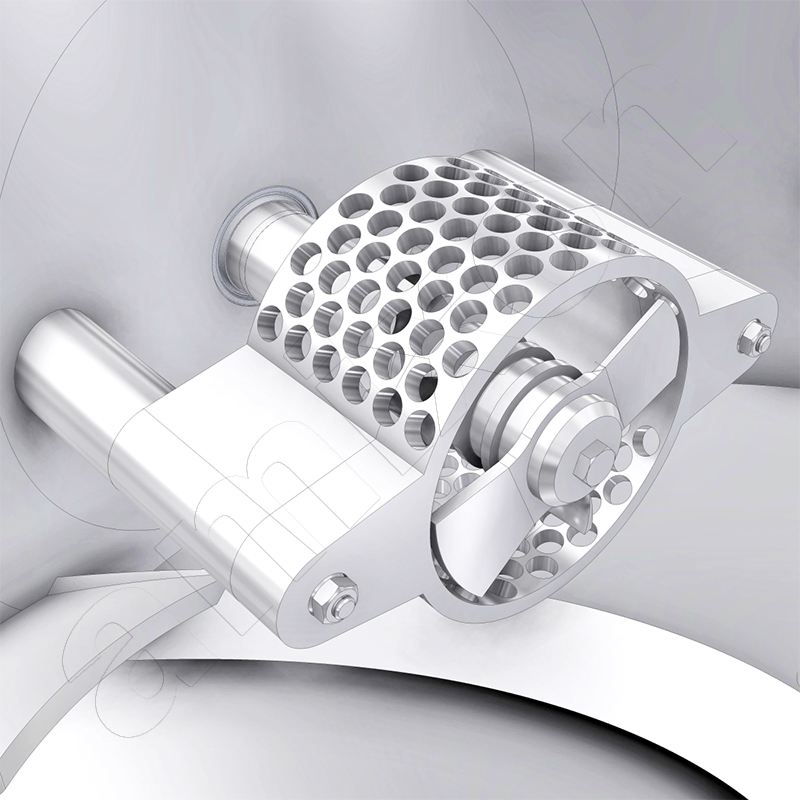

Les particules très fines ont tendance à former des agglomérats, voire des agrégats. Les forces d'adhérence interparticulaires sont alors inhabituellement élevées par rapport à la gravité. Cela complique le processus d'homogénéisation dans le mélangeur. La désagglomération de particules nanofines est difficile et nécessite l'utilisation d'outils à grande vitesse. amixon® installe dans le mélangeur des rotors de coupe à rotation rapide, des HighShearBlades ou des roto-stators. Les matériaux trempés, les blindageset les revêtements empêchent l'usure. En outre, ils empêchent également la contamination des nanopoudres par le matériau des outils de dispersion.

© Copyright by amixon GmbH