Tecnología de partículas

Al contrario que en la construcción de máquinas, las piezas individuales -con la unidad de medida milímetro = 10-3 m, sino sistemas de partículas heterogéneas.

Supongamos que hemos cocido 100 kg de una masa cerámica de pintura en un horno. A continuación, moleríamos esta masa en un molino de rodillos o en un molino de chorro de aire. Tras el proceso de trituración, se puede suponer que cada partícula de este lote de 100 kg tiene un aspecto ligeramente diferente de todas las demás partículas. A este respecto, la definición de los rasgos característicos del colectivo de partículas sólo puede hacerse con ayuda de métodos estadísticos.

En la tecnología de sólidos a granel, la medida de longitud típica para describir una partícula es el micrómetro: 1 µm = 10-6 m. Los diámetros típicos de las partículas de material a granel pueden ser, por ejemplo, de 0,1 µm o de varios 100 µm.

Sin embargo, las partículas de un material a granel también pueden ser mucho más pequeñas. Se habla entonces de nanopartículas. El diámetro de sus partículas es de una milésima de micrómetro. La unidad de medida es entonces el nanómetro: 1 nm = 1/1000 micrómetro = 10-9 m .

Los polvos a nanoescala tienen áreas superficiales muy grandes. Esto puede favorecer los procesos de difusión. Esto también le puede interesar. "Modificación de las propiedades de las sustancias mediante difusión".

"Método "ascendente" o "descendente

A diferencia de la trituración de partículas descrita anteriormente (también denominada método "descendente"), los productos nanodispersos también pueden producirse mediante el método "ascendente".

En este proceso, las partículas se producen en una solución por precipitación química. Otro proceso húmedo funciona electroquímicamente cuando fluye una corriente eléctrica en una solución adecuada y se separan las partículas sólidas.

Las nanopartículas pueden formarse a partir de la fase gaseosa por evaporación de metales o por pirólisis.

Algunas nanopartículas orgánicas, por ejemplo, ya pueden ser excretadas por microorganismos.

Propiedades características de los materiales a granel

Las propiedades características de los materiales a granel pueden ser: Diámetro de las partículas, distribución del tamaño de las partículas, forma de las partículas, esfericidad de las partículas, densidad de empaquetamiento, densidad aparente, comportamiento de adhesión y cohesión, comportamiento de sinterización, tiempo de consolidación, comportamiento de flujo, lugares de flujo y puntos de fluencia, contenido de humedad, miscibilidad, tendencia a la segregación, dureza de las partículas, tendencia a la aglomeración, comportamiento de hundimiento y dispersabilidad en medios gaseosos o líquidos, afinidad a medios líquidos o gaseosos, solubilidad, tendencia a la absorción, porosidad, superficie específica, capacidad de retención de aire, carga electrostática, tendencia al polvo y mucho más.

El polvoa nanoescala es inofensivo para la salud y no debe inhalarse. Sin embargo, no se puede descartar su presencia. Se producen durante las erupciones volcánicas, en los gases de escape de la combustión o como abrasión de neumáticos y frenos.

imagen_de_mezcla_de_polvo_y_info_cubo

Si un material a granel se muele o pulveriza muy finamente, la superficie sólida aumenta exponencialmente.

Si los materiales a granel se convierten al estado nanofino, aumenta su actividad química. Además, las propiedades químicas y físicas pueden cambiar significativamente. Los materiales cerámicos creados a partir de nanopartículas, por ejemplo, pueden ser tan dúctiles como los metálicos.

Con cada división de partículas, aumenta la superficie del polvo. La superficie crece exponencialmente. El material a granel cambia sus propiedades de flujo. Se vuelve cada vez más pegajoso. Se asemeja a una pasta muy viscosa (materiales cerámicos). Sin embargo, en estado nanoparticulado, un polvo también puede tener una mayor "capacidad de retención de aire" y fluidificarse (hollín industrial de pirólisis). Ambos fenómenos complican la manipulación de materiales nanoparticulados a granel.

Sin embargo, su superficie específica extremadamente elevada también los hace interesantes, por ejemplo, en química como catalizador. Son fuertes absorbentes de la luz y pueden utilizarse como protección UV en cremas solares y en pinturas de emulsión. La nanotecnología también se utiliza en tecnología médica y en la producción de semiconductores. Las nanopartículas también se forman de forma natural cuando los productos se queman. Por ejemplo, se crean deliberadamente para producir hollín como pigmento negro (pirólisis). Para más información sobre el tema de la aglomeración por acumulación, incluida la de nanopartículas, lea aquí.

La manipulación de partículas muy finas puede entrañar riesgos. Las mezcladoras amixon® ofrecen un alto nivel de seguridad. Son permanentemente estancas al gas y sus herramientas de mezcla giran a frecuencias de rotación relativamente bajas. Aquíencontrará más información sobre el tema Atex y el examen de tipo.

Términos técnicos y definiciones en DIN CEN ISO/TS 80004-4

El documento citado -publicado en 2014- representa un resultado provisional de los trabajos de normalización. Su redacción difiere de la de los documentos de normalización habituales, por lo que aún no se ha publicado como norma. (Beuth-Verlag)

En primer lugar se definen cinco manifestaciones de materiales nanoestructurados:

1) polvos nanoestructurados

2) Nanocompuestos

3) nanoespumas sólidas

4) material nanoporoso

5) nanodispersiones líquidas

nano.

Los mezcladores y reactores amixon® son estancos a la presión y al vacío y pueden calentarse hasta una temperatura de 350 °C.

Los mezcladores de sólidos desempeñan un papel importante cuando hay que procesar polvos o suspensiones a nanoescala. Deben ser técnicamente herméticos según TA-Luft. Por regla general, también están diseñados para resistir la presión y el vacío. Si las partes en contacto con el producto (herramientas y cámara de mezcla) pueden calentarse, también pueden utilizarse como reactor.

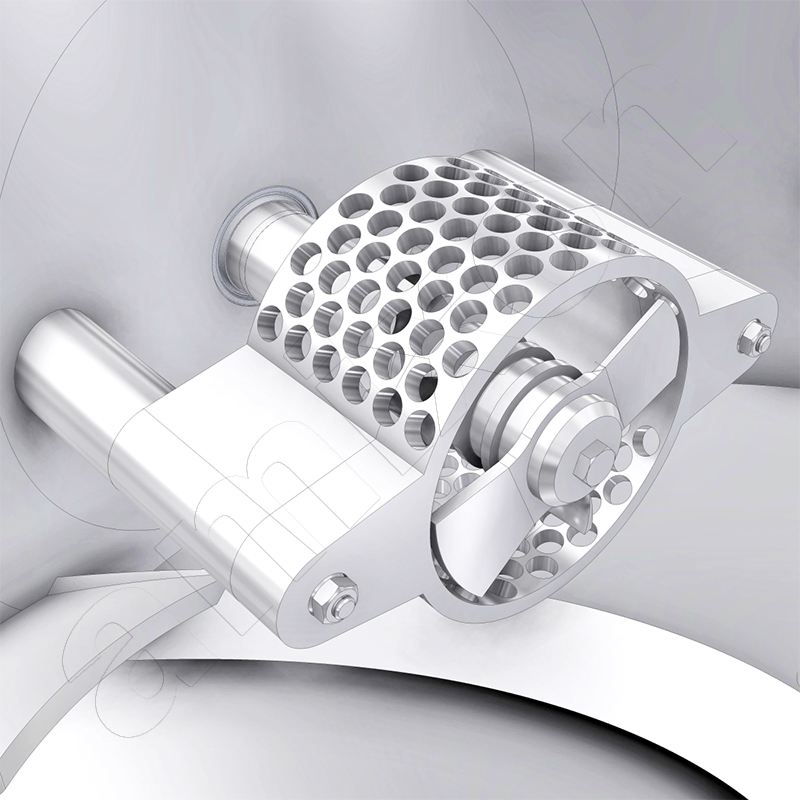

Las partículas muy finas tienden a formar aglomerados o incluso agregados. Las fuerzas de adhesión entre partículas son entonces inusualmente altas en relación con la gravedad. Esto complica el proceso de homogeneización en la mezcladora. La desaglomeración de partículas nanofinas es difícil y requiere el uso de herramientas de alta velocidad. amixon® instala rotores de corte de alta velocidad, HighShearBlades o estatores de rotor en la mezcladora. Los materiales endurecidos, el blindajey los revestimientos evitan el desgaste. También evitan la contaminación de los nanopolvos con el material de las herramientas de dispersión.

© Copyright by amixon GmbH