Kosmetische Pulver im amixon® Mischer ideal vermischt

An pulvrige Kosmetikprodukte, wie beispielsweise Lidschatten, Puder oder Rouge, werden hohe Erwartungen gestellt: sie sollen sich gut auf der Haut verteilen lassen, lange halten, nicht bröseln oder stauben. Darüber hinaus sind sie besonders hygienisch wie hochreine Pharmazeutika zu behandeln.

Lidschatten, Make-up-Puder und -Rouge, Lippenstift und Nagellack werden pro Anwendung in winzigen Mengen verbraucht. Trotzdem sind sie ein Milliardenmarkt. Es werden nur hochwertige Inhaltsstoffe verwendet. Geschminkte Menschen wirken strahlender, weil Pigmente - je nach Eigenschaft - Licht absorbieren oder reflektieren. Der Effekt wird verstärkt, wenn das Contouring mit Techniken wie Blush, Bronzing und Highlighting kombiniert wird.

Die Liste der Inhaltsstoffe eines modernen Rouge ist lang:

Der Kosmetikindustrie steht eine breite Palette an Rohstoffen zur Verfügung:

- Talkum: bindet Schweiß und macht glänzende Stellen matt

- Kaolin (weißer Ton): Sorgt für eine feine, matte Textur und gute Ölabsorption.

- Mica (Glimmer): Verleiht Produkten einen schimmernden oder seidigen Effekt.

- Zinkoxid: Wirkt mattierend, antibakteriell und schützt vor UV-Strahlen.

- Titandioxid: Dient als Weißpigment und UV-Filter.

- Kieselsäure: Sorgt für ein seidiges Hautgefühl und eine gute Fettaufnahme.

- Bentonit: Tonerde, die Feuchtigkeit und Öle bindet.

- Stärke (z.B. aus Mais, Reis oder Kartoffeln): Wird als natürlicher Füllstoff oder Bindemittel verwendet, oft in Kombination mit Talkum.

- Methylcellulosepulver: Verbessert das Hautgefühl und die Textur, wird häufig als Füllstoff verwendet.

- Eisenoxide: Für natürliche Farbnuancen (Braun-, Rot-, Gelbtöne).

- Ultramarin: Für intensive Blautöne.

- Chromoxidgrün: Für Grüntöne, häufig in Abdeckprodukten zur Neutralisierung von Rötungen.

- Karminrot: Natürlicher Farbstoff für Rottöne, häufig in dekorativer Kosmetik.

- Glimmer und Effektpigmente sorgen für Aufmerksamkeit

Farb- und Effektpigmente neigen aufgrund ihrer Feinheit beim Mischen zur Agglomeration. Werden sie nicht ausreichend gut in der Pulvermatrix verteilt, können sie beim Auftragen auf die Haut Farbschlieren hinterlassen. Die Herausforderung beim Mischen besteht darin, die Komponenten vollständig zu desagglomerieren. Andererseits müssen die Interferenzpigmente erhalten bleiben. Sie sollen in Nagellack, Lidschatten, Highlighter, Lippenstift und Bodyglitter holografische Effekte erzeugen. Daher muss der Pulvermischprozess mit angepasster Scherenergie durchgeführt werden.

Den Pulvern werden geringe Mengen flüssiger Bindemittel zugesetzt. Dadurch werden die Pulver press- und extrudierbar. Haftvermittler sorgen für eine dauerhafte Haftung auf der Haut bis zum Abschminken.

Balanceakt: Pigment Agglomerate müssen strichrein desagglomeriert werden, Glimmer darf nicht zerrieben werden.

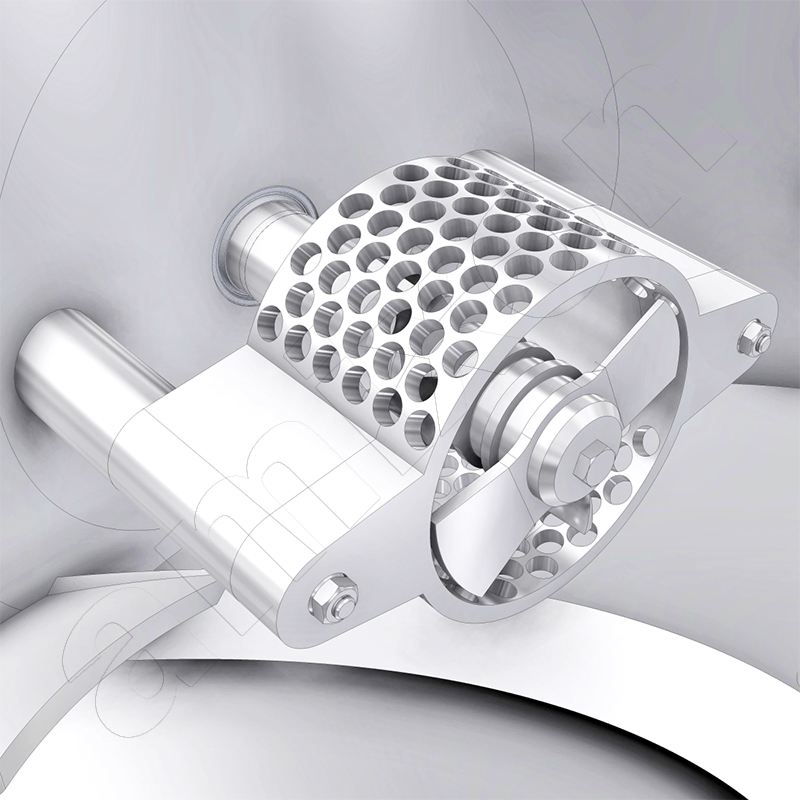

Um Agglomerate zu vermeiden, ragen Highshear-Blades seitlich in den Mischbehälter hinein, die mit Drehfrequenzen bis 3200 Umdrehungen pro Minute arbeiten. Sie desagglomerieren, entklumpen und aktivieren die Oberflächen. Die Schneidrotoren unterstützen außerdem die Feinstverteilung der flüssigen Bindemittel.

Auch Hochviskose Flüssigstoffbeigaben lassen sich strichrein im Pulver verteilen. Sie werden mittels Zugabelanze unterhalb des Füllspiegels direkt in den Wirkbereich des Schneidrotors injiziert. So findet die Flüssigstoffverteilung im Pulver unmittelbar zum Zeitpunkt des Einsprühens durch Wirbel-, Reib- und Schleudereffekte statt. Der Stoffzustand ist vergleichbar mit einem mechanisch erzeugten Wirbelbett. Wird der Energieeintrag weiter erhöht kommt es zur Prallzerkleinerung der Partikel

Die Zugabelanze rechts ist optional mit einer Mehrstoffdüse ausgestattet und kann sogar temperierbar sein. Mehrstoffdüsen können Pulver fluidisieren und niederviskose Flüssigkeiten mikrofein im Pulver versprühen.

Unterschiedlichste Pulver ideal und exakt mischen - bei minimaler Agitation

Komponenten wie Talkumpulver, Farb- und Effektpigmenten und Glimmerpartikel sowie Bindemittel werden unabhängig von differierenden Partikelgrößen, Schüttdichten und Fließeigenschaften bei geringer Drehfrequenz vermischt. Das rotierende Schraubenband erfasst die Mischgüter in der Peripherie des Mischraumes und fördert sie aufwärts. Oben angekommen fließen die Güter im Zentrum des Gefäßes abwärts. Nach 40 bis 160 Mischwerkumdrehungen sind technisch ideale Mischgüten erreicht, die in der Praxis nicht mehr verbesserbar sind.

Die Entleerung des amixon® Mischers erfolgt entmischungsfrei. Restentleergrade bis 99,8% sind erzielbar bei frei fließenden Gütern. Wahlweise können ComDisc® Austragshilfen eingesetzt werden. amixon® Mischer sind gleichermaßen geeignet für die automatisierte Nassreinigung als auch für die Trockenreinigung. amixon® Mischer sind hygienisch ausgeführt und entsprechen den Regelwerken/ Empfehlungen der EHEDG-, GMP- und FDA.

Diese amixon®-Mischer stehen für Ihre Mischaufgaben zur Verfügung. Testen Sie uns. Wir Garantieren ideale Mischqualitäten bei schonender Verarbeitung.

Kosmetische Erzeugnisse

Zerkleinern, Mischen und Agglomerieren stehen im Mittelpunkt. Einige Produkte kommen in flüssiger Form auf den Markt. Dann werden die Puder "high-shear" suspendiert:

- Gesichtskosmetik: mineralische Grundierungen, Fixierpuder, Bronzer

- Dekorative Kosmetik: Highlighter, Kompaktpuder (z. B. als agglomeriertes Pulver oder zu Tabletten gepresst), Rougepuder

- Pflegende Kosmetik: Maskenpulver (auf Basis von Tonerde oder Aktivkohle), Peelingpulver, Enzympeelings

- Körperkosmetik: Körperpuder (Talkum), Glitzerpuder für den Körper

- Haarpflegemittel: Trockenshampoo, Haarverdichtungspuder

- Haarfärbemittel pflanzlichen Ursprungs: Henna-Pulver, Indigo-Pulver, Amla- oder Cassia-Pulver

- Haarfärbemittel oxidativ: Aufhellungspulver (z. B. Blondierpulver), Färbepulver, das mit Wasser oder Entwickler gemischt wird.

- Haarfärbemittel auf Kräuterbasis

- Produkte auf Pigmentbasis: reine Farbpigmente für DIY-Kosmetika, Glimmerpigmente (z. B. für Schimmer- oder Glanzeffekte)

- Spezialprodukte: Sonnenschutzpulver, Nail-Art-Pulver (z. B. Acryl- oder Dip-Pulver für künstliche Fingernägel)

© Copyright by amixon GmbH