混合機、真空乾燥機、合成リアクタは、粉末冶金やポリマー加工において重要な機能を果たします。

積層造形プロセス用粉末の製造

「3Dプリンティング」、「ラピッドプロトタイピング」、「アディティブマニュファクチャリング」という用語は、本質的には同じ意味です。これらはすべて、材料を何層にも重ねていくことで3次元の部品を製造することを指します。この工程では、各層を融合または焼結します。この製造プロセスは、金属素材、酸化セラミック、プラスチック、セメント系建築資材などの工業規模での製造に成功しています。

産業用3Dプリントのプロセスとアプリケーション

3Dプリントは、インダストリー4.0における重要な付加製造プロセスであり、他の付加プロセスと組み合わせることで、将来の生産方法を革新する主要技術となるでしょう。このプロセスは、以下の3つの条件が揃う場合に利用されます。

- 複雑な幾何学的構造、

- 少量

- 高度なカスタマイズ。

例えば、スペアパーツが入手不可能な機械の修理が必要な場合などです。 事前に3Dで設計された部品は、データを直接実装することで物理的な部品へと変換されます。 従来の機械加工プロセスとは異なり、固定具や鋳造、製品専用ツールは必要ありません。製造される部品の機械的および技術的特性を除いて、従来の製造プロセスでは不可能な複雑な構造も作成できます。(個々の)部品の形状の複雑性が増し、製造されるユニットの数が減少するにつれ、3Dプリントプロセスの経済効率は高まります。

3Dプリントの用途は、多くの産業分野で見られます。 機械工学や自動車産業、模型製作や建築、さらには義肢の製造のための人体医学や歯科医学などです。 このプロセスは、構造バイオニクスで得られた中間結果を迅速に実用化するのにも適しています。 特に、植物繊維の強度構造を現代の耐荷重構造に転用する必要がある場合に有効です。

3Dプリントプロセスにおける適切なパウダー準備の重要性

3Dプリントプロセスの開始時に、十分に高い充填密度のパウダーベッドが散布されます。精密に制御されたエネルギーが投入されると、粒子集団がターゲット構造に融合します。余分なパウダーは取り除かれ、理想的にはさらなる層構造に使用されます。粉末が粉末層に導入される際には、粉末の粒子構造、粒子サイズ、嵩密度、嵩レオロジーが可能な限り安定していることが重要です。これは、費用対効果の高い生産を確保するために作業工程を迅速に行う必要があるためです。そのため、工程は空気搬送を使用して行われますが、空気搬送は搬送速度が速いため、摩耗の発生が増大します。したがって、使用するポリマーパウダーの優れた調整が特に重要となります。

同様の条件は、金属パウダーの選択的レーザー焼結でも見られます。

この場合、スキージを使用してパウダーベッドにパウダーを追加します。パウダーの流動特性はパウダーベッドの均質性に大きな影響を与えるため、できるだけ流動性が高いことが求められます。目標は、球形の粒子形状と狭い粒度分布です。さらに、凝集塊を分散させる必要があります。そうでないと、部品に平面や線状の欠陥が生じます。

必要なもの:産業用3Dプリンティングを成功させるための基礎となる適切な粉体処理。凝集や固着を回避し、粉体の流動性を向上させるには、流動層方式を採用した精密混合機や混合システムが特に適しています。

理想的な混合品質と完全な排出

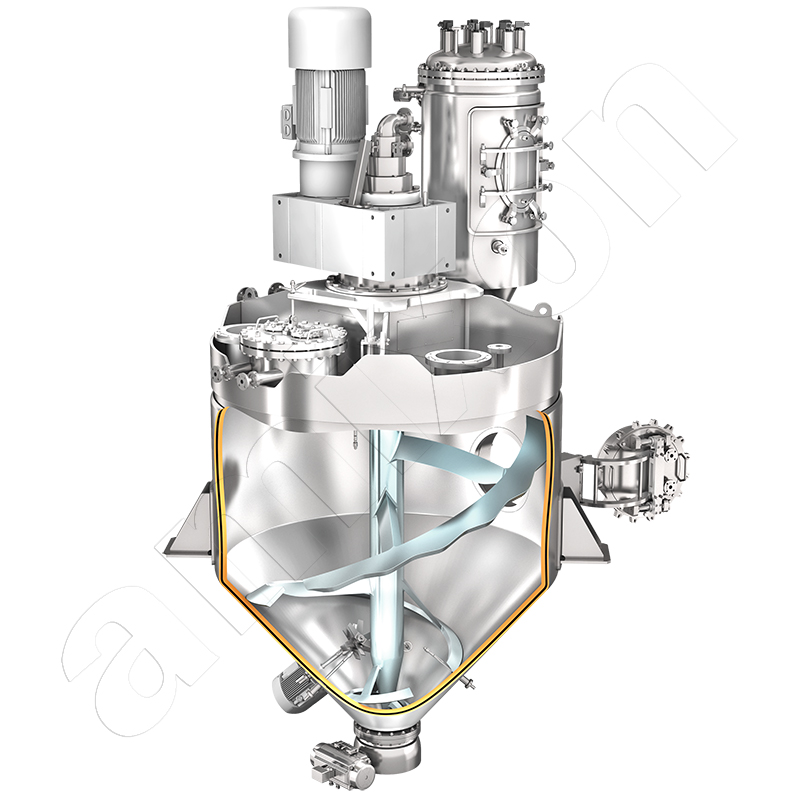

amixon®円錐形乾燥機および円錐形反応器は、理想的な均質混合品質を可能にし、同時に非常に迅速で穏やかな真空乾燥を実現します。当社の革新的なSinConvex®は中心で回転し、混合物の全体的な流れを生み出します。混合容器の周辺部では、粉末は最初に渦巻き状に上向きに流れます。そこに到達すると、粉末は重力により混合シャフトに沿って再び下に流れます。この流れのプロセスは、デッドスペースを作ることなく、低い回転数で行われます。そのため投入エネルギーは低く抑えられ、原材料の粒子構造を確実に保護することができます。これは特に重要です。なぜなら、場合によっては、非常に軽い流動化剤(例えば、煙霧状シリカ)がごく少量の粉体に穏やかに均質に混合されるからです。実際には、流動化剤が粉体の上に浮いてしまい、混合プロセスを著しく妨げる可能性があります。しかし、これらの添加剤は、粉体に穏やかに均質に分散されてこそ効果を発揮しますが、粉砕されてはなりません。

最後に、混合容器の壁、混合シャフト、混合ツールのアームは二重ジャケットで製造されており、熱流体(熱媒体油、水、蒸気)が閉回路で流れるようになっています。これらすべてが、混合物の液相の蒸発をさらに促進します。

クロスコンタミネーションは避けなければならず、バッチ管理と品質保証のためには、分離のない完全な空にすることが保証されなければなりません。 当社の革新的な

ComDisc®テクノロジーにより、当社のパウダースタイルミキサーは、最大99.997パーセントの残留排出率を達成しています。さらに、当社の混合システムはすべて継ぎ目のない設計となっており、徹底した湿式洗浄が施されています。当社のWaterDragon®湿式洗浄システムでは、製品に接触するすべての部品が残留物を残すことなく洗浄されます。これは、自動的に、簡単に、確実に実行されます。

© Copyright by amixon GmbH