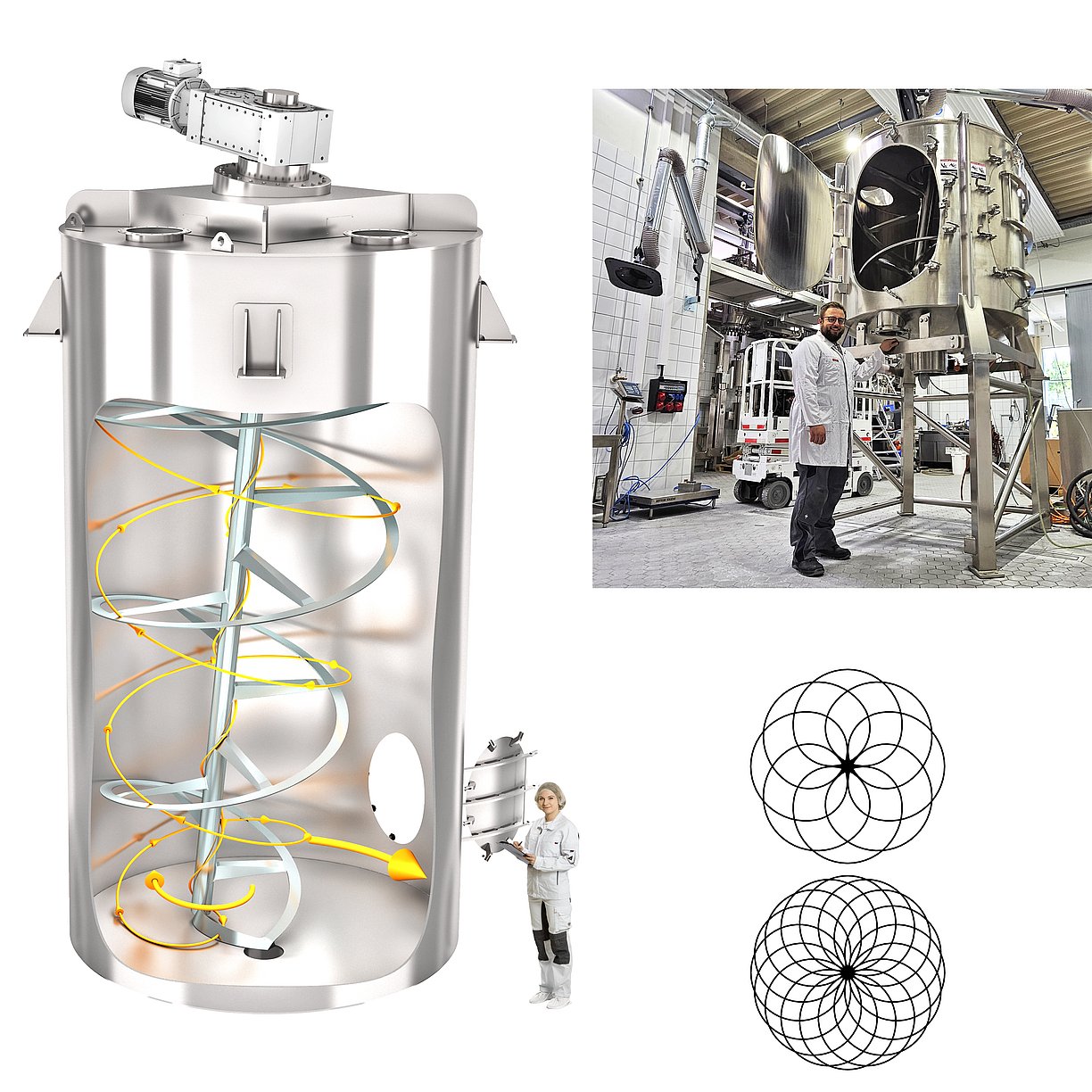

amixon® mélangeur/sécheur pour sels de lithium

Les sels de lithium pour les batteries lithium-ion doivent être extrêmement purs et secs. Les sels de lithium comprennent l'oxyde de lithium, le fluorure de lithium, le carbonate de lithium, l'hydroxyde de lithium et le chlorure de lithium. De nombreuses étapes de traitement sont nécessaires pour obtenir des sels de lithium purs. Presque chaque étape du processus chimique se termine par un processus de séchage. Les mélangeurs-sécheurs sous vide d'amixon® sont parfaitement adaptés au séchage efficace et économique des dérivés du lithium et des sels de lithium.

Séchoir mixte sous vide pour sels de lithium

Sur la base d'essais de séchage, amixon® peut calculer des projections très précises pour les volumes de séchage et les dimensions d'appareils les plus divers. Nous pouvons également extrapoler comment le temps de séchage change si l'on sèche à des températures de séchage plus ou moins élevées. Ou si l'outil de mélange fonctionne avec des fréquences de rotation modifiées.

Il en va de même pour le calcul du temps de refroidissement si l'objet à sécher doit être refroidi dans le même mélangeur-sécheur sous vide. Lors du calcul du temps de refroidissement, nous tenons compte de la taille de la charge et des différents milieux de refroidissement froids.

Les mélangeurs-sécheurs sous vide amixon® sont particulièrement adaptés au séchage des sels de lithium pour les raisons suivantes :

- La salle de traitement est très propre. Elle est « techniquement étanche » au sens de la TA-Luft. Aucune particule ne s'échappe et aucune particule étrangère ou air ambiant n'est introduit.

- Le séchage s'effectue à des vitesses de rotation faibles. Les vitesses relatives sont généralement comprises entre 0,8 et 1,3 m/s. Il n'y a donc pratiquement pas d'abrasion ni de destruction de particules.

- Le vide abaisse la température du produit et accélère l'évaporation.

- Temps de séchage extrêmement réduit lorsqu'un « mélangeur refroidisseur » est installé sous le mélangeur-sécheur sous vide. Les appareils amixon® ont une longue durée de vie malgré les brusques « changements chaud/froid ».

- Le transfert de chaleur est extrêmement rapide grâce au contact permanent avec les surfaces de l'appareil.

- Toutes les surfaces de l'appareil sont chauffées - y compris l'arbre de mélange, les bras de mélange et l'hélice.

- Après le séchage, un mélangeur-sécheur amixon® se vide entièrement de lui-même.

- Les armatures d'entrée et de sortie peuvent être couplées à des systèmes de confinement. Cela permet de garantir une grande pureté des produits.

- Si nécessaire, des oxydes métalliques peuvent être ajoutés et mélangés dans le même sécheur mixte.

Le centre technique d'amixon® permet de faire des démonstrations de processus de séchage sous vide.

Une visite chez amixon® vaut toujours la peine. Vous apprendrez beaucoup en discutant avec nos experts en technique des procédés, en construction et en technique de fabrication. amixon® fabrique elle-même tous les composants et contrôle tous les points d'arrêt importants pour la qualité.

Les essais réalisés par amixon avec vos matériaux d'enrobage d'origine donneront très probablement de très bons résultats. Cela garantit votre décision d'investissement. Dans le centre technique d'amixon®, nous pouvons également calciner à des températures plus élevées. En option, il est également possible de travailler avec des pressions de système plus élevées.

Gyraton® Mélangeur de silo à grand volume / Cuve d'agitation / Distributeur / Homogénéisateur

Les étapes typiques de préparation (suspension dans des acides de digestion, extraction chimique par précipitation, floculation, sédimentation, filtration, séchage, mélange, calcination, broyage) sont d'autant plus économiques qu'elles se déroulent en continu et sans interruption. Néanmoins, les produits intermédiaires doivent être collectés par lots afin d'être homogénéisés pour l'étape suivante du processus. Pour l'homogénéisation à grand volume, amixon® a développé un mélangeur adapté.

Le mélangeur Gyraton® peut être utilisé en mode discontinu ou continu. Ce nouveau système de mélange répond à 6 exigences importantes du processus :

- Des qualités de mélange idéales sont produites - indépendamment de la nature des matériaux à mélanger

- secs, humides, mouillés, abrasifs

- finement dispersés, nanodispersés, cristallins

- différentes tailles de particules

- différentes densités en vrac

- le mélangeur peut réchauffer ou refroidir les produits à mélanger

- Processus de mélange au choix atmosphérique ou sous atmosphère de gaz inerte.

- Le mélangeur Gyraton® fournit des qualités de mélange idéales même avec un taux de remplissage de 5 %. Le mélangeur est actuellement disponible pour des charges de 10 m³ à 100 m³.

- Le mélangeur peut mélanger des produits abrasifs. Il est alors revêtu d'une céramique haute performance.

- Le mélangeur Gyraton® mélange de grandes charges avec un minimum d'énergie et préserve la structure des particules.

- Il répond aux exigences d'hygiène telles qu'elles sont imposées dans l'industrie pharmaceutique ou alimentaire.

- Le mélangeur peut également être utilisé pour le mélange en continu à tous les degrés de remplissage lorsqu'il est placé sur des cellules de pesage.

Propriétés uniques du lithium

De tous les systèmes de propulsion, la propulsion électrique à courant continu pour les voitures a le rendement le plus élevé. La qualité de la batterie est déterminante. Si l'on considère les coûts de fabrication d'une voiture électrique, la batterie représente environ 40 %. Environ 15 % des coûts matériels d'une voiture électrique sont liés à la cathode d'une batterie lithium-ion. Elle est composée d'oxydes métalliques de lithium, qui sont essentiellement du nickel, du manganèse, du cobalt et d'autres terres rares.

La qualité d'une batterie lithium-ion dépend de la pureté des sels de lithium utilisés. Le lithium possède des propriétés uniques dans le groupe des métaux alcalins :

- Le lithium a le potentiel électrochimique standard le plus élevé, soit - 3,04 volts.

- Avec 0,534 kg/dm³, le lithium a la densité spécifique la plus faible.

- Le lithium possède la réactivité chimique la plus élevée.

- Le lithium possède le point de fusion le plus élevé.

- Le lithium a le point d'ébullition le plus élevé.

- Le lithium possède la capacité thermique spécifique la plus élevée.

- Le lithium a l'enthalpie d'hydratation la plus élevée.

- Les batteries au lithium-ion ont la capacité spécifique la plus élevée, soit près de 4000 Ah/kg.

Extraction du lithium

Que le lithium soit extrait de la roche ou de l'eau, il n'est présent dans la nature qu'en très faibles concentrations. Les concentrations ne dépassent pas 0,16 %. L'extraction du lithium est également possible à des concentrations de 0,02 à 0,06 %. La condition préalable est que le gisement contienne peu d'éléments et qu'ils soient bien isolables.

Actuellement, les gisements de lithium sont exploités en Chine, en Australie, en Amérique latine, en Afrique et aux États-Unis. Le lithium peut également être exploité en Europe. Il existe des gisements intéressants au Portugal, en Espagne, en Serbie et en Allemagne. Pour les raisons susmentionnées, il est difficile et coûteux d'extraire des dérivés purs du lithium. Chaque gisement a ses propres éléments d'accompagnement spécifiques. C'est pourquoi les procédés de traitement diffèrent. Les étapes du procédé sont similaires au traitement d'autres gisements rares.

Il s'agit essentiellement de classification, broyage, séparation par densité, suspension dans des acides de digestion, extraction chimique par précipitation, floculation, sédimentation, filtration, séchage, mélange, calcination, broyage, homogénéisation, ..... Les détails sont gardés secrets par les sociétés minières.

Recyclage des électrolytes, des oxydes métalliques et du lithium des batteries usagées

La récupération économique de matériaux recyclables à partir de batteries lithium-ion usagées prend de plus en plus d'importance. Les plus grands producteurs de batteries lithium-ion sont la Chine, le Japon et la Corée du Sud. Les capacités de recyclage y croissent très rapidement.

L'itinéraire du processus de recyclage des matières premières est très similaire à celui de l'extraction des matières premières. Ils se caractérisent également par une forte consommation d'énergie et de ressources. En utilisant partiellement la pyrométallurgie, on espère augmenter l'efficacité.

Les sels de lithium sont utilisés dans de nombreuses industries

Le lithium est beaucoup trop réactif pour exister dans la nature sous une forme élémentaire pure. Le lithium pur s'enflammerait spontanément en présence d'oxygène atmosphérique. Même avec l'azote, le lithium réagit pour former du nitrure de lithium. Dans la pratique, on utilise donc des sels de lithium. Dans

- l'oxyde de lithium, par exemple, la teneur en Li est d'environ 46,5 %,

- dans le fluorure de lithium 26,8 %.

- Vient ensuite le carbonate de lithium (18,8 %),

- hydroxyde de lithium monohydraté (16,5 %) et

- chlorure de lithium (16,3 %).

Les sels de lithium sont utilisés comme flux dans la métallurgie et la céramique, comme additifs dans l'industrie du verre et dans la métallurgie des poudres, ainsi que comme additifs dans les lubrifiants. Le nitrure de lithium sert par exemple de support pour l'incorporation d'azote dans les alliages.

La demande en sels de lithium de haute pureté augmente fortement

Les prévisions indiquent une forte demande en dérivés de lithium pour les batteries lithium-ion. Les plus grandes quantités de sels de lithium sont de loin nécessaires pour la fabrication de batteries rechargeables.

C'est là aussi que la plus grande pureté est requise. Ainsi, un carbonate de lithium ne doit pas contenir plus de 0,4 % de substances étrangères.

© Copyright by amixon GmbH