Mezcladora de precisión para pulvimetalurgia

La pulvimetalurgia es un campo especial de la ciencia de los materiales. Se prensan polvos finos de hierro, acero y metales no ferrosos en una pieza de trabajo. Algunos métodos de preparación y procesamiento del polvo son similares a la producción de cerámicas de ingeniería de alto rendimiento. Existe una matriz de polvo metálico definida con la que se combinan óxidos, boruros, carburos y nitruros de los elementos aluminio, circonio y silicio.

El proceso de mezcla:

Por un lado, se trata de la distribución homogénea de los distintos componentes del polvo. Por otra parte, los lubricantes en polvo/ayudas para el prensado (ácido esteárico, estearato de zinc) deben distribuirse homogéneamente en el polvo metálico. Estos "jabones metálicos" reducen la fricción interna del recubrimiento en polvo y permiten una distribución uniforme de la presión en la matriz durante el prensado. Las presiones pueden ser de mil bares y más. Las partículas de los auxiliares de prensado son en su mayoría más pequeñas que las del polvo metálico y son extremadamente ligeras. Su densidad aparente suele ser inferior a la vigésima parte de la densidad aparente del polvo metálico.

La producción de los polvos metálicos finamente dispersos:

Las partículas de polvo metálico deben ser suficientemente pequeñas y puras, por ejemplo de 10 a 50 µm. El proceso de trituración puede tener lugar en molinos de bolas, de impacto o de chorro de aire. En la mayoría de los casos, sin embargo, los polvos metálicos se crean pulverizando el metal fundido a alta presión. También existen otros procesos para producir partículas metálicas muy finas: las sales metálicas disueltas se precipitan químicamente o elementos como el manganeso y el cobre se obtienen por electrólisis. Para que el polvo metálico tenga partículas nanofinas, se calienta un metal fundido en condiciones inertes hasta que se evapora y se precipita en forma de condensado. Según el proceso utilizado, las partículas obtenidas deben desaglomerarse, limpiarse o secarse.

Un reto de mezclas

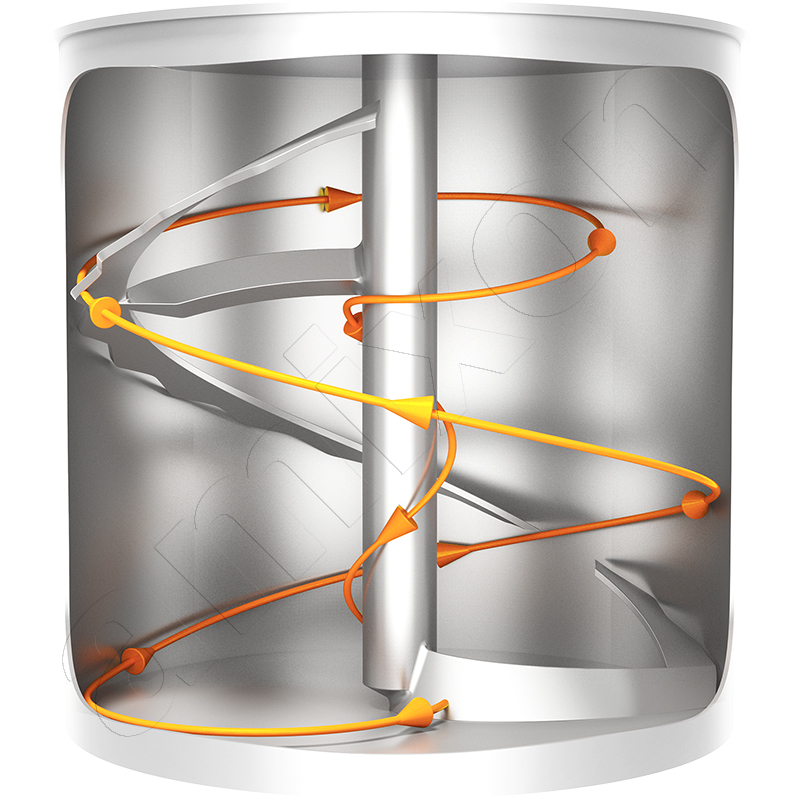

Otro reto de la mezcla se refiere a un proceso previo en el que los polvos metálicos deben reducirse químicamente en el horno de recocido a altas temperaturas. Entonces debe haber suficiente carbono disponible para cada partícula de polvo metálico. En la práctica, esto se consigue recubriendo los polvos metálicos con carbono en la mezcladora. Aquí se utilizan grandes mezcladoras de precisión. También en este caso, el proceso de mezcla amixon® garantiza que el carbono finamente disperso en forma de negro de humo industrial recubra uniformemente cada partícula de hierro. Por cierto: "La diferencia de densidad aparente del negro de humo y del polvo metálico difiere en un factor de 500". Este hecho sugiere que los componentes no son suficientemente miscibles o tienden a segregarse. Ambos fenómenos quedan excluidos en la mezcladora amixon®.

En este sentido, el proceso de mezcla en pulvimetalurgia es muy exigente.

amixon® cuenta con una gran experiencia en el sector y puede garantizar grados de mezcla ideales para la pulvimetalurgia. No importa si el lote mezclado es de 30 t o de 10 kg. Opcionalmente, el proceso de mezcla también puede tener lugar de forma continua. Es fundamental que los polvos metálicos pesados y abrasivos no destruyan la mezcladora y que el proceso de mezcla pueda iniciarse con la mezcladora llena al máximo. Además, es importante que la batidora trabaje con suavidad. El proceso de mezcla no debe modificar el tamaño ni la forma de las partículas.

¿Qué puede amixon® contribuyen cuando se utiliza la pulvimetalurgia?

Una pieza producida por pulvimetalurgia sólo es útil si su microestructura es homogénea y estable. La homogeneidad de los polvos metálicos es de importancia central para casi todos los pasos del proceso.

amixon® tiene amplias referencias

- en metalurgia,

- en la preparación de cerámica

- en la química del carbono

- en tecnología de procesos térmicos

- en tecnología de mezcla de materiales a granel con sólidos abrasivos (en vacío y sobrepresión de hasta 20 bar)

- en la preparación de suspensiones

- en química con productos químicos agresivos

- cuando se trata de lotes mixtos especialmente grandes

A este respecto, nuestros ingenieros de procesos pueden aportar muchos conocimientos técnicos si desea iniciar un proyecto de inversión.

No dude en utilizar el centro de pruebas amixon®

Recomendamos una visita al amixon® centro de pruebas de Paderborn - si es posible con sus mezclas originales. El equipo de amixon® espera su visita. Experimentará la tecnología de mezcla de polvos al más alto nivel y adquirirá muchos conocimientos detallados. También estaremos encantados de mostrarle nuestras modernas instalaciones de producción.

Aplicación para materiales de alto rendimiento:

La pulvimetalurgia y la "aleación mecánica" se utilizan cuando los materiales producidos tienen propiedades únicas:

- La pulvimetalurgia y la "aleación mecánica" se utilizan cuando los materiales producidos tienen propiedades únicas:

- soportan permanentemente altas temperaturas de hasta 800 °C (álabes de turbina, revestimientos refractarios)

- son de extrema dureza (carburo de tungsteno para el mecanizado)

- son extremadamente resistentes a la abrasión (discos de freno)

- son conductores eléctricos, aislantes o actúan como semiconductores

- cambian de tamaño en milisegundos cuando se conectan a una carga eléctrica (piezoelectrónica)

- son porosos como esponjas y sirven como catalizadores químicos

- se fabrican con porosidad definida y sirven como cojinetes lisos para componentes giratorios de alta velocidad

- son especialmente fáciles de magnetizar.

- Los polvos metálicos se utilizan para producir imanes duros y blandos.

- (Bobinas de inducción en ingeniería de comunicaciones)

- ...

Como las temperaturas de fusión y las densidades de los componentes de la aleación difieren mucho, muchos materiales de alto rendimiento no pueden producirse mediante metalurgia de fusión. Además, muchos componentes metálicos no pueden combinarse químicamente. Esto hace que los materiales producidos pulvimetalúrgicamente sean interesantes, a pesar de sus elevados costes.

Algunos componentes caros deben suministrarse en forma de polvo.

Entre otros, los elementos cromo, hierro, cobalto, cobre, magnesio, manganeso, molibdeno, níquel, niobio, tierras raras, tántalo, titanio, vanadio, wolframio, zinc y sus derivados deben estar disponibles en la forma más pura posible. La calidad de una pieza producida pulvimetalúrgicamente depende de la pureza de los materiales de entrada y de su distribución homogénea. Producir partículas mínimamente pequeñas de gran pureza es extremadamente difícil.

Aplicaciones en ingeniería mecánica

La pulvimetalurgia a base de hierro se utiliza principalmente para piezas pequeñas (hasta 4 kg) producidas a gran velocidad y en grandes cantidades. Las piezas moldeadas sinterizadas se crean fundiendo polvos metálicos en matrices y prensándolos. El posterior proceso de sinterización permite que los componentes fabricados mediante pulvimetalurgia se contraigan de forma definida. Los componentes acabados se caracterizan por una gran precisión dimensional. Su resistencia es similar a la del acero fundido. Sin embargo, su densidad es sólo del 93% al 95% de la densidad de un componente fundido. Los elementos típicos de las máquinas son componentes mecánicos de precisión, como engranajes con dientes helicoidales, paletas de cambio, vástagos de válvulas o bujes ranurados para la industria del automóvil. El moldeo por inyección puede utilizarse para componentes con formas geométricas complicadas. El polvo metálico se mezcla previamente con un aglutinante termoplástico y luego se plastifica en una amasadora.

El proceso de producción pulvimetalúrgico se reserva para productos en serie de pequeñas dimensiones, porque el proceso es caro. Los elevados costes se deben a varios factores:

La producción de la matriz del componente resistente al desgaste

La matriz del componente debe ampliarse en la medida de la contracción. A menudo, la cuestión de la resistencia a la fatiga suficientemente alta de las herramientas de prensado es sinónimo de la cuestión de la resistencia al desgaste. La retirada/eliminación de los verdeos producidos debe efectuarse sin daños. Esto debe llevarse a cabo de forma rápida y eficaz en la producción en serie. En muchos casos, la sinterización en caliente tiene lugar en condiciones inertes, a veces incluso en ausencia de gas en el vacío. La compresión de los polvos metálicos puede tener lugar isostáticamente bajo llave si la compresión tiene lugar en un baño de agua. A menudo, los productos semiacabados así fabricados se redensifican en una forja de sinterización.

Moldeado y desbobinado mediante descomposición química

Las prensas de alto rendimiento tienen que aplicar presiones muy altas para producir los compactos verdes. Tras el prensado, el aglutinante se expulsa térmicamente de los compactos verdes completando una curva de temperatura optimizada.

La alta temperatura de sinterización en caliente

El tratamiento térmico se prolonga durante varias horas. De este modo, los átomos de las partículas metálicas similares y disímiles se difunden. Esto sólo es posible si las partículas se rozan estrechamente y se condensan. La formación de la microestructura tiene lugar aunque los elementos implicados no sean compatibles entre sí en términos de metalurgia de fusión. Esta es la razón de las características especiales del material.

Reparación mecánica

Por lo general, los retoques mecánicos deben reducirse al mínimo.

© Copyright by amixon GmbH

![[Translate to Español:] [Translate to Español:]](/fileadmin/user_upload/HM_3000_lackiert_Chemie.jpg)

![[Translate to Español:] [Translate to Español:]](/fileadmin/user_upload/Rotor_Stator___S_Rotor.jpg)

![[Translate to Español:] [Translate to Español:]](/fileadmin/user_upload/Gyraton_GM_Bild_Person_und_Prinzip.jpg)