Precyzyjny mikser do metalurgii proszków

Metalurgia proszków to wyspecjalizowana dziedzina nauki o materiałach. Drobne proszki żelaza, stali i metali nieżelaznych są wtłaczane do przedmiotu obrabianego. Niektóre metody przygotowania i przetwarzania proszków są podobne do produkcji wysokowydajnej ceramiki inżynieryjnej. W tym przypadku zdefiniowana metalowa matryca proszkowa jest używana do łączenia tlenków, borków, węglików i azotków pierwiastków aluminium, cyrkonu i krzemu.

Proces mieszania

Z jednej strony wiąże się to z jednorodną dystrybucją różnych składników proszku. Z drugiej strony, proszkowe środki smarne/pomocnicze (kwas stearynowy, stearynian cynku) muszą być równomiernie rozprowadzone w proszku metalowym. Takie "mydła metalowe" zmniejszają tarcie wewnętrzne powłoki proszkowej i umożliwiają równomierny rozkład ciśnienia w formie podczas prasowania. Ciśnienie prasowania może wynosić tysiąc barów i więcej. Cząsteczki środków wspomagających prasowanie są zwykle mniejsze niż cząsteczki proszku metalowego i są niezwykle lekkie. Ich gęstość nasypowa jest często mniejsza niż jedna dwudziesta gęstości nasypowej proszku metalu.

Produkcja drobno zdyspergowanego proszku metalu:

Cząstki proszku metalowego muszą być wystarczająco małe i czyste, na przykład od 10 do 50 µm. Proces mielenia może odbywać się w młynach kulowych, udarowych lub pneumatycznych. W większości przypadków proszki metali są jednak wytwarzane przez rozpylanie stopionego metalu pod wysokim ciśnieniem. Istnieją również inne procesy wytwarzania bardzo drobnych cząstek metalu: rozpuszczone sole metali są chemicznie wytrącane lub pierwiastki takie jak mangan i miedź są uzyskiwane w procesie elektrolizy. Jeśli proszek metalowy ma mieć nanodrobne cząstki, stopiony metal jest podgrzewany w warunkach obojętnych, aż odparuje i wytrąci się w postaci kondensatu. W zależności od zastosowanego procesu, uzyskane cząstki muszą zostać poddane deaglomeracji, oczyszczeniu lub wysuszeniu.

Techniczne wyzwanie związane z mieszaniem

Kolejne wyzwanie techniczne związane z mieszaniem dotyczy procesu poprzedzającego, w którym proszki metali muszą zostać chemicznie zredukowane w wysokich temperaturach w piecu do wyżarzania. Następnie dla każdej cząstki proszku metalu musi być dostępna wystarczająca ilość węgla. W praktyce osiąga się to poprzez powlekanie proszku metalu węglem w mieszalniku. Stosowane są tutaj duże, precyzyjne mieszalniki. Również w tym przypadku proces mieszania amixon® zapewnia, że drobno zdyspergowany węgiel w postaci sadzy równomiernie pokrywa każdą pojedynczą cząstkę żelaza. Przy okazji: "Różnica w gęstości nasypowej między sadzą a proszkiem metalowym różni się o współczynnik 500". Sugeruje to, że składniki nie są wystarczająco mieszalne lub mają tendencję do segregacji. Oba zjawiska są wykluczone w mieszalniku amixon®.

Obiekt demonstracyjny do ciężkich zastosowań.

Pod tym względem proces mieszania w metalurgii proszków jest bardzo wymagający.

amixon® ma duże doświadczenie w branży i może zapewnić idealne właściwości mieszania dla metalurgii proszków. Niezależnie od tego, czy partia mieszania wynosi 30 ton czy 10 kg. Alternatywnie, proces mieszania może również odbywać się w sposób ciągły. Ważne jest, aby ciężkie, ścierne proszki metali nie niszczyły mieszalnika i aby proces mieszania mógł rozpocząć się przy mieszalniku wypełnionym do maksymalnej pojemności. Ważne jest również, aby mieszalnik pracował delikatnie. Proces mieszania nie może zmieniać wielkości i kształtu cząstek.

Co może wnieść amixon®, gdy stosowana jest metalurgia proszków?

Przedmiot obrabiany wyprodukowany przy użyciu metalurgii proszków jest użyteczny tylko wtedy, gdy jego mikrostruktura jest jednorodna i stabilna. Jednorodność proszku metalu ma kluczowe znaczenie dla prawie wszystkich etapów procesu.

amixon® posiada rozległe referencje

- w metalurgii,

- w przetwarzaniu ceramiki

- w chemii węgla

- w technologii procesów termicznych

- w technologii mieszania materiałów sypkich ze ściernymi materiałami stałymi (pod próżnią i nadciśnieniem do 20 barów)

- w przygotowywaniu zawiesin

- w chemii z agresywnymi chemikaliami

- w przypadku szczególnie dużych partii mieszania

W tym zakresie nasi inżynierowie procesowi mogą wnieść dużą wiedzę specjalistyczną, jeśli chcesz rozpocząć projekt inwestycyjny.

Zapraszamy do skorzystania z centrum testowego amixon®

Zalecamy wizytę w centrum testowym amixon®w Paderborn - jeśli to możliwe z oryginalnymi materiałami do mieszania. Zespół amixon® z niecierpliwością czeka na Twoją wizytę. Doświadczysz technologii mieszania proszków na najwyższym poziomie i zdobędziesz wiele szczegółowej wiedzy. Z przyjemnością pokażemy również nasze nowoczesne zakłady produkcyjne.

Zastosowanie dla materiałów o wysokiej wydajności:

Metalurgia proszków i "stopowanie mechaniczne" są stosowane, gdy produkowane materiały mają wyjątkowe właściwości:

- wytrzymują stale wysokie temperatury do 800 °C (łopatki turbin, wykładziny ogniotrwałe)

- są wyjątkowo twarde (węglik wolframu do obróbki skrawaniem)

- są wyjątkowo odporne na ścieranie (tarcze hamulcowe)

- przewodzą prąd elektryczny, izolują lub działają jak półprzewodniki

- zmieniają swój rozmiar w milisekundach po podłączeniu do ładunku elektrycznego (piezoelektronika)

- są porowate jak gąbka i służą jako katalizatory chemiczne

- są produkowane z określoną porowatością i służą jako łożyska ślizgowe dla szybko obracających się komponentów

- są szczególnie łatwe do namagnesowania. Proszki metaliczne są wykorzystywane do produkcji twardych i miękkich magnesów. (Cewki indukcyjne w inżynierii komunikacyjnej)

- ...

Ponieważ temperatury topnienia i gęstości składników stopu znacznie się różnią, wiele wysokowydajnych materiałów nie może być wytwarzanych za pomocą metalurgii topnienia. Ponadto, wiele składników metalowych nie może łączyć się chemicznie. To sprawia, że materiały wytwarzane metodą metalurgii proszków są interesujące - pomimo ich wysokich kosztów.

Niektóre drogie składniki muszą być dostarczane w postaci proszku.

Należą do nich chrom, żelazo, kobalt, miedź, magnez, mangan, molibden, nikiel, niob, metale ziem rzadkich, tantal, tytan, wanad, wolfram, cynk i ich pochodne, które muszą być dostępne w możliwie najczystszej postaci. Jakość przedmiotu obrabianego wytwarzanego metodą metalurgii proszków zależy od czystości materiałów wejściowych i ich jednorodnego rozmieszczenia. Wytwarzanie minimalnie małych cząstek o wysokim stopniu czystości jest niezwykle trudne.

Zastosowania w inżynierii mechanicznej

Metalurgia proszków na bazie żelaza jest wykorzystywana głównie do produkcji mniejszych elementów (do 4 kg), które są wytwarzane z dużą prędkością i w dużych ilościach. Spiekane części formowane są tworzone poprzez odlewanie i prasowanie proszku metalowego w matrycach. Późniejszy proces spiekania powoduje, że elementy wytwarzane metodą metalurgii proszków kurczą się w określony sposób. Gotowe elementy charakteryzują się wysoką dokładnością wymiarową. Ich wytrzymałość jest podobna do staliwa. Ich gęstość wynosi jednak tylko 93-95% gęstości elementu odlewanego. Typowe elementy maszyn to precyzyjne komponenty mechaniczne, takie jak koła zębate o zębach śrubowych, łopatki zmiany biegów, trzpienie zaworów lub rowkowane tuleje dla przemysłu motoryzacyjnego. Formowanie wtryskowe może być stosowane w przypadku elementów o skomplikowanych kształtach geometrycznych. Proszek metalowy jest najpierw mieszany ze spoiwem termoplastycznym, a następnie uplastyczniany w maszynie ugniatającej.

Proces produkcji metalurgii proszków jest zarezerwowany dla masowo wytwarzanych produktów o małych wymiarach, ponieważ proces ten jest kosztowny. Wysokie koszty wynikają z kilku czynników:

Produkcja odpornej na zużycie formy elementu

Forma elementu musi być powiększona o wymiar skurczu. Kwestia wystarczająco wysokiej wytrzymałości zmęczeniowej narzędzi do prasowania jest często równoznaczna z kwestią odporności na zużycie. Wytworzony zielony kompakt musi być usuwany/wyrzucany bez uszkodzeń. Musi się to odbywać szybko i wydajnie w produkcji seryjnej.

W wielu przypadkach spiekanie na gorąco odbywa się w warunkach obojętnych, czasami nawet przy braku gazu w próżni. Zagęszczanie proszku metalowego może odbywać się izostatycznie pod uszczelnieniem, jeśli prasowanie odbywa się w kąpieli wodnej. Wytworzone w ten sposób półprodukty są często ponownie prasowane w kuźni spiekalniczej.

Formowanie i usuwanie lepiszcza poprzez rozkład chemiczny

Wysokowydajne prasy muszą stosować bardzo wysokie ciśnienia w celu wytworzenia zielonych kompaktów. Po sprasowaniu spoiwo jest termicznie usuwane z zielonych kompaktów poprzez przejście przez zoptymalizowaną krzywą temperatury.

Wysoka temperatura spiekania na gorąco

Obróbka cieplna trwa kilka godzin. Pozwala to na dyfuzję atomów identycznych i odmiennych cząstek metalu. Jest to możliwe tylko wtedy, gdy cząstki ocierają się o siebie i zagęszczają. Mikrostruktura jest tworzona, mimo że zaangażowane elementy nie są ze sobą kompatybilne pod względem metalurgii topnienia. Jest to powodem szczególnych właściwości materiału.

Obróbka mechaniczna

Obróbka mechaniczna powinna być zwykle ograniczona do minimum.

© Copyright by amixon GmbH

![[Translate to Polish:] Metallpulver homogen zusammengesetzt [Translate to Polish:] Metallpulver homogen zusammengesetzt](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/Metallurgie-1hb.jpg)

![[Translate to Polish:] amixon® Doppelwellenmischer Baugröße HM 16000 (16 m³ Chargengröße) [Translate to Polish:] amixon® Doppelwellenmischer Baugröße HM 16000 (16 m³ Chargengröße)](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/doppelwellenmischer-HM16000.png)

![[Translate to Polish:] amixon® Doppelwellenmischer [Translate to Polish:] amixon® Doppelwellenmischer kommen insbesondere dann zum Einsatz, wenn sich die Mischgut-komponenten signifikant unterscheiden. (Differierende Schüttdichte, differierende Partikelgrößen heterogene Partikelformen)](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/doppelwellenmischer.png)

![[Translate to Polish:] Rotor-Statoren desagglomerieren während des Mischvorganges [Translate to Polish:] Rotor-Statoren desagglomerieren während des Mischvorganges](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/Rotar-Statoren.png)

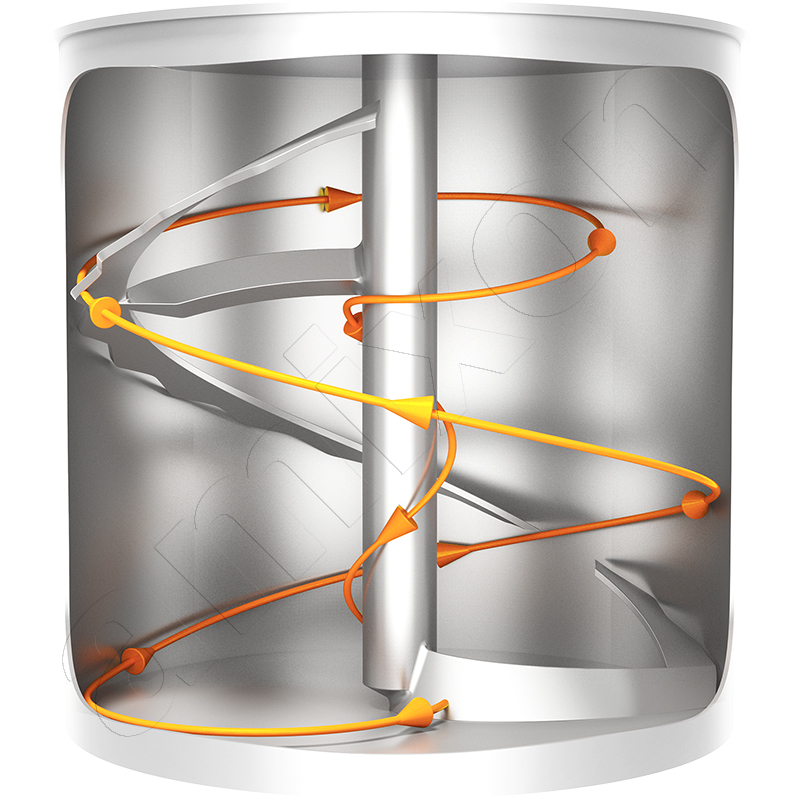

![[Translate to Polish:] Gyraton® Mischer aus dem Hause amixon GmbH. Dieser Präzisionsmischer wurde für die schonende Homogenisierung von Großchargen entwickelt [Translate to Polish:] Gyraton® Mischer aus dem Hause amixon GmbH. Dieser Präzisionsmischer wurde für die schonende Homogenisierung von Großchargen entwickelt](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/gyraton-mixer-inside.png)

![[Translate to Polish:] Mischversuche im Testcenter 1 im Haus amixon® [Translate to Polish:] Mischversuche im Testcenter 1 im Haus amixon®](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/testcenter-1.png)

![[Translate to Polish:] Pulvermetallurgisch erzeugte Gleitmuffen [Translate to Polish:] Pulvermetallurgisch erzeugte Gleitmuffen](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/Metallurgie-4hb.jpg)

![[Translate to Polish:] Pulvermetallurgisch produzierte Präzisionselemente für die Scheibenwischermotoren [Translate to Polish:] Pulvermetallurgisch produzierte Präzisionselemente für die Scheibenwischermotoren](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/Metallurgie-5hb.jpg)