Прецизионный смеситель для порошковой металлургии

Порошковая металлургия - это специализированная область материаловедения. Мелкие порошки железа, стали и цветных металлов прессуются в заготовку. Некоторые методы подготовки и обработки порошков схожи с производством высокоэффективной инженерной керамики. В данном случае используется определенная матрица металлического порошка для соединения оксидов, боридов, карбидов и нитридов элементов алюминия, циркония и кремния.

Процесс смешивания

С одной стороны, речь идет об однородном распределении различных компонентов порошка. С другой стороны, порошкообразные смазочные материалы/присадки для прессования (стеариновая кислота, стеарат цинка) должны быть однородно распределены в металлическом порошке. Такие "металлические мыла" уменьшают внутреннее трение порошкового покрытия и обеспечивают равномерное распределение давления в пресс-форме во время прессования. Давление прессования может достигать тысячи бар и более. Частицы вспомогательных средств для прессования обычно меньше частиц металлического порошка и очень легкие. Их насыпная плотность часто составляет менее одной двадцатой насыпной плотности металлического порошка.

Производство мелкодисперсного металлического порошка:

Частицы металлического порошка должны быть достаточно мелкими и чистыми, например, от 10 до 50 мкм. Процесс измельчения может происходить в шаровых мельницах, ударных мельницах или воздушно-струйных мельницах. Однако в большинстве случаев металлические порошки получают путем распыления расплавленного металла под высоким давлением. Существуют и другие способы получения очень мелких металлических частиц: растворенные соли металлов осаждаются химическим путем или такие элементы, как марганец и медь, получают в результате электролиза. Если металлический порошок должен иметь наномелкие частицы, расплавленный металл нагревают в инертных условиях, пока он не испарится и не выпадет в виде конденсата. В зависимости от используемого процесса полученные частицы должны быть деагломерированы, очищены или высушены.

Техническая проблема смешивания

Еще одна техническая проблема, связанная с перемешиванием, касается процесса, когда металлические порошки должны быть химически восстановлены при высоких температурах в печи для отжига. При этом для каждой частицы металлического порошка должно быть доступно достаточное количество углерода. На практике это достигается путем покрытия металлического порошка углеродом в смесителе. Здесь используются большие прецизионные смесители. Процесс смешивания amixon® гарантирует, что мелкодисперсный углерод в виде сажи равномерно покроет каждую отдельную частицу железа. Кстати: "Разница в насыпной плотности между сажей и металлическим порошком отличается в 500 раз". Это говорит о том, что компоненты недостаточно смешиваются или склонны к сегрегации. В смесителе amixon® оба явления исключены.

Демонстрационный объект для тяжелых условий эксплуатации.

В этом отношении процесс смешивания в порошковой металлургии является очень сложным.

Компания amixon® имеет большой опыт работы в этой отрасли и может обеспечить идеальное качество смешивания для порошковой металлургии. Независимо от того, составляет ли партия смешивания 30 тонн или 10 кг. Кроме того, процесс смешивания может происходить непрерывно. Очень важно, чтобы тяжелые, абразивные металлические порошки не разрушали смеситель и чтобы процесс смешивания можно было начинать при максимальной загрузке смесителя. Также важно, чтобы смеситель работал мягко. Процесс смешивания не должен изменять размеры и форму частиц.

Какой вклад может внести amixon® при использовании порошковой металлургии?

Заготовка, полученная методом порошковой металлургии, пригодна к использованию только в том случае, если ее микроструктура однородна и стабильна. Однородность металлического порошка имеет центральное значение почти для всех этапов процесса.

amixon® имеет обширные рекомендации

- в металлургии,

- в керамической обработке

- в углехимии

- в технологии термических процессов

- в технологии смешивания сыпучих материалов с абразивными твердыми частицами (под вакуумом и избыточным давлением до 20 бар)

- в приготовлении суспензий

- в химии с агрессивными химическими веществами

- при смешивании особо крупных партий.

В этом отношении наши инженеры-технологи могут предоставить большой опыт, если вы хотите начать инвестиционный проект.

Приглашаем вас воспользоваться услугами испытательного центра amixon®

Мы рекомендуем посетить испытательный центр amixon®в Падерборне - по возможности с вашими оригинальными материалами для смешивания. Команда amixon® с нетерпением ждет вашего визита. Вы познакомитесь с технологией смешивания порошков на самом высоком уровне и получите множество подробных знаний. Мы также будем рады показать вам наши современные производственные мощности.

Применение для высокоэффективных материалов:

Порошковая металлургия и "механическое легирование" используются, когда получаемые материалы обладают уникальными свойствами:

- они выдерживают постоянно высокие температуры до 800 °C (лопатки турбин, огнеупорная футеровка)

- они чрезвычайно твердые (карбид вольфрама для механической обработки)

- они чрезвычайно устойчивы к истиранию (тормозные диски)

- они являются электропроводящими, изолирующими или выступают в качестве полупроводников

- они изменяют свой размер за миллисекунды при подключении электрического заряда (пьезоэлектроника)

- они имеют пористую губчатую структуру и служат химическими катализаторами

- они изготавливаются с определенной пористостью и служат подшипниками скольжения для высокоскоростных вращающихся компонентов

- они особенно легко намагничиваются. Металлические порошки используются для производства твердых и мягких магнитов. (Катушки индуктивности в технике связи)

- ...

Поскольку температуры плавления и плотность компонентов сплава сильно различаются, многие высокоэффективные материалы не могут быть получены методом плавильной металлургии. Кроме того, многие металлические компоненты не могут соединяться химически. Это делает материалы, полученные методом порошковой металлургии, интересными - несмотря на их высокую стоимость.

Некоторые дорогостоящие компоненты должны поставляться в виде порошка.

К ним относятся элементы: хром, железо, кобальт, медь, магний, марганец, молибден, никель, ниобий, редкие земли, тантал, титан, ванадий, вольфрам, цинк и их производные, которые должны быть получены в максимально чистом виде. Качество заготовки, полученной методом порошковой металлургии, зависит от чистоты исходных материалов и их однородного распределения. Производство минимально мелких частиц с высокой степенью чистоты является чрезвычайно сложной задачей.

Применение в машиностроении

Порошковая металлургия на основе железа используется в основном для изготовления небольших деталей (до 4 кг), которые производятся с высокой скоростью и в больших количествах. Спеченные формованные детали создаются путем литья и прессования металлического порошка в матрицы. Последующий процесс спекания приводит к усадке деталей, изготовленных методом порошковой металлургии, определенным образом. Готовые детали отличаются высокой точностью размеров. Их прочность аналогична прочности литой стали. Однако их плотность составляет всего 93-95 % от плотности литых деталей. Типичными элементами машин являются прецизионные механические детали, такие как шестерни с косыми зубьями, лепестки переключения передач, штоки клапанов или рифленые втулки для автомобильной промышленности. Литье под давлением может использоваться для изготовления деталей сложной геометрической формы. Металлический порошок сначала смешивается с термопластичным связующим, а затем пластифицируется в тестомесильной машине.

Порошковая металлургия применяется только для массового производства изделий небольших размеров, поскольку этот процесс является дорогостоящим. Высокая стоимость обусловлена несколькими факторами:

Изготовление формы для износостойких деталей

Пресс-форма для изготовления деталей должна быть увеличена на величину усадки. Вопрос достаточно высокой усталостной прочности инструментов для прессования часто является синонимом вопроса износостойкости. Полученные зеленые компакты должны извлекаться/выталкиваться без повреждений. При серийном производстве это должно происходить быстро и эффективно.

Во многих случаях горячее спекание происходит в инертных условиях, иногда даже в отсутствие газа в вакууме. Уплотнение металлического порошка может происходить изостатически под уплотнением, если прессование происходит в водяной бане. Полученные таким образом полуфабрикаты часто подвергаются повторному прессованию в кузнице для спекания.

Формование и деформация путем химического разложения

Для получения зеленых компактов высокопроизводительные прессы должны создавать очень высокое давление. После прессования связующее термически удаляется из зеленых компактов, проходя через оптимизированную температурную кривую.

Высокая температура горячего спекания

Термическая обработка длится несколько часов. Это позволяет атомам одинаковых и разнородных металлических частиц диффундировать. Это возможно только в том случае, если частицы притираются друг к другу и уплотняются. Микроструктура формируется, несмотря на то что элементы, участвующие в процессе, не совместимы друг с другом с точки зрения металлургии плавления. Это и является причиной особых характеристик материала.

Механическая обработка

Механическая обработка обычно должна быть сведена к минимуму.

© Copyright by amixon GmbH

![[Translate to Русский:] Metallpulver homogen zusammengesetzt [Translate to Русский:] Metallpulver homogen zusammengesetzt](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/Metallurgie-1hb.jpg)

![[Translate to Русский:] amixon® Doppelwellenmischer Baugröße HM 16000 (16 m³ Chargengröße) [Translate to Русский:] amixon® Doppelwellenmischer Baugröße HM 16000 (16 m³ Chargengröße)](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/doppelwellenmischer-HM16000.png)

![[Translate to Русский:] amixon® Doppelwellenmischer [Translate to Русский:] amixon® Doppelwellenmischer kommen insbesondere dann zum Einsatz, wenn sich die Mischgut-komponenten signifikant unterscheiden. (Differierende Schüttdichte, differierende Partikelgrößen heterogene Partikelformen)](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/doppelwellenmischer.png)

![[Translate to Русский:] Rotor-Statoren desagglomerieren während des Mischvorganges [Translate to Русский:] Rotor-Statoren desagglomerieren während des Mischvorganges](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/Rotar-Statoren.png)

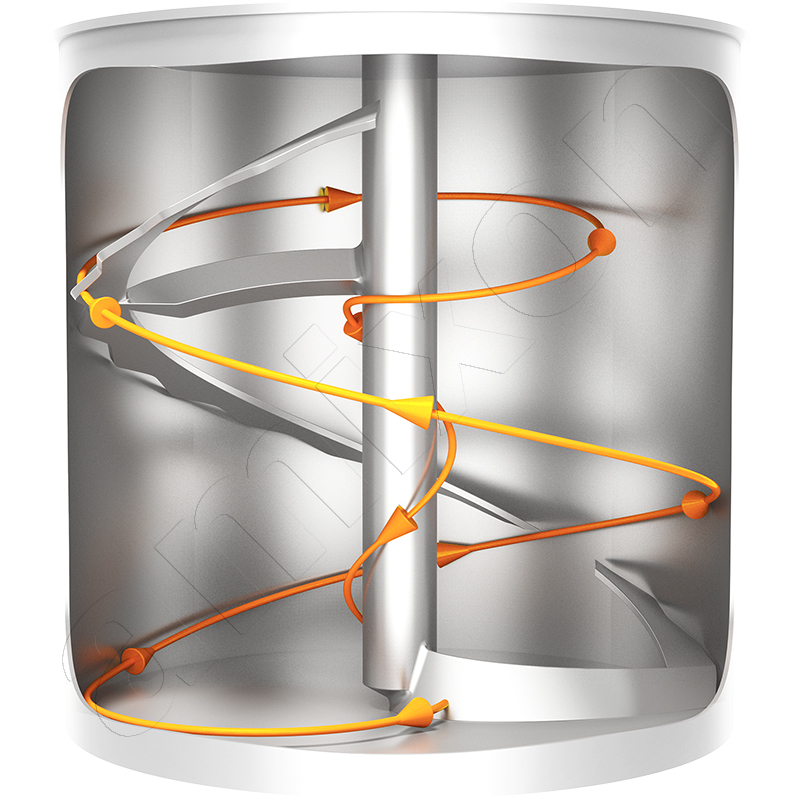

![[Translate to Русский:] Gyraton® Mischer aus dem Hause amixon GmbH. Dieser Präzisionsmischer wurde für die schonende Homogenisierung von Großchargen entwickelt [Translate to Русский:] Gyraton® Mischer aus dem Hause amixon GmbH. Dieser Präzisionsmischer wurde für die schonende Homogenisierung von Großchargen entwickelt](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/gyraton-mixer-inside.png)

![[Translate to Русский:] Mischversuche im Testcenter 1 im Haus amixon® [Translate to Русский:] Mischversuche im Testcenter 1 im Haus amixon®](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/testcenter-1.png)

![[Translate to Русский:] Pulvermetallurgisch erzeugte Gleitmuffen [Translate to Русский:] Pulvermetallurgisch erzeugte Gleitmuffen](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/Metallurgie-4hb.jpg)

![[Translate to Русский:] Pulvermetallurgisch produzierte Präzisionselemente für die Scheibenwischermotoren [Translate to Русский:] Pulvermetallurgisch produzierte Präzisionselemente für die Scheibenwischermotoren](/fileadmin/amixon/Articles/0116_Praezisionsmischer_fuer_die_Pulvermetallurgie/Metallurgie-5hb.jpg)