Mieszalniki pasz dla bydła, drobiu i trzody chlewnej

Pasze dla zwierząt gospodarskich muszą spełniać wysokie kryteria jakościowe: W szczególności muszą być czyste. Muszą być zadeklarowane i identyfikowalne. Pasza musi zawierać dokładnie te składniki odżywcze, których potrzebuje tuczone zwierzę w danej fazie wzrostu.

Ważna jest również forma prezentacji: pasza powinna być sypka i wolna od kurzu. Tylko wtedy może być stosowana w automatycznych systemach żywienia.

- Pasza treściwa dla krów mlecznych, na przykład, powinna mieć wysoką zawartość włókna surowego, aby zapewnić dobrą strawność i niskie tworzenie metanu.

- Pasza treściwa dla świń powinna mieć niską zawartość fosforu, ale zawierać odpowiednie aminokwasy.

- Pasza treściwa dla drobiu powinna zawierać określone enzymy i lekkostrawne białka.

Mieszalniki amixon® gwarantują najlepszą jakość mieszania i całkowite opróżnianie

Duża liczba składników i stale zmieniające się receptury wymagają od producentów pasz najwyższej wydajności logistycznej. Składniki surowcowe, których dzienna cena wydaje się nieodpowiednia lub które nie są dostępne na rynku, często muszą być zastępowane innymi o porównywalnej zawartości składników odżywczych.

Wyzwaniem dla mieszalnika jako urządzenia dodającego wartość w łańcuchu produkcyjnym jest zatem osiągnięcie idealnych właściwości mieszania, których nie można poprawić w praktyce. A wszystko to

- w krótkim czasie i

- przy zmiennych poziomach napełnienia

- przy minimalnym nakładzie energii i

- najlepszej możliwej odporności na zużycie

- Szybkie i całkowite opróżnianie w ciągu kilku sekund

- Długa żywotność

- Dobra dostępność i łatwe czyszczenie komory mieszania

- Ergonomicznie korzystny dostęp do komory mieszania

- Łatwa naprawa zużytych komponentów - najlepiej przez naszych specjalnie przeszkolonych mechaników.

„W praktyce jakość mieszania jest synonimem jednorodności mieszaniny. Opisuje ona zdolność systemu mieszania do „jednorodnego mieszania różnych ilości poszczególnych składników w określonym czasie”.

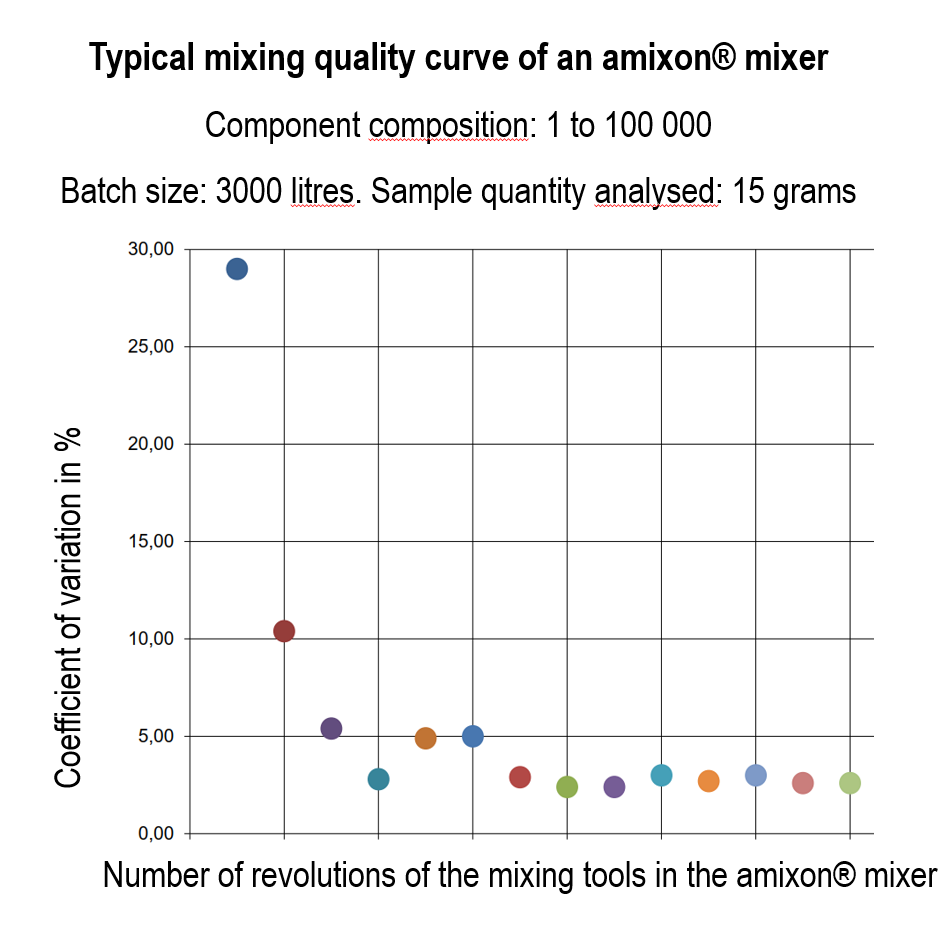

Określenie jakości mieszania niejednorodnego materiału sypkiego jest złożonym wyzwaniem inżynierii procesowej. Istnieje ponad 20 różnych wzorów na określenie jakości mieszania. Opracowano praktyczne metody określania jakości mieszania paszy dla zwierząt. Organiczne barwniki spożywcze lub mikrotracery są dodawane do paszy w stosunku 1:100 000, co odpowiada 100 gramom aktywnego składnika na tonę. Po określonym czasie mieszania, wystarczająca liczba próbek - zwykle co najmniej dziesięć - o wystarczająco dużej objętości - w praktyce często 20 g - jest pobierana w różnych punktach komory mieszania i analizowana. Jakość ustalonej analizy jakości mieszaniny zależy od wielu parametrów, ale w szczególności od liczby próbek i wybranej objętości próbki. Szczególnie ważne jest podzielenie lub porcjowanie stosów próbek w taki sposób, aby uniknąć segregacji.

Ocena procesu dla nowo opracowanych typów produktów

Trudne sytuacje pojawiają się czasami, gdy ma zostać wprowadzony zupełnie nowy typ produktu lub proces, lub gdy uruchamiany jest nowy mieszalnik. Firma produkująca mieszanki paszowe chce wtedy wiedzieć, jak rozwija się jednorodność w czasie mieszania i jak długo musi mieszać, aby osiągnąć wystarczająco wysoką jakość mieszania. W tym celu można zastosować następującą procedurę: Pobieranie próbek jest powtarzane w sposób opisany powyżej po kolejnych krótkich czasach mieszania. Na przykład pierwsze dziesięć próbek pobiera się po około 180 sekundach, drugie dziesięć próbek po kolejnych 30 sekundach mieszania i tak dalej.

W przypadku wszechstronnie przetestowanego mieszalnika, jego uniwersalna skuteczność mieszania jest uznawana za potwierdzoną. W związku z tym wystarczające jest pobieranie próbek podczas obrotu narzędzia mieszającego za pomocą próbnika bez martwej przestrzeni. Dotyczy to również próbek retencyjnych.

Aby osiągnąć wysoki poziom nieporozumień, korytarz na dużą skalę ma również do odegrania pewną rolę. Die Erfahrung hat gezeigt, dass die Homogenisierung von Kleinkomponenten im Grundmaterial am besten gelingt, wenn die Partikelgröße zwischen 200 und 500 Mikrometer liegt. Jeśli cząstki są zbyt małe, trudno jest je dozować i kontrolować, można je umieścić w filtrze filtrującym lub umieścić je w większych cząstkach i w ten sposób uzyskać bardziej równomierne rozprowadzenie.

Proszki mlekozastępcze dla cieląt są wzbogacone o tłuszcz i składniki odżywcze

Jeśli cielęta są oddzielane od krów matek w zaawansowanym wieku, wymiona krów matek nie są już dostępne do żywienia. Specjalne suche pochodne mleka są wzbogacone o tłuszcz, pierwiastki śladowe i witaminy. Gotowa mieszanka jest pakowana w małe pojemniki. Produkt jest następnie zawieszany lub rozpuszczany w wodzie w zależności od potrzeb i jest szczególnie pożywny dla młodych zwierząt.

W mieszalniku dwuwałowym amixon® 3 m³ preparatu mlekozastępczego dla cieląt jest wzbogacane dużą ilością tłuszczu. Pomimo tego, gotowa mieszanka jest sypka. Armatura wyładowcza jest szczególnie duża, co umożliwia szybkie i dokładne opróżnianie.

Unikanie zanieczyszczeń krzyżowych podczas mieszania partii

Czystość partii jest niezwykle ważnym wymogiem dla precyzyjnych mieszanek w żywieniu zwierząt. Na przykład, mikroaktywne składniki, które są dobre dla krów, mogą być szkodliwe dla drobiu. Niezbędne jest zatem udowodnienie, że w wystarczającym stopniu uniknięto zanieczyszczenia krzyżowego. Test jest przeprowadzany w taki sam sposób, jak test jakości mieszanki. Po regularnym mieszaniu partii, mieszana jest kolejna partia - bez substancji czynnej. Podczas analizy tej partii „0” może nie zostać wykryty żaden aktywny składnik. Test można przeprowadzić specjalnie dla mieszalnika lub dla całego systemu: wagi wsadowej, przenośników, silosu zbiorczego, rozdrabniacza itp.

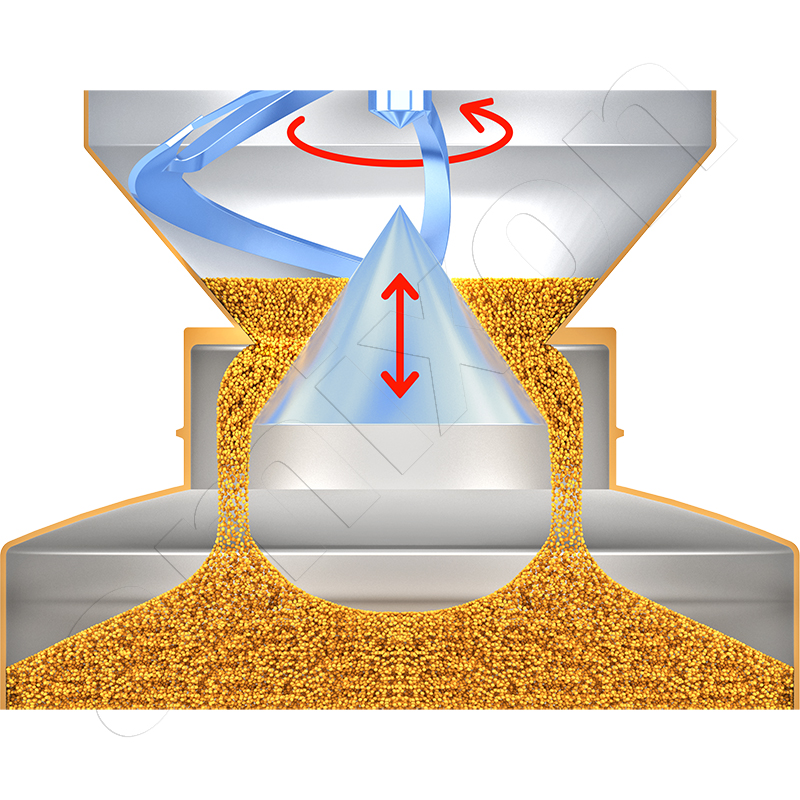

Wymóg produkcji wolnej od zanieczyszczeń można spełnić tylko wtedy, gdy mieszalnik miesza szybko i dokładnie. W tym celu firma amixon® opracowała precyzyjny mieszalnik o nazwie KoneSlid®. Miesza on w kilka sekund i równie szybko opróżnia się całkowicie. Mieszalniki KoneSlid® są ekonomiczne i nie zużywają się.

amixon® produkuje precyzyjne mieszalniki, reaktory, suszarki próżniowe i fermentory

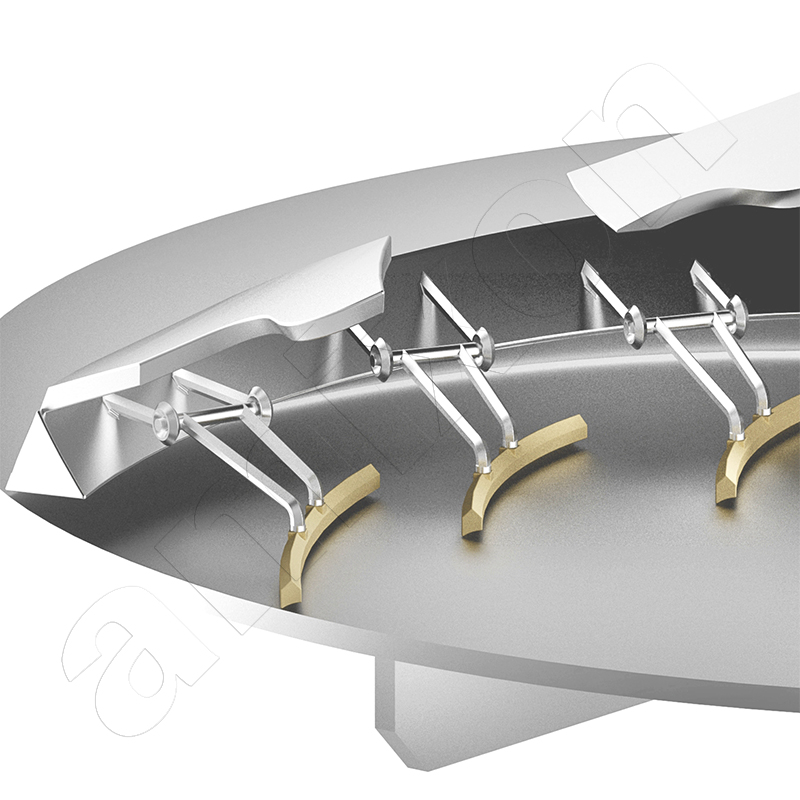

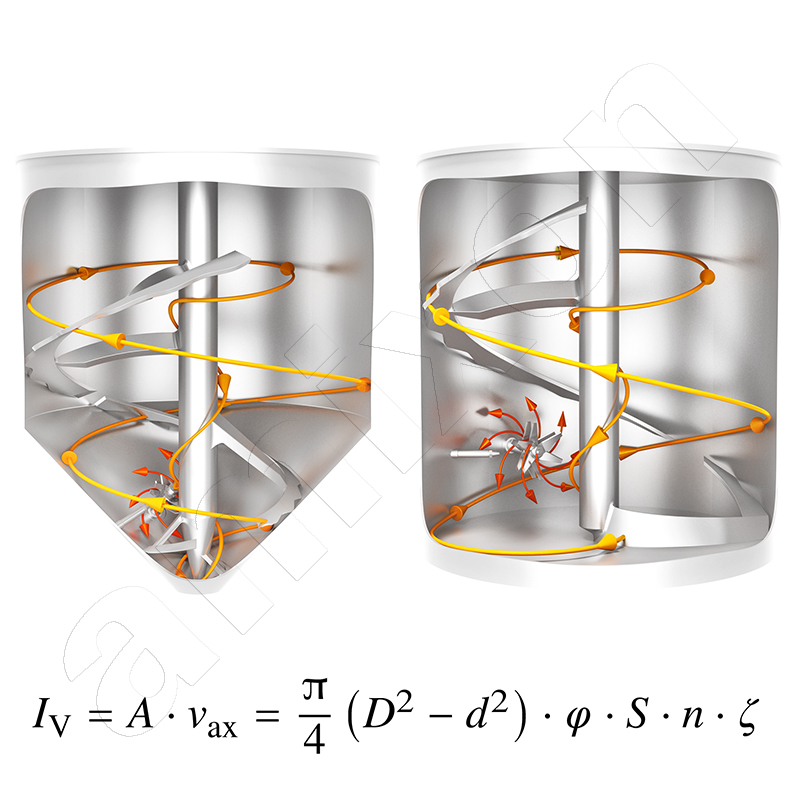

Spiralne narzędzie mieszające obraca się wewnątrz cylindryczno-stożkowego naczynia mieszającego. Narzędzie mieszające SinConcave® jest napędzane centralnie i zamontowane na górze. Materiał do mieszania jest podawany od góry, podczas gdy urządzenie amixon® jest opróżniane poniżej komory mieszania. Urządzenie odcinające bez martwej przestrzeni otwiera się w stożku komory mieszania. Wszystkie części mające kontakt z produktem są starannie spawane i szlifowane, podobnie jak narzędzie mieszające. Ramiona przypominające łopatki podtrzymują spiralę mieszającą (konstrukcja SinConcave®).

Opcjonalnie narzędzie mieszające może być całkowicie ogrzewane, w którym to przypadku wał mieszający, ramiona i spirala mieszająca są dwuścienne. Płyn termiczny ogrzewa całe narzędzie mieszające. Para, woda lub olej termiczny mogą być używane jako medium przenoszące ciepło.

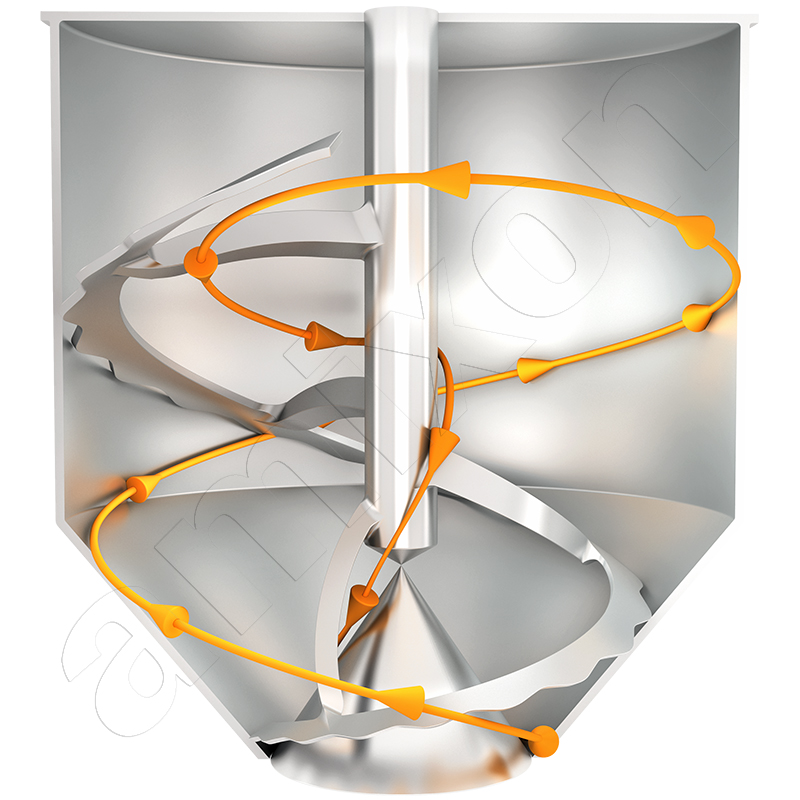

Narzędzie mieszające generuje całkowity przepływ bez martwej przestrzeni. Czasami konieczna jest deaglomeracja lub szczególnie efektywne rozprowadzenie płynnych dodatków w proszku. W takim przypadku stosuje się narzędzia rozdrabniające lub ostrza o wysokim ścinaniu, które częściowo uwalniają dużą gęstość mocy w proszku. Nie ma znaczenia, czy towary są ziarniste, pyliste, włókniste, suche, wilgotne, pastowate, płynne, dobrze lub słabo płynące. Narzędzie mieszające jest zaprojektowane w taki sposób, aby po około czterech do pięciu obrotach rozprowadzić całą zawartość. Ta zasada przepływu jest również znana jako przepływ bojlera. Z reguły po kilku obrotach następuje jednorodny, równomierny rozkład wszystkich składników w całej komorze mieszania i jest to określane jako idealna jakość mieszania, której nie można już poprawić w praktyce.

Jednak pozbawioną martwej przestrzeni armaturę wyładowczą można również zastąpić przenośnikiem poziomym. Przenośniki poziome są zawsze przydatne, jeśli wyładunek produktu ma być dozowany.

Fermentory/reaktory amixon® są używane:

- gdy produkt organiczny ma być sterylizowany nasyconą parą wodną

- w produkcji penicylin lub

- gdy ma mieć miejsce fermentacja enzymatyczna

- gdy wymagane jest szczególnie delikatne suszenie próżniowe

- jeśli porowate materiały sypkie (ekstrudaty granulatu) mają być impregnowane głęboko w porach cieczami o wyższej lepkości. (Pory stają się wolne od gazu dzięki zastosowaniu próżni. Późniejszy wzrost ciśnienia stabilizuje impregnację).

Skoncentrowane mieszanki paszowe stanowią do 14% paszy dla zwierząt gospodarskich

Dawno minęły czasy, gdy rolnicy karmili swoje bydło i trzodę chlewną wyłącznie z własnej produkcji trawy, siana, zboża, buraków i kiszonki. Obecnie pasza produkowana przez same gospodarstwa służy jedynie jako „pasza podstawowa”. Ponadto niezbędna jest tak zwana „pasza treściwa”. Termin ten jest używany do opisania wszystkich pasz o zwiększonej koncentracji składników odżywczych i innych dodatków. Rozróżnia się pasze proste i mieszanki paszowe. Proste pasze o wysokim stężeniu składników odżywczych obejmują tłuszcze, mączkę sojową i wysłodki melasowe, produkt pozostały z przetwarzania buraków cukrowych.

Termin mieszanka paszowa odnosi się do mieszaniny dwóch materiałów paszowych. Jednak nowoczesne mieszanki paszowe są w rzeczywistości bardzo złożonymi związkami, które składają się z kilku pojedynczych pasz i wybranych dodatków, a tym samym indywidualnie pokrywają specyficzne, bieżące wymagania żywieniowe różnych zwierząt. Typowa mieszanka paszowa składa się dziś średnio z ośmiu do dwunastu materiałów paszowych i do 15 dodatków. Najważniejszymi materiałami paszowymi pod względem ilości są różne rodzaje zbóż, takie jak pszenica, jęczmień i kukurydza, a następnie rzepak i śruta sojowa. Dodatki paszowe to minerały, witaminy, aminokwasy, pierwiastki śladowe i enzymy.

Według najnowszych danych Niemieckiego Stowarzyszenia Rolników, mieszanki paszowe stanowią około 14 procent paszy dla zwierząt gospodarskich w Niemczech. 54 procent to pasza podstawowa, a 32 procent to pasza prosta. W 2020 r. przemysł paszowy wyprodukował 24,1 mln ton mieszanek paszowych, 9,8 mln ton dla trzody chlewnej, 6,9 mln ton dla bydła i 6,4 mln ton dla drobiu, według Niemieckiego Związku Producentów Pasz.

Niemiecki przemysł paszowy charakteryzuje się firmami średniej wielkości. Pod koniec 2020 r. działało 287 producentów mieszanek paszowych o obrotach w wysokości 6,8 mld euro. Koncentrują się one na północy Niemiec. Popyt na mieszanki paszowe jest niższy na południu, ponieważ liczba zwierząt gospodarskich jest niższa.

Trend w kierunku spersonalizowanych mieszanek paszowych

Mimo, że branża charakteryzuje się średniej wielkości firmami, mieszanki paszowe są dalej rozwijane z naukowym zaangażowaniem. Różnicowanie odbywa się nie tylko w zależności od gatunku zwierząt, ale także w zależności od celu, etapu rozwoju i wydajności zwierząt. Należy również wziąć pod uwagę różnice w wymaganiach żywieniowych, układach trawiennych i mechanizmach metabolicznych. W końcu pasza musi smakować zwierzętom i musi dotrzeć z ciężarówki do silosu, a stamtąd do każdego zwierzęcia bez segregacji. Dlatego też nierzadko zdarza się, że jeden producent oferuje kilkaset różnych receptur i formuł mieszanek paszowych.

W hodowli bydła istnieją specjalnie dostosowane mieszanki dla cieląt, młodego bydła, krów mlecznych, byków opasowych i krów zasuszonych (krowy w fazie między dwoma wycieleniami). Na przykład w przypadku opasu byków wymagania są następujące: wysoki dzienny przyrost masy ciała, dużo chudego mięsa, niski przyrost tłuszczu, zdrowy żołądek i niewiele strat związanych z chorobami. Jednak podstawowa pasza zawiera zwykle zbyt mało białka, aby zapewnić szybki wzrost mięśni. Minerały, witaminy i pierwiastki śladowe są również nieodpowiednio zawarte w paszy podstawowej. Mieszanka paszowa przeznaczona dla byków opasowych kompensuje te niedobory.

Współcześni rolnicy najpierw zlecają analizę samodzielnie wyprodukowanej paszy podstawowej. Obejmuje to dokładną analizę zawartości składników odżywczych (węglowodanów, tłuszczów i białek), minerałów (wapnia, sodu, magnezu itp.) i pierwiastków śladowych (cynku, miedzi, jodu itp.). Skład mieszanki paszowej jest następnie precyzyjnie dopasowywany do paszy podstawowej w gospodarstwie.

Chociaż analiza paszy podstawowej początkowo wiąże się z kosztami, zwykle szybko się one zwracają, ponieważ żywienie specyficzne dla gospodarstwa sprawia, że gospodarstwo hodowlane jest bardziej ekonomiczne. Dzieje się tak, ponieważ wszystkie niepotrzebne minerały i pierwiastki śladowe zawarte w mieszance paszowej są czynnikami generującymi koszty.

Precyzyjnie dostosowana pasza dla dobrostanu zwierząt i ochrony środowiska

Elastyczna, dostosowana do potrzeb produkcja paszy umożliwia również dostosowanie się do ekstremalnych warunków pogodowych. Przykładowo, latem krowy mleczne mogą cierpieć z powodu stresu cieplnego. Od temperatury zewnętrznej wynoszącej zaledwie 24°C, dobrostan zwierząt pogarsza się, jedzą one mniej i ostatecznie produkują mniej mleka. Podczas letnich upałów pomocne jest dodanie węglanu sodu do paszy dla krów.

Precyzyjnie dostosowana mieszanka paszowa może nawet pomóc w ochronie środowiska. Regularne nawożenie gruntów rolnych jest niezbędne dla uzyskania wysokich plonów. Gnojowica jest ogólnie dobrym nawozem, jeśli jest stosowana prawidłowo i z umiarem. Jednak duża ilość nie zawsze pomaga. Czasami fosfor i azot zawarte w gnojowicy zanieczyszczają wodę pitną. Krowy mleczne potrzebują odpowiedniej podaży fosforu. Niedobór fosforu prowadzi do zmniejszenia spożycia paszy, wydajności mlecznej i płodności. W przypadku nadmiaru fosforu krowa mleczna reaguje zwiększonym wydalaniem fosforanów. Sprytnie zbilansowany skład składników decyduje zatem również o jakości gnojowicy jako nawozu i pomaga chronić zarówno grunty orne, jak i wody gruntowe. Przykładowo, producent pasz dla zwierząt Agravis oferuje narzędzie do obliczania dawek pokarmowych o nazwie „Phokus”, które umożliwia ukierunkowaną redukcję zawartości fosforu w paszy.

Przeczytaj kilka wypowiedzi różnych właścicieli średniej wielkości firm paszowych tutaj.

Opracowanie receptury i procesu

Podczas mieszania paszy kluczowa jest równomierna dystrybucja poszczególnych składników. Wynika to z faktu, że poszczególne zwierzęta otrzymują tylko minimalną część partii. Frakcja ta powinna mieć dokładnie taki sam skład dla każdego zwierzęcia w gospodarstwie. Dotyczy to również każdej indywidualnej dawki paszy, nawet jeśli niektóre pierwiastki śladowe zostały zmieszane tylko w bardzo małych ilościach. Mieszalniki pasz powinny być w stanie równomiernie rozprowadzać bardzo małe frakcje masowe w zmielonym ziarnie. W branży wymóg dotyczący składu ilościowego jest formułowany jako 1 na 10 000 do 1 na 100 000. Jest to wymóg, a nie miara jakości mieszania.

Pasza jest produktem masowym i producenci pasz wytwarzają ją z bardzo niską marżą zysku. W związku z tym kolejnym wymogiem jest, aby czas przebywania mieszanki w mieszalniku - nawet w fabryce - był jak najkrótszy. Nierzadko zdarza się, że mieszanie trwa tylko od czterech do sześciu minut. W tym czasie mieszalnik jest ładowany - ze wszystkimi składnikami receptury - mieszany, opróżniany i urządzenie opróżniające jest zamykane. Tak krótki cykl mieszania dla mieszalnika o pojemności 12 m³ wymaga specyficznych cech maszyny mieszającej.

Wzajemne oddziaływanie między opracowywaniem receptury, dostarczaniem składników, ważeniem składników, homogenizacją mieszalnika i zdolnością absorpcyjną jednostek dalszych wymaga dużej wiedzy specjalistycznej ze strony operatora. Ostatecznie, bilans energetyczny również musi być prawidłowy. Każda jednostka do wewnętrznej logistyki materiałów sypkich i przygotowania produktu musi być zasilana energią elektryczną, podlega zużyciu i zwiększa koszt mieszanki paszowej.

Wybór odpowiedniego mieszalnika

Jednorodność mieszaniny jest często opisywana za pomocą współczynnika zmienności (CV):

CV = (σ / μ) × 100%.

- σ = odchylenie standardowe stężenia składnika

- μ = średnia wartość stężenia frakcji składnika

W praktyce idealną jakość mieszania można zdefiniować w następujący sposób: Używany jest mieszalnik precyzyjny, który jest tak odpowiedni, jak to tylko możliwe. Mieszalnik ten osiąga najniższy możliwy współczynnik zmienności CV.

Jednorodność uzyskana za pomocą tego precyzyjnego mieszalnika nie może być już poprawiona w praktyce. Dla wielu mieszanek proszków można osiągnąć docelową wartość CV < 5%.

Im bardziej niejednorodny skład proszku, tym gorsza osiągalna jakość mieszania. Analizowana próbka mieszanki powinna stanowić ułamek porcji używanej przez użytkownika końcowego.

Mieszalniki precyzyjne - zarówno z poziomymi, jak i pionowymi obrotowymi narzędziami mieszającymi - bez zarzutu spełniają kryteria jakości mieszania mieszanek paszowych. Istnieją jednak znaczne różnice w

- czasie mieszania

- elastyczności poziomu napełniania

- stopnia opróżniania pozostałości

- możliwości czyszczenia/dostępności

- prędkości opróżniania, a także

- zapotrzebowanie na moc napędu.

Aby wybrać odpowiedni system mieszania, wymagania przestrzenne mieszalników muszą być zharmonizowane z przestrzenią dostępną na miejscu. amixon® może dostosować swoje mieszalniki. Od niskoprofilowych wersji płaskich po wersje wąskie, jeśli dostępna przestrzeń montażowa jest niewielka. Ponadto amixon® może również wyprodukować dowolny żądany rozmiar w odstępach co 100 litrów. W przeciwnym razie obowiązują wyżej wymienione kryteria „wymagań mieszalnika”. Typowe wielkości partii w przemyśle paszowym wahają się od dwóch do sześciu ton (ok. 4 do 12 m³) i od jednej do trzech ton (ok. 1 do 3 m³) dla mieszanek mineralnych.

Czynniki efektywnego nawilżania proszku w procesie mieszania

Ukierunkowane dozowanie i jednorodna dystrybucja płynów

Mieszanki paszowe zawierają również różne płynne dodatki, takie jak tłuszcz, woda, aminokwasy, melasa lub witaminy - dokładnie tyle, ile potrzebują zwierzęta hodowlane. Ponadto należy ograniczyć zawartość pyłu i poprawić smak.

Z reguły pasze w proszku są wzbogacane jedynie niewielkimi ilościami płynów. Jeśli konieczne jest dodanie płynnych domieszek, ważnym kryterium wyboru jest to, aby mieszalnik zwilżał wszystkie cząstki tak równomiernie, jak to możliwe.

W tym kontekście warto zauważyć, że porowatość stosu nieznacznie wzrasta przy niewielkiej ilości płynnej domieszki, masa staje się luźniejsza i bardziej sypka, objętość mieszanki nieznacznie wzrasta, zawartość pyłu maleje, a płynność nieznacznie się poprawia. Jednak szybkie i równomierne zwilżenie stosu o szerokim rozkładzie wielkości cząstek nie jest zadaniem trywialnym.

Obróbka końcowa pod mieszalnikiem może skrócić proces

Jeśli czasy cyklu są bardzo krótkie, wszystkie płynne dodatki muszą być odpowiednio szybko pompowane do mieszalnika. Po krótkim czasie mieszania w mieszalniku dwuwałowym amixon® powstaje jednorodny produkt. Jednak niektóre aglomeraty (o średnicy od 2 do 5 mm) mogą być nadal obecne. Chociaż te mokre aglomeraty są równomiernie rozmieszczone w komorze mieszania, nie są jeszcze całkowicie rozproszone w mieszalniku. Aby całkowicie je rozprowadzić za pomocą szybkoobrotowych wirników tnących, proces mieszania musiałby zostać przedłużony, nawet jeśli jakość mieszania została osiągnięta. W tym przypadku metoda obróbki końcowej okazała się bardziej energooszczędna.

W celu całkowitego rozdrobnienia aglomeratów, sensowne jest zainstalowanie finiszera poniżej mieszalnika. Mieszanka przechodzi przez finiszer w sposób ciągły przy wysokim natężeniu przepływu. Specyficzny wkład energii jest zminimalizowany. Nawet w cząstkach o najmniejszej objętości można wykryć wszystkie ciekłe składniki o prawidłowym składzie.

amixon® oznacza precyzyjne mieszalniki z pionowo zamontowanymi wałami mieszającymi.

Spiralne narzędzie mieszające obraca się wewnątrz cylindrycznego naczynia mieszającego, które jest napędzane i zamontowane w środku i tylko na górze. Materiał mieszany jest podawany od góry, a mieszalnik jest opróżniany od dołu poprzez otwarcie klapy, która zamyka się równolegle do poziomu podłogi komory mieszania. Jest to klapa zamykająca bez martwej przestrzeni, która jest otwierana i zamykana elektropneumatycznie w dyszy. Wszystkie elementy mające kontakt z produktem są starannie spawane i szlifowane, podobnie jak narzędzie mieszające. Ramiona w kształcie łopaty wspierają spiralę narzędzia mieszającego, która została tutaj wyprodukowana w „wklęsłej konstrukcji”.

Narzędzie mieszające może być opcjonalnie w pełni ogrzewane, w którym to przypadku wał narzędzia mieszającego, ramiona i spirala narzędzia mieszającego są podwójnie osłonięte. Płyn termiczny ogrzewa całe narzędzie mieszające. Para, woda lub olej termiczny mogą być stosowane jako płyny termiczne. Narzędzie mieszające generuje dominujący przestrzennie przepływ całkowity bez martwych przestrzeni. Czasami konieczna jest deaglomeracja lub szczególnie efektywne rozprowadzenie płynnych dodatków w proszku. W takich przypadkach stosuje się narzędzia rozdrabniające lub ostrza o wysokim ścinaniu, które częściowo uwalniają wysoką gęstość mocy w proszku, niezależnie od tego, czy towary są ziarniste, pyliste, włókniste, suche, wilgotne, pastowate, płynne, dobrze lub słabo płynące. Narzędzie mieszające jest zaprojektowane w taki sposób, że przesuwa całą zawartość raz po około czterech do pięciu obrotach. Ta zasada przepływu jest również znana jako przepływ w misce. Z reguły po kilku obrotach następuje jednorodne, równomierne rozprowadzenie wszystkich składników w całej komorze mieszania i jest to określane jako idealna jakość mieszania, której nie można poprawić w praktyce.

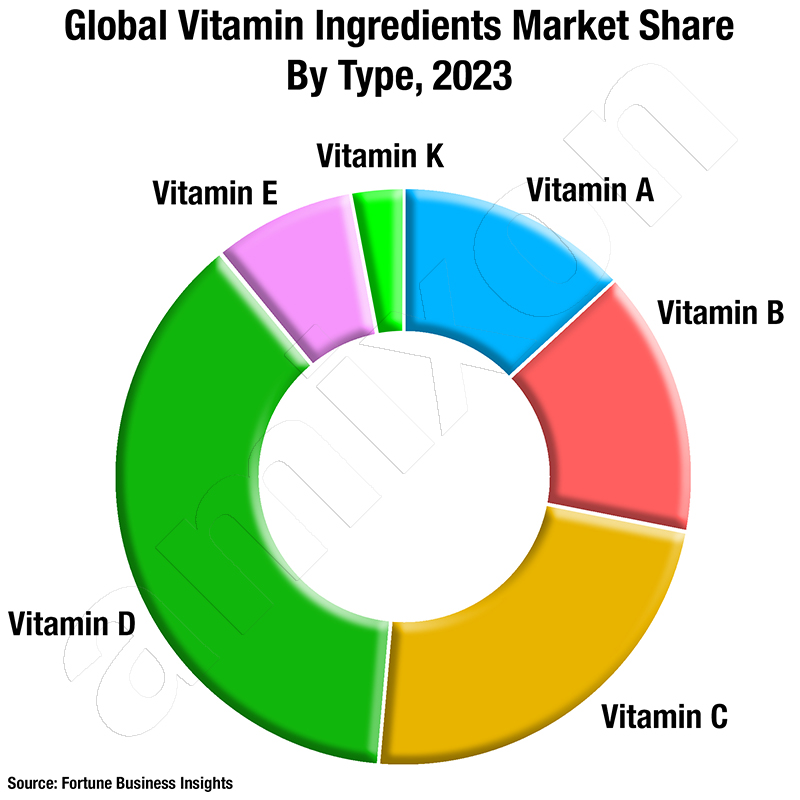

Mieszanki mineralne z pierwiastkami śladowymi i witaminami

Suplementy mineralne są specjalną formą dodatków paszowych. Są one dodawane w niewielkich proporcjach do mieszanek paszowych dla zwierząt hodowlanych. Formuły są specjalnie dostosowane do potrzeb bydła, świń, koni i drobiu. Są to mieszanki wapna i składników aktywnych zawierające żelazo, witaminę C, wapń, cynk, jod, miedź, selen, chrom, fluor, potas, sód, magnez lub fosfor. Ponieważ działają one jako pomniejsze składniki aktywne w mieszankach paszowych, muszą być szczególnie jednorodne i łatwe do rozprowadzenia. Aby zmniejszyć ich pylenie, są one czasami kapsułkowane lub aglomerowane. Również w przypadku tych produktów celem jest uzyskanie produktu pozbawionego grudek i pyłu o najwyższej jakości mieszania.

Niezależnie od zastosowanego mieszalnika amixon® - mieszalnika jednowałowego lub dwuwałowego - zawsze uzyskuje się idealne właściwości mieszania. Jedyną różnicą między tymi dwoma typami mieszalników jest wymagany czas mieszania i związany z nim pobór energii.

Jeśli nakład energii ma być zminimalizowany, nie ma alternatywy dla mieszalnika dwuwałowego (z wyjątkiem mieszalnika KoneSlid®). To:

- osiąga idealną jakość mieszania w bardzo krótkim czasie

- szczególnie delikatny przepływ produktu przy minimalnym nakładzie energii

- ma niską i wyjątkowo kompaktową konstrukcję

- może obsługiwać różne poziomy napełnienia

- ma szczególnie dobrą dostępność i jest idealnie higienicznie wykonany

- nadaje się do wszystkich rodzajów suchych, wilgotnych i zawieszonych towarów

- osiąga szczególnie dobre opróżnianie resztek

- posiada kilka opcjonalnych wylotów

- podobnie jak wszystkie mieszalniki amixon®, ma wał mieszający, który jest podparty i napędzany tylko od góry.

Kryteria wymagań dla miksera (przykładowa lista), które muszą być zdefiniowane i ważone indywidualnie dla każdego przypadku potrzeby:

Lista jest przykładowa i powinna być uzupełniana indywidualnie.

- Występują/nie występują bardzo zróżnicowane poziomy napełnienia

- Wymagane/niewymagane mieszanie przyjazne dla cząstek

- Dystrybucja płynu konieczna/nie konieczna nawet przy niskim poziomie napełnienia

- Wymagana szczególnie delikatna dystrybucja płynu/....

- Wymagana intensywna deaglomeracja i szczególnie szybka dystrybucja cieczy/....

- Wymagane bardzo szybkie opróżnianie resztkowe/....

- Wymagane powolne lub przerywane całkowite opróżnianie /....

- Najlepsze możliwe opróżnianie resztek/....

- Opróżnianie do kilku maszyn napełniających opcjonalnie lub jednocześnie /....

- Wymagane najniższe możliwe zużycie energii/....

- Wymagana specjalna ochrona przed zużyciem/....

- Mieszalnik powinien być również używany do opracowywania procesów i produktów, a zatem jest szczególnie wszechstronny/....

- Głównie produkcja mono/....

- Różne zadania mieszania muszą być wykonywane w krótkich odstępach czasu bez czyszczenia pośredniego/....

- Duże higieniczne drzwiczki inspekcyjne: Ergonomiczny dostęp dla szybkiego czyszczenia na sucho/....

- Szybkie czyszczenie i suszenie na mokro powinno być przeprowadzane często/....

- Płyny powinny być impregnowane w granulacie/....

- Wymagana szczelność ciśnieniowa lub próżniowa komory mieszania/....

- Gotowa mieszanka jest dostępna w różnych gęstościach nasypowych: od .... kg/dm³ do .... kg/dm³.

- Mieszanka powinna być temperowana w mieszalniku/....

- Gazowanie (gaz obojętny w celu wydłużenia minimalnego okresu przydatności do spożycia) powinno odbywać się w mieszalniku/....

- .....

- ....

© Copyright by amixon GmbH