鏡面仕上げの2台のamixon®混合機。弊社の混合機は、自動での湿式洗浄と滅菌が可能です。バッチサイズは2400リットル。写真のミキサは粉末ペニシリンの製造に使われています。

乾粉・湿粉原料の混合における衛生性とHACCP

食品、医薬品、化粧品などは、細心の注意を払っていても、賞味期限前に 使用できなくなることがあります。粉末混合製品の場合、例えば香辛料、風味エキス、ベーキング剤、安定剤、菌類培養用栄養基質、デンプン加工用発酵剤、牛乳加工用発酵剤などがこれに該当する。食品サプリメント、栄養補助食品、粉ミルク、ビタミン、微量元素。また、チーズ、代用肉、抗生物質、医薬品有効成分なども含まれます。

amixon®は パウダーミキサーの衛生基準を向上させるために多くの先駆的な開発を実現してきました。そのいくつかを以下にご紹介します。

HACCPの原則は、エラーの原因を認識、評価、回避し、食品の安全性を確保するための予防的ルールです。略称は「Hazard Analysis Critical Control Point(危害分析重要管理点)」。EUでは、2006年以降、食品の衛生に関する規則(EC)No 852/2004にHACCPの適用義務が規定されている。

ComDisc®ツールによる完全な空胴化

ComDisc®ツールは底面が平らなミキサーを完全に空にすることができます。ミキシングプロセス中、ComDisc®エレメントはフローシャドウ内のミックス中を浮遊します。空焚きの最終段階では、ComDisc® ツールが下降し、ミキシングチャンバーの床面を優しく掃きます。そして、ワイパーのような役割を果たします。これは斜めに配置され、ミックス残渣を排出口に押し出します。

各バッチ終了後に完全に空にすることで、ミキシング作業に大きなメリットをもたらします。特に、絶えず変化するレシピを混合する場合です。

ComDisc® ツールは食品に安全な素材でできており、特に耐摩耗性に優れています。リップは永久的に取り付けられ、紛失することはありません。摩耗したリップは必要に応じてコスト効率よく交換することができます。

全量排出設計による高い洗浄性:SinConcave®のヘリカル状のミキシングツールは、混合された原料が混合翼に付着しないで全て排出されるように設計されています。

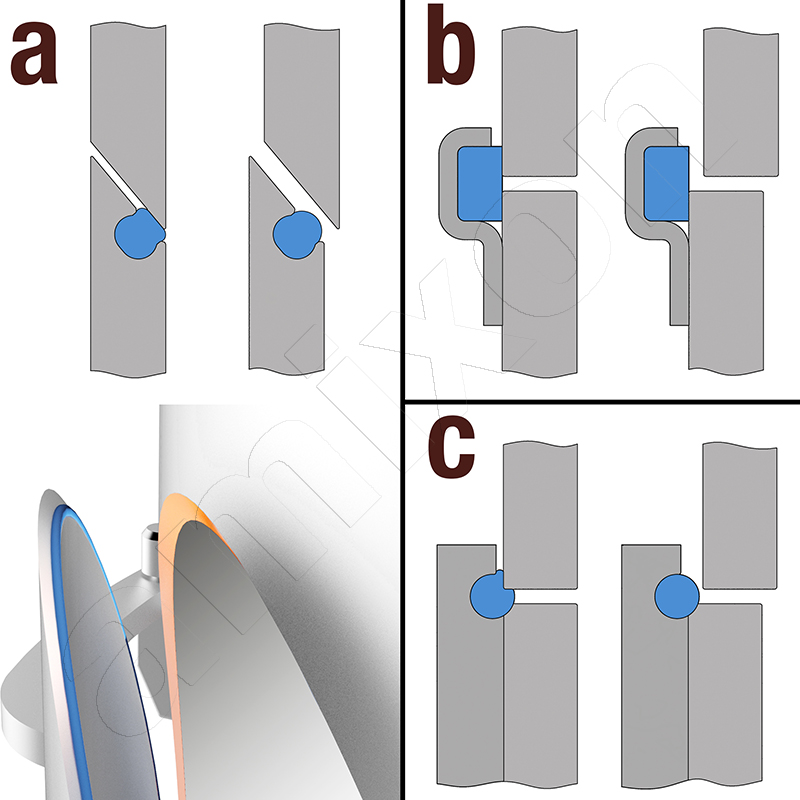

ミキシングツールは溶接され、継ぎ目なく研磨されています。ミキシングツールは、混合容器の上部に取り付けられています。シャフトの接合部にはリップシールが付いています。ご要望次第で、取り外しできるように設計されており、摩耗したシールを簡単に交換することも可能です。

そこがフラットな混合機は、底部のミキシングアームにいわゆるComDisc®ツールを装備することで、極めて高い排出率を実現することができます。

点検口とシール

生地改良剤やスパイスの製造現場では、混合機を30年以上使い続けることがよくあります。処理モードも頻繁に設定変更されます。1日に15回以上の設定変更が行われることもあります。点検口は、洗浄や調整のために数え切れないほど開閉されます。点検口は扱いやすく、確実に開閉できる必要があります。 弊社はそのためのKwickKlampの技術を開発しました。操作は簡単で、半永久的にセルフロックできます。

amixon®は様々なドアシールも製造できますが、粉体混合機の点検口はデッドスペースなく閉まり、容器を完全に密閉することが特に重要です。Clever-Cut社のOmgaSealは、デッドスペースのないシーリングを備えた検査ドアを提供しています。OmgaSeal点検ドアは、非常に精密に設計されており、容器内を完全気密にすることが可能です。

KwickKlamp®ロックシステム

amixon® 検査ドアは、円筒形状の設計も可能です。KwickKlamp®ロックシステムは、特に衛生的でスムーズに作動します。閉じた状態では、永久的にセルフロックされます。キートランスファーシステムは、いたずら防止で、純粋に機械的に機能します。過酷な使用条件に適しています。労働安全性に関するあらゆる要件を満たしています。

アミクソン®ミキサーの衛生的特徴

アミクソンのミキシングシステムは、それぞれ使用目的が異なります。しかし、衛生的な特徴は同じです。衛生的な精密ミキサーとは、とりわけ材料を穏やかに混合することに特徴があります。熱や摩擦による蓄積は避けられる。

ミキシング容器は直立している。ヘリカルミキサーはミキシングチャンバーの中央で回転します。製品はそれぞれの流動挙動に関係なくミキシングチャンバー内を流れます。スクリューコンベアはミキシングチャンバーの外周で製品をピックアップし、上方へ搬送します。円錐形のデザインは低い充填レベル(5%~10%)でも理想的な混合を可能にします。

SinConvex®およびSinConcave®ミキサースパイラルはミキシングチャンバーの外周でミックスを上方へ搬送します。一旦上部に達すると、混合物はミキシングチャンバーの中央を下方に流れ、再び外側に流れます。乾燥品、湿潤品、懸濁品は、粒度、嵩密度、流動特性、ミキサー回転数の違いに関係なく、理想的な精度で混合されます。理想的な混合品質は通常30~100回転で達成されます。

多くの場合、ドライミキシングプラントでは、外気からの水分の侵入を減らし、粉体を低温に保つために空調設備が設置されます。製造環境における湿式洗浄には特に注意が必要である。このような生産環境では通常、水の取り扱いは望ましくない。ウェット洗浄の場合、ウェットゾーンとはミキサー内部のみを指し、乾燥蒸気は部屋から除去されることを保証しなければならない。

1958年にNASAで始まったHACCP

危害分析および重要管理点(Hazard Analysis and Critical Control Points)」という考え方は、1958年にNASAで宇宙食の製造、保管、加工に関するガイドラインを作成する目的で生まれた。

この原則は後にWHOのコーデックス委員会によって採用された: ハザード分析 - 重要管理点 - 限度値 - 継続的モニタリング - 是正処置 - 文書化 - 定期的検証。

食品および医薬品製造用のプロセス機器は、HACCPを実施するために最低限の衛生要件を満たしている。例えば、EHEDGは ここでもサービスを提供することができる。European Hygienic Engineering and Design Groupは、食品の安全性を促進することを目的としている。EHEDGのメンバーは、機械工学企業、食品製造業者、研究機関、保健当局である。この点で、EHEDGは法定衛生ガイドラインの策定に関しても欧州機関に助言している。

例えば、EHEDGは建設資材とその産業特有の適合性を評価している。EHEDGの意思決定機関には、多くの機械エンジニアが改良設計のアイデアを提供している。EHEDGは、実用的な洗浄試験を実施し、優れた洗浄性に対して衛生設計証明書を発行することができる。

EHEDGは、米国政府機関NSF (National Sanitation Foundation*)や米国の非営利団体3-ASSI(3-ASanitary Standards**)と意見交換を行い、国境を越えた共通の見解を確立するよう努めています。

*NSF は食品技術の基礎研究と教育を行う米国政府機関である。

**) 3-A SSIは米国の非営利団体で、食品、飲料、製薬産業における優れた衛生設計に焦点を当てている。また、厳格な理論的設計要件、材料仕様、表面仕上げに基づく部品の認証も行っている。ただし、実践的な洗浄テストによる資格は、3-A SSIの認証には含まれない。

コーンミキサー:最小の充填レベルで最適な混合品質

「複雑なインスタント製品のための「マルチステップ

香料・香辛料業界では、複雑な混合物の製造に多段階混合工程を用いることが多い: まず、澱粉、穀物誘導体、塩、砂糖、粉砕スパイス、充填剤、安定剤など、粉砕され微細に分散した原材料の部分充填が行われる。集中ミキシングでは、ベーキングエキス、油脂、レシチン、オレオレジンなどの液体が計量添加される。ミキシングツールは、理想的なミキシング品質が達成された後、直ちにスイッチが切られます。敏感な成分(乾燥野菜、スプレードライ凝集物、目に見えるスパイス、フリーズドライ食肉調製物)が加えられる。その後、低速のミキサー速度で特に穏やかに「アンダーリフティング」を行う。これにより、繊細な成分の粒度が保たれる。バルク原料はミキサーがゆっくり回転する間に排出される。流動性のある製品は最後の残渣まで排出される。

この「マルチステップ」プロセスは、いわゆるプレミックスを製造する小型ミキサーに取って代わることができます。

© Copyright by amixon GmbH

![[Translate to 日本語:] Mischwendel in SinConvex®- Ausführung. [Translate to 日本語:] Mischwendel in SinConvex®- Ausführung.](/fileadmin/user_upload/Wendel_SinConvex.jpg)

![[Translate to 日本語:] Mischwendel in Standardausführung. [Translate to 日本語:] Mischwendel in Standardausführung.](/fileadmin/user_upload/Wendel_Schraubenband_Standard.jpg)

![[Translate to 日本語:] Rotierende Waschdüsen im Pulvermischer [Translate to 日本語:] Rotierende Waschdüsen im Pulvermischer](/fileadmin/user_upload/49_f_Nassreinigung_Washing-in-place_Bild_2.jpg)

![[Translate to 日本語:] Washing-in-Place Vorrichtung für Pulvermischer [Translate to 日本語:] Washing-in-Place Vorrichtung für Pulvermischer](/fileadmin/user_upload/49_f_Nassreinigung_Washing-in-place_Bild_3.jpg)

![[Translate to 日本語:] Die Befüllung des amixon® -Konusmischers erfolgt über IBC (Intermediate Bulk Container). [Translate to 日本語:] Die Befüllung des amixon® -Konusmischers erfolgt über IBC (Intermediate Bulk Container).](/fileadmin/amixon/Articles/0082_Hygienisches_Design_und_HACCP_beim_Vermischen_pulvriger_oder_feuchter_Lebensmittel/2_AM_2000_heb-senkbar_mit_Container_Bild_1.jpg)

![[Translate to 日本語:] Der amixon® Konusmischer entleert das gemischte Pulver in einen Container. [Translate to 日本語:] Der amixon® Konusmischer entleert das gemischte Pulver in einen Container.](/fileadmin/amixon/Articles/0082_Hygienisches_Design_und_HACCP_beim_Vermischen_pulvriger_oder_feuchter_Lebensmittel/2_AM_2000_heb-senkbar_mit_Container_Bild_2.jpg)