Dwa miksery amixon® z lustrzanym połyskiem. Mieszalniki te mogą być automatycznie czyszczone na mokro i sterylizowane. Wielkość partii wynosi 2400 litrów. Mieszalniki są używane do przygotowywania sproszkowanej penicyliny.

Higieniczna konstrukcja i HACCP podczas mieszania sproszkowanej lub wilgotnej żywności i leków

Pomimo najwyższej staranności, żywność, farmaceutyki i kosmetyki mogą stać się bezużyteczne przed upływem daty przydatności do spożycia. W przypadku sproszkowanych produktów mieszanych dotyczy to na przykład przypraw, ekstraktów smakowych, środków do pieczenia, stabilizatorów, substratów odżywczych dla kultur grzybów, fermentów do przetwarzania skrobi i mleka. Suplementy diety, żywność dietetyczna, preparaty dla niemowląt, witaminy i pierwiastki śladowe. Ale także sery, substytuty mięsa, antybiotyki i aktywne składniki farmaceutyczne.

Firma amixon® wprowadziła wiele pionierskich rozwiązań w celu poprawy standardów higieny mieszalników proszków. Niektóre z nich opisano poniżej.

Zasady HACCP to prewencyjny zestaw reguł, które pomagają rozpoznać, ocenić i uniknąć źródeł błędów oraz zapewnić bezpieczeństwo żywności. Skrót ten oznacza "Hazard Analysis Critical Control Point" ("Krytyczny Punkt Kontroli Analizy Zagrożeń"). W UE obowiązek stosowania HACCP został ustanowiony w rozporządzeniu (WE) nr 852/2004 w sprawie higieny środków spożywczych od 2006 roku.

Lider jakości

Wszystkie te precyzyjne mieszalniki są produkowane przez firmę amixon® w Paderborn. W ciągu ostatnich 40 lat firma amixon® opracowała i opatentowała wiele precyzyjnych mieszalników o konstrukcji pionowej.

Każdy z tych mieszalników zapewnia idealną jakość mieszania. Każdy z tych mieszalników spełnia najwyższe wymagania higieniczne. Skorzystaj z możliwości przeprowadzenia testów mieszania i czyszczenia w naszym centrum technicznym. Szybko przekonasz się, że amixon® opracował idealne rozwiązania dla niemal każdego zadania.

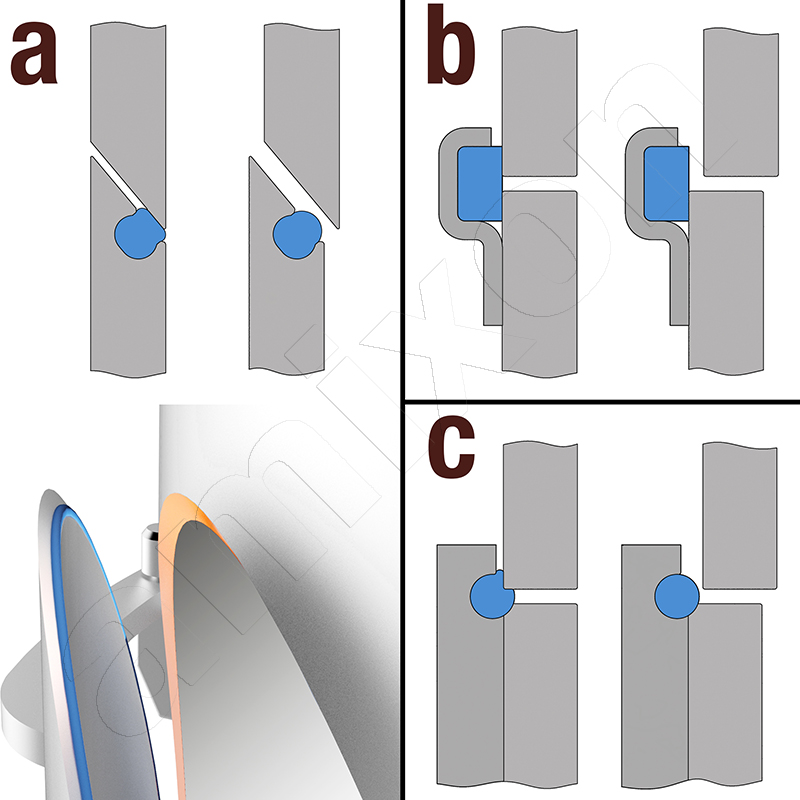

ComDisc® do opróżniania pozostałości

Narzędzia ComDisc® są w stanie całkowicie opróżnić mieszalniki z płaską podstawą. Podczas procesu mieszania elementy ComDisc® unoszą się w cieniu przepływu przez mieszankę. W końcowej fazie opróżniania narzędzia ComDisc® opuszczają się i delikatnie omiatają podłogę komory mieszania. Następnie działają jak wycieraczki. Są one ustawione pod kątem i spychają pozostałości mieszanki do wylotu.

Całkowite opróżnianie po każdej partii może zapewnić ogromne dodatkowe korzyści dla operacji mieszania. Zwłaszcza, gdy mieszane są stale zmieniające się receptury.

Narzędzia ComDisc® są wykonane z materiału bezpiecznego dla żywności i są szczególnie odporne na zużycie. Są one montowane na stałe. W razie potrzeby zużyte wargi można niedrogo wymienić.

Spirale narzędzi mieszających SinConvex® i SinConcave® umożliwiają całkowite spłynięcie mieszanki.

Narzędzia mieszające są spawane i szlifowane bez połączeń. Są one napędzane i podparte tylko od góry. Przepust wału ma uszczelnienie wargowe. Może być ona dzielona na życzenie i umożliwia wymianę zużytej uszczelki przy minimalnym wysiłku.

Spirale mieszające SinConvex® i SinConcave® łączą w sobie dwa zjawiska: optymalne mieszanie i szczególnie dobre odprowadzanie pozostałości.

Na życzenie standardowe spirale starszych mieszarek amixon® mogą zostać przekształcone w spirale mieszające SinConvex® lub SinConcave®. Konwersja jest przeprowadzana na miejscu. Nie jest konieczny demontaż mieszalnika.

Mieszalniki z płaskim dnem mogą również osiągać doskonałe wskaźniki rozładunku resztkowego, jeśli dolne ramię mieszające jest wyposażone w narzędzia ComDisc®.

Drzwi inspekcyjne i ich uszczelnienia

Firma amixon® poświęciła temu tematowi wiele prac rozwojowych i opracowała atrakcyjne rozwiązania: Zamknięcia drzwiowe KwickKlamp® są łatwe w obsłudze i trwale samoblokujące.

Firmy spożywcze i farmaceutyczne często używają swoich mieszalników przez 30 lat lub dłużej. Zamówienia na mieszanie często się zmieniają. W niektóre dni nawet 15 razy. Drzwiczki inspekcyjne są otwierane i zamykane niezliczoną ilość razy w celu czyszczenia. Stawia to przed drzwiami inspekcyjnymi wysokie wymagania:

- Brak martwej przestrzeni

- Trwała szczelność na gaz i wodę

- Płynne zamykanie przy niewielkim wysiłku

- Równomierny docisk

- Minimalne obciążenie uszczelki polimerowej

- Prosta wymiana pierścieni uszczelniających

Systemy zamykania KwickKlamp®

Drzwi inspekcyjne amixon® mogą być również zaprojektowane w kształcie cylindryczno-stożkowym. Systemy zamykania KwickKlamp® są szczególnie higieniczne i płynne. Po zamknięciu są trwale samoblokujące. Systemy przenoszenia klucza są odporne na manipulacje i działają wyłącznie mechanicznie. Nadają się do trudnych warunków pracy. Spełniają wszystkie wymagania w zakresie bezpieczeństwa pracy.

Cechy higieniczne w mieszalnikach amixon®

Przedstawione systemy mieszania amixon® mają różne punkty centralne. Mają jednak te same cechy higieniczne. Higieniczny mieszalnik precyzyjny charakteryzuje się między innymi tym, że delikatnie miesza materiały. Unika się gromadzenia się ciepła i tarcia.

Pojemnik do mieszania jest ustawiony pionowo. Spiralne narzędzie mieszające obraca się w środku komory mieszania. Produkty przepływają przez komorę mieszania niezależnie od ich indywidualnego przepływu. Przenośnik ślimakowy zbiera produkty wokół obwodu komory mieszania i przenosi je do góry. Stożkowa konstrukcja zapewnia idealne właściwości mieszania nawet przy niskich poziomach napełnienia (5%-10%).

Spirale mieszające SinConvex® i SinConcave® transportują mieszanki w górę po obwodzie komory mieszania. Po znalezieniu się na górze, towary przepływają w dół w środku komory mieszania i ponownie dryfują na zewnątrz. Suche, wilgotne lub zawieszone towary są mieszane z idealną precyzją - niezależnie od różnych rozmiarów cząstek, gęstości nasypowej, właściwości przepływu i częstotliwości obrotów mieszalnika. Idealną jakość mieszania uzyskuje się zwykle po 30 do 100 obrotach.

W wielu przypadkach mieszalniki do mieszania na sucho są klimatyzowane, aby zmniejszyć ilość wilgoci z otoczenia i utrzymać proszki w niskiej temperaturze. Szczególną uwagę należy zwrócić na czyszczenie na mokro w środowisku produkcyjnym. Obchodzenie się z wodą jest zwykle niepożądane w takim środowisku produkcyjnym. W przypadku czyszczenia na mokro należy upewnić się, że strefa mokra odnosi się tylko do wnętrza mieszalnika i że opary suszące są usuwane z pomieszczenia.

HACCP zapoczątkowany przez NASA w 1958 roku

Idea "Analizy Zagrożeń i Krytycznych Punktów Kontroli" powstała w NASA w 1958 roku w celu opracowania wytycznych dotyczących produkcji, przechowywania i przetwarzania żywności kosmicznej.

Zasady te zostały później przyjęte przez Komisję Kodeksu Żywnościowego WHO: Analiza zagrożeń - krytyczne punkty kontroli - limity - ciągłe monitorowanie - działania naprawcze - dokumentacja - regularna weryfikacja.

Maszyny procesowe do produkcji żywności i farmaceutyków spełniają minimalne wymagania higieniczne, aby móc wdrożyć HACCP. EHEDG , na przykład, może również oferować swoje usługi w tym zakresie. European Hygienic Engineering and Design Group ma na celu promowanie bezpieczeństwa żywności. Członkami EHEDG są firmy zajmujące się inżynierią mechaniczną, producenci żywności, instytuty badawcze i organy ds. zdrowia. W związku z tym doradza również organom europejskim w zakresie opracowywania ustawowych wytycznych dotyczących higieny.

Na przykład, EHEDG ocenia materiały budowlane i ich przydatność dla danej branży. Wielu inżynierów mechaników wnosi ulepszone pomysły projektowe do organów decyzyjnych EHEDG. EHEDG może przeprowadzać praktyczne testy czyszczenia i wydawać higieniczne certyfikaty projektowe potwierdzające łatwość czyszczenia.

EHEDG dąży do wymiany pomysłów z amerykańską agencją rządową NSF (National Sanitation Foundation*) i amerykańską organizacją non-profit 3-A SSI (3-A Sanitary Standards**) w celu ustalenia wspólnych poglądów na szczeblu transatlantyckim.

*NSF jest amerykańską agencją rządową zajmującą się badaniami podstawowymi i edukacją w zakresie technologii żywności.

**) 3-A SSI jest organizacją non-profit w USA, która koncentruje się na higienicznym projektowaniu w przemyśle spożywczym, napojów i farmaceutycznym. Certyfikuje również komponenty w oparciu o ścisłe teoretyczne wymagania projektowe, specyfikacje materiałowe i wykończenia powierzchni. Kwalifikacje poprzez praktyczne testy czyszczenia nie są jednak częścią certyfikatów 3-A SSI.

"Multistep" dla złożonych produktów instant

Wieloetapowe procesy mieszania są często stosowane w przypadku złożonych mieszanin substancji w przemyśle aromatów i przypraw: Najpierw odbywa się częściowe napełnianie zmielonymi, drobno zdyspergowanymi surowcami, takimi jak skrobia, pochodne zbóż, sól, cukier, zmielone przyprawy, wypełniacze i stabilizatory. Podczas intensywnego mieszania dodawane są w odmierzonych dawkach płyny, takie jak ekstrakty piekarnicze, tłuszcze, oleje, lecytyny i oleożywice. Narzędzia mieszające są wyłączane natychmiast po osiągnięciu idealnej jakości mieszania. Dodawane są wrażliwe składniki (suszone warzywa, aglomeraty suszone rozpyłowo, widoczne przyprawy, liofilizowane przetwory mięsne). Po tym następuje szczególnie delikatne "podważanie" przy niskiej prędkości mieszania. Pozwala to zachować granulometrię wrażliwych składników. Materiały sypkie są następnie wyładowywane, podczas gdy mieszalnik obraca się powoli. Swobodnie przepływające produkty są odprowadzane do ostatniej pozostałości.

Ten "wieloetapowy" proces może zastąpić małe mieszalniki, w których produkowane są tak zwane premiksy.

© Copyright by amixon GmbH