Смесители, вакуумные сушилки и реакторы синтеза выполняют важные функции в порошковой металлургии и переработке полимеров.

Производство порошков для аддитивных технологий

Термины «3D-печать», «быстрое прототипирование» и «аддитивное производство» означают, по сути, одно и то же. Они означают производство трехмерных компонентов путем нанесения последовательных слоев материала. В процессе нанесения слои сплавляются или спекаются друг с другом. Этот производственный процесс успешно применяется в промышленности для изготовления металлических материалов, оксидной керамики, пластмасс и строительных материалов на цементной основе.

Процессы и области применения промышленной 3D-печати

3D-печать является важным процессом аддитивного производства в Индустрии 4.0 и, в сочетании с другими аддитивными процессами, произведет революцию в методах производства как ключевая технология в будущем. Этот процесс всегда используется при наличии трех условий:

- Сложная геометрическая структура,

- небольшое количество

- высокая степень персонализации.

Пример: необходимый ремонт машин, запчасти для которых больше не выпускаются. Предварительно спроектированные трехмерные компоненты преобразуются в физические путем прямого преобразования данных. В отличие от традиционных производственных процессов механической обработки, это означает, что не требуются ни заготовки, ни литые детали, ни инструмент для конкретного изделия. В дополнение к механическим и технологическим свойствам изготавливаемого компонента можно создавать сложные конструкции, которые невозможно получить с помощью обычного производственного процесса. По мере увеличения сложности геометрии (индивидуального) компонента и уменьшения количества производимых единиц, экономическая эффективность процесса 3D-печати возрастает.

Приложения 3D-печати можно найти во многих отраслях промышленности. Это машиностроение и автомобилестроение, моделирование и архитектура, а также медицина и стоматология для производства протезов. Этот процесс также подходит для быстрого воплощения промежуточных результатов, достигнутых в структурной бионике. Это особенно актуально, когда прочностные структуры растительных волокон необходимо перенести на современные несущие конструкции.

Важность надлежащей подготовки порошка для процессов 3D-печати

В начале процесса 3D-печати рассыпается слой порошка с достаточно хорошей плотностью упаковки. При точном контроле подводимой энергии коллективные частицы сплавляются, образуя целевые структуры. Излишки порошка удаляются и в идеале используются для создания дальнейших слоев. При подаче порошка в порошковую установку важно, чтобы структура частиц, их размер, насыпная плотность и реология порошка были как можно более стабильными. Это связано с тем, что технологические операции должны выполняться быстро, чтобы обеспечить эффективность производства. Поэтому технологические операции выполняются с помощью всасывающих пневматических конвейеров, которые характеризуются высокой скоростью транспортировки и, следовательно, повышенным абразивным износом. Поэтому особое значение имеет превосходное кондиционирование используемых полимерных порошков.

Аналогичные условия преобладают при селективном лазерном спекании из металлического порошка.

Порошок добавляется в порошковый слой с помощью ракельного ножа. Текучесть порошка оказывает большое влияние на однородность порошкового слоя, поэтому он должен быть как можно более свободно текущим. Цель состоит в том, чтобы добиться сферической формы частиц и узкого распределения частиц по размерам. Агломераты также должны быть диспергированы, так как в противном случае в компоненте появятся плоские или линейные дефекты.

Что нужно: Адекватная подготовка порошка - основной строительный блок для успешной промышленной 3D-печати. Прецизионные смесители или системы смешивания, использующие процесс кипящего слоя, особенно подходят для предотвращения слипания и агломератов и улучшения текучести порошка.

Порошковые смесители, вакуумные сушилки и реакторы amixon® для подготовки порошков для промышленной 3D-печати

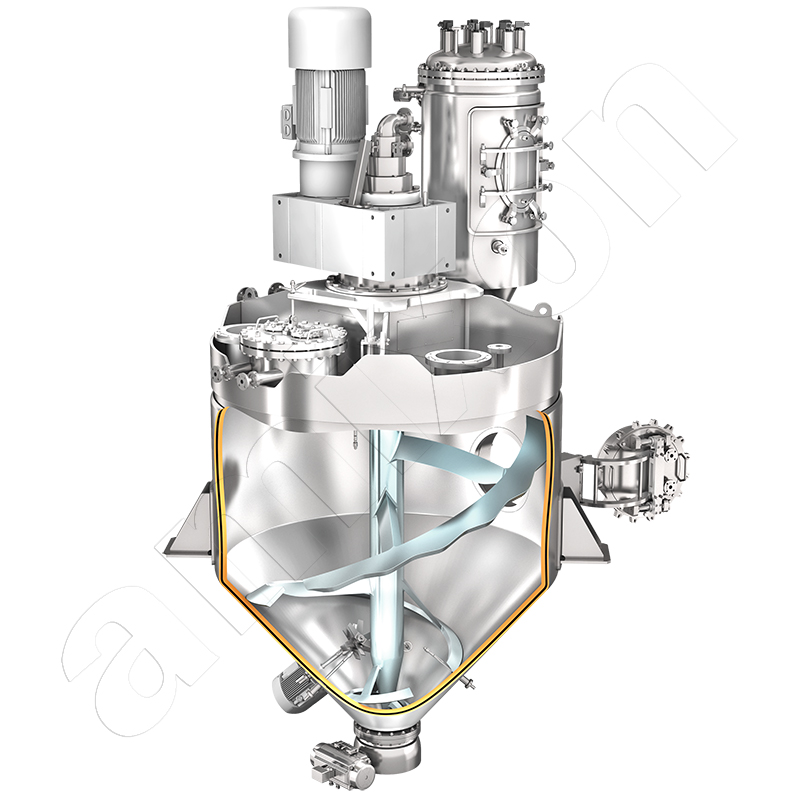

Порошковые смесители, вакуумные сушилки и реакторы синтеза amixon® выполняют важные функции в порошковой металлургии и переработке полимеров. Цель: нанотонкое покрытие каждой частицы. Этого можно достичь только в том случае, если материал для покрытия доступен в виде слабого раствора или суспензии и смешивается с порошком в микродисперсном виде. Это означает, что порошок должен быть равномерно увлажнен, а затем высушен особенно быстро и аккуратно, чтобы успешно завершить процесс равномерного покрытия всех отдельных частиц.

Идеальное качество смешивания и полное опорожнение

Конусная сушилка и конусный реактор amixon® обеспечивают идеальное качество однородного смешивания и одновременно особенно быструю и бережную вакуумную сушку. Наш инновационный конус SinConvex® вращается в центре и создает общий поток смеси. Порошок сначала течет вверх по спирали вдоль периферии емкости для смешивания. Попав туда, порошок под действием силы тяжести стекает вниз вдоль смесительного вала. Процесс течения происходит без мертвого пространства и с низкой частотой вращения. Поэтому затраты энергии невелики и надежно защищают структуру частиц сырья. Это особенно важно, так как иногда очень небольшие количества очень легких текучих добавок, таких как фумированный диоксид кремния, смешиваются с порошками однородно и мягко. На практике может случиться так, что антислеживающий агент плавает на порошке и тем самым сильно мешает процессу смешивания. Тем не менее, они эффективны только в том случае, если мягко и однородно распределены в порошке, но не измельчены.

И последнее, но не менее важное: стенки смесительной емкости, смесительный вал и рукоятки смесительного инструмента имеют двойную оболочку, через них по замкнутому контуру протекает теплоноситель (термомасло, вода или пар). Все это дополнительно способствует испарению жидкой фазы смеси.

Необходимо избегать перекрестного загрязнения и гарантировать выгрузку без сегрегации и остатков для контроля партии и обеспечения качества. Благодаря нашей инновационной

технологии ComDisc® наши порошковые смесители достигают уровня выгрузки остатков до 99,997 процента. Кроме того, все наши смесительные системы сконструированы без стыков и подвергаются тщательной влажной или мокрой очистке. С помощью нашей системы влажной очистки WaterDragon® все детали, контактирующие с продуктом, очищаются без остатка - автономно, легко и надежно.

Разработка и испытания процессов

Испытания, пилотирование, ввод в эксплуатацию. Тот, кто разрабатывает новые продукты, обычно также должен разработать соответствующую технологию. В техническом центре amixon® имеется более 40 испытательных машин. Объем тестовых партий может варьироваться от 1 литра до 3000 литров. Почти каждое устройство, которое производит amixon, уникально: «Специально адаптировано к условиям применения соответствующего клиента...». Вместе с нашими клиентами мы собираем в техническом центре идеи и концепции, которые затем реализуются при заказе оборудования amixon.

© Copyright by amixon GmbH