![[Translate to Polish:] Mischer, Vakuumtrockner, Synthesereaktoren verrichten in der Pulvermetallurgie und in der Polymeraufbereitung wichtige Funktionen. [Translate to Polish:] Mischer, Vakuumtrockner, Synthesereaktoren verrichten in der Pulvermetallurgie und in der Polymeraufbereitung wichtige Funktionen.](/fileadmin/_processed_/4/8/csm_2020_0408_Titelbilder_3D_Druck_1680x600_bab0873421.jpg)

[Translate to Polish:] Mischer, Vakuumtrockner, Synthesereaktoren verrichten in der Pulvermetallurgie und in der Polymeraufbereitung wichtige Funktionen.

[Translate to Polish:] Pulveraufbereitung für additive Fertigungsverfahren mit Industriemischern von amixon®

Terminy „druk 3D”, „szybkie prototypowanie” i „produkcja addytywna” oznaczają zasadniczo to samo. Odnoszą się one do produkcji trójwymiarowych komponentów poprzez nakładanie kolejnych warstw materiału. Podczas procesu nakładania warstwy są ze sobą stapiane lub spiekane. Ten proces produkcyjny jest z powodzeniem stosowany przemysłowo w przypadku materiałów metalicznych, ceramiki tlenkowej, tworzyw sztucznych i materiałów budowlanych związanych z cementem.

Procesy i obszary zastosowań przemysłowego druku 3D

Druk 3D jest ważnym procesem produkcji addytywnej w Przemyśle 4.0 i w połączeniu z innymi procesami addytywnymi zrewolucjonizuje metody produkcji jako kluczowa technologia w przyszłości. Proces ten jest zawsze stosowany, gdy spełnione są trzy warunki:

- Złożona struktura geometryczna,

- niewielka ilość

- Wysoki stopień personalizacji.

Przykład: konieczna naprawa maszyn, których części zamienne nie są już dostępne. Wcześniej zaprojektowane trójwymiarowo komponenty są przekształcane w komponenty fizyczne poprzez bezpośrednią konwersję danych. W przeciwieństwie do konwencjonalnych procesów produkcyjnych obróbki skrawaniem, oznacza to, że nie jest wymagany ani przyrząd, ani odlewane części, ani narzędzie specyficzne dla produktu. Oprócz właściwości mechanicznych i technologicznych produkowanego komponentu, można również tworzyć złożone struktury, które nie byłyby możliwe przy użyciu konwencjonalnego procesu produkcyjnego. Wraz ze wzrostem złożoności (niestandardowej) geometrii komponentu i spadkiem liczby produkowanych jednostek, wzrasta opłacalność procesu drukowania 3D.

Zastosowania druku 3D można znaleźć w wielu gałęziach przemysłu. Obejmują one inżynierię mechaniczną i przemysł motoryzacyjny, modelarstwo i architekturę, a także medycynę i stomatologię do produkcji protez. Proces ten nadaje się również do szybkiej realizacji pośrednich wyników osiąganych w bionice strukturalnej. Jest to szczególnie prawdziwe, gdy struktury wytrzymałościowe włókien roślinnych muszą zostać przeniesione do nowoczesnych struktur nośnych.

Znaczenie odpowiedniego przygotowania proszku dla procesów druku 3D

Na początku procesu drukowania 3D rozpraszane jest złoże proszku o wystarczająco dobrej gęstości upakowania. Jeśli energia wejściowa jest precyzyjnie kontrolowana, kolektywy cząstek łączą się, tworząc docelowe struktury. Nadmiar proszku jest usuwany i idealnie wykorzystywany do tworzenia kolejnych warstw. Podczas podawania proszku do złoża proszku ważne jest, aby struktura cząstek, rozmiar cząstek, gęstość nasypowa i reologia nasypowa proszku były jak najbardziej stabilne. Wynika to z faktu, że etapy procesu muszą być przeprowadzane szybko, aby zapewnić wydajność produkcji. Etapy procesu są zatem przeprowadzane przy użyciu pneumatycznych przenośników ssących, które wiążą się z dużymi prędkościami przenoszenia, a tym samym zwiększoną produkcją ścierania. Doskonałe kondycjonowanie stosowanych proszków polimerowych ma zatem szczególne znaczenie.

Podobne warunki panują w selektywnym spiekaniu laserowym proszków metali.

Proszek jest dodawany do złoża proszku za pomocą brzeszczotu. Właściwości płynięcia proszku mają duży wpływ na jednorodność złoża proszku i dlatego muszą być tak swobodne, jak to tylko możliwe. Celem jest uzyskanie kulistych kształtów cząstek i wąskiego rozkładu wielkości cząstek. Aglomeraty muszą być również rozproszone, ponieważ w przeciwnym razie w komponencie pojawią się płaskie lub liniowe defekty.

Co jest potrzebne: Odpowiednie przygotowanie proszku jako podstawowy element udanego przemysłowego druku 3D. Precyzyjne mieszalniki lub systemy mieszania wykorzystujące proces fluidalny są szczególnie odpowiednie do unikania zrostów i aglomeratów oraz poprawy płynności proszku.

Mieszalniki proszków, suszarki próżniowe i reaktory amixon® do przygotowywania proszków do przemysłowego druku 3D

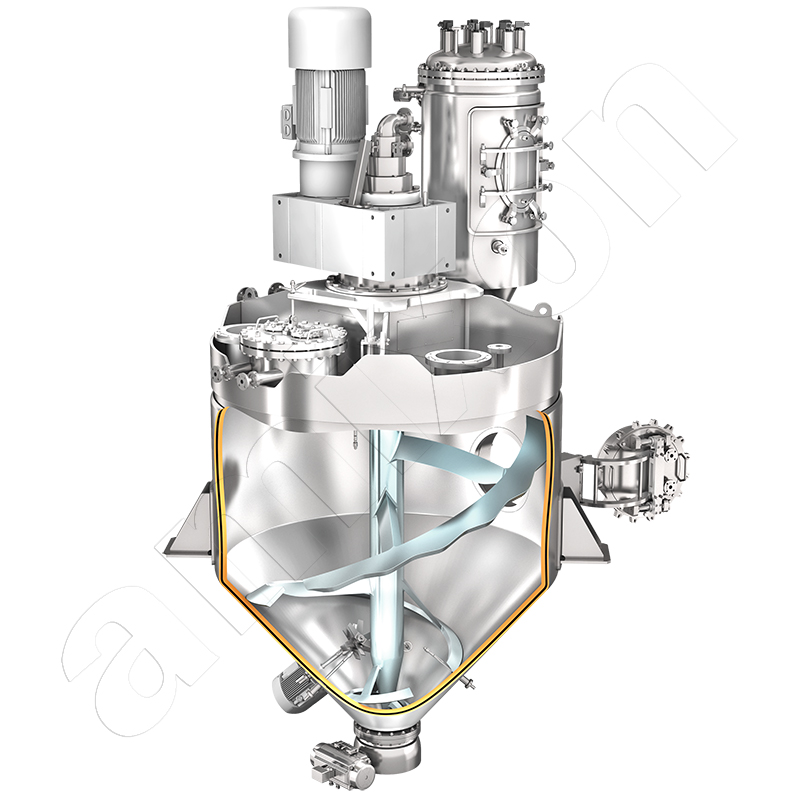

Mieszalniki proszków, suszarki próżniowe i reaktory syntezy amixon® spełniają ważne funkcje w metalurgii proszków i przetwarzaniu polimerów. Cel: nanodrobna powłoka każdej pojedynczej cząstki. Można to osiągnąć tylko wtedy, gdy materiał powlekający jest dostępny w postaci słabego roztworu lub zawiesiny i jest mikrodrobno wymieszany z proszkiem. Oznacza to, że proszek musi być równomiernie zwilżony, a następnie wysuszony szczególnie szybko i delikatnie, aby pomyślnie zakończyć proces równomiernego powlekania wszystkich pojedynczych cząstek.

Idealna jakość mieszania i całkowite opróżnianie

Suszarka stożkowa i reaktor stożkowy amixon® zapewniają idealną jakość jednorodnego mieszania, a jednocześnie szczególnie szybkie i delikatne suszenie próżniowe. Nasz innowacyjny SinConvex® obraca się w środku i generuje całkowity przepływ mieszanki. Proszek początkowo przepływa spiralnie w górę wzdłuż obwodu pojemnika mieszającego. Po dotarciu na miejsce proszek przepływa z powrotem w dół wzdłuż wału mieszającego dzięki grawitacji. Proces przepływu odbywa się bez martwej przestrzeni i z niską częstotliwością obrotową. Energia wejściowa jest zatem niska i niezawodnie chroni strukturę cząstek surowców. Jest to szczególnie ważne, ponieważ czasami bardzo małe ilości niezwykle lekkich dodatków przepływowych, takich jak krzemionka spieniona, są jednorodnie i delikatnie mieszane z proszkami. W praktyce może się zdarzyć, że środek przeciwzbrylający unosi się na proszku, a tym samym znacznie utrudnia proces mieszania. Niemniej jednak są one skuteczne tylko wtedy, gdy są delikatnie i jednorodnie rozprowadzane w proszku, ale nigdy nie są mielone.

Wreszcie, co nie mniej ważne, ścianki pojemnika mieszającego, wał mieszający i ramiona narzędzia mieszającego mają podwójną powłokę i przepływa przez nie płyn termiczny (olej termiczny, woda lub para) w obiegu zamkniętym. Wszystko to dodatkowo sprzyja odparowywaniu fazy ciekłej mieszanki.

Należy unikać zanieczyszczeń krzyżowych i zagwarantować opróżnianie bez segregacji i pozostałości, co jest korzystne dla kontroli partii i zapewnienia jakości. Dzięki naszej innowacyjnej technologii

ComDisc®, nasze mieszalniki proszków osiągają wskaźnik opróżniania do 99,997 procent. Ponadto wszystkie nasze systemy mieszania są zaprojektowane bez połączeń i są poddawane dokładnemu czyszczeniu na mokro lub wilgotno. Dzięki naszemu systemowi czyszczenia na mokro WaterDragon® wszystkie części mające kontakt z produktem są czyszczone bez pozostawiania śladów - autonomicznie, łatwo i niezawodnie.

Rozwój procesów i próby

Testowanie, pilotaż, uruchomienie. Każdy, kto opracowuje nowe produkty, zwykle musi również opracować odpowiednią technologię procesu. W centrum technicznym amixon® dostępnych jest ponad 40 maszyn testowych. Partie testowe mogą wahać się od 1 litra do 3000 litrów. Prawie każde urządzenie produkowane przez amixon jest unikalne: „Specjalnie dostosowane do aplikacji danego klienta ...”. Wspólnie z naszymi klientami zbieramy pomysły i koncepcje w centrum technicznym, które są następnie wdrażane po zamówieniu urządzenia amixon.

© Copyright by amixon GmbH