Aplicaciones de la aglomeración de partículas

La aglomeración de materiales pulverulentos es un proceso necesario y beneficioso en muchos sectores industriales. En la industria minera, las materias primas pulverulentas, -como la piedra caliza, el cobre, el níquel, el cobalto, el zinc, el oro y la plata-, suelen aglomerarse antes de la lixiviación en pilas.

En la industria agrícola, algunos de los ejemplos comunes de la aglomeración son la tierra y los fertilizantes. Estos materiales se aglomeran a fin de evitar la segregación y mejorar las características de manipulación.

Algunos procesos en la fabricación de vidrio y plástico también incluyen una etapa intermedia en la cual se aglomeran los materiales en polvo. Las partículas aglomeradas se funden posteriormente y se transforman en productos y contenedores.

De igual forma, muchos bienes de consumo también pasan por la aglomeración de polvos durante su producción. Desde las bolas de naftalina a los comprimidos farmacéuticos, pasando por numerosos productos alimentarios, -como los cubitos de caldo y la mezcla para cacao caliente-, la aglomeración de partículas es un paso crucial en la creación de muchos de los productos que tenemos en casa.

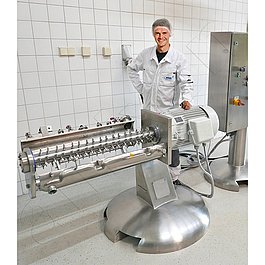

El mezclador de capa anular RMG de amixon® es utilizado por productores en diversos sectores industriales en todo el mundo para aglomerar materiales como los que se nombran a continuación:

- Comprimidos farmacéuticos y vitaminas.

- Té instantáneo, café y bebidas en polvo.

- Polvos para hornear.

- Sustitutos de azúcar y derivados de la celulosa.

- Colorantes artificiales para alimentos y cerámica.

- Materiales de construcción y aislantes.

- Silicona caliente.

- Derivados del carbono y pigmentos negros.

- Detergentes y productos de limpieza.

- Productos químicos y pesticidas.

- Tinta y tóneres.

- Alimentos para mascotas y ganado.

- Polvos metálicos, polvos de recubrimiento para la fundición y materiales sinterizados

Ventajas de la aglomeración de materiales en polvo

Hay muchas razones para la aglomeración de ingredientes en polvo. En sí, la aglomeración industrial tiende a mejorar las características generales de manipulación de los polvos a granel.

Desde el punto de vista de su procesamiento, la aglomeración de materias primas es un paso intermedio que puede aportar los siguientes beneficios:

- Eliminar el polvo.

- Prevenir la segregación.

- Simplificar el almacenamiento y transporte.

- Mejora de las características de fusión, porosidad, permeabilidad y densidad.

- Mejor alimentación y dispersión.

- Reducción del apelmazamiento.

- Mayor fluidez.

- Menor descomposición y pérdida de productos.

Desde la perspectiva del consumidor, los productos aglomerados pueden presentar las siguientes ventajas a comparación de los polvos sueltos:

- Dosificación y medición más sencillas.

- Mejor apariencia.

- Sin polvo.

- Almacenamiento y manipulación más sencillas.

- Mayor densidad aparente (más producto en menos espacio).

- Mejora de la sensación y la consistencia de los productos alimenticios al consumirlos.

- Mejora de la administración de principios activos en los productos farmacéuticos.

- Solubilidad mejorada para productos alimenticios instantáneos.

Prevención de la aglomeración y granulación de polvos

Es importante señalar que, además de ser métodos para el procesamiento de polvos útiles y beneficiosos, la aglomeración y granulación de partículas también puede ser un fenómeno natural y no deseado.

La aglomeración indeseada puede producirse cuando los polvos y otros sólidos a granel se aglomeran o adhieren a las superficies de sus recipientes, especialmente si son expuestos al calor o la humedad. El apelmazamiento, la formación de grumos y la acumulación son ejemplos de aglomeración indeseable, ya sea durante el procesamiento o en un producto final en polvo.

La aglomeración indeseada de partículas puede evitarse mediante una mezcla y un almacenamiento adecuados de los materiales en polvo. La granulación o peletización uniforme también puede evitar una aglomeración no deseada. Esto se trata esencialmente de utilizar la aglomeración controlada para evitar que las sustancias en polvo formen grumos irregulares y antiestéticos.